25.04.2022 by Dr. Elena Moukhina, Dr. Natalie Rudolph, Dr. Stefan Schmölzer

druk 3D: Kinetyka krystalizacji poliamidu 12 podczas spiekania laserowego Selective

Powder Bed Fusion (PBF), zwana również Selective Laser Sintering (SLS), to technologia budowy obiektów 3D warstwa po warstwie, w której wiązka lasera selectively śledzi wstępnie zdefiniowany obszar na warstwie proszku. Jednym z najczęściej stosowanych materiałów jest PA12.

Powder Bed Fusion (PBF), zwana również Selective Laser Sintering (SLS), to technologia budowy obiektów 3D warstwa po warstwie, w której wiązka lasera selectśledzi wstępnie zdefiniowany obszar na warstwie proszku. Wiązka lasera powoduje stopienie proszku, a po nałożeniu kolejnej warstwy (zimniejszego) proszku może zainicjować krystalizację. Proces ten jest powtarzany do momentu utworzenia całej części. Pełny opis procesu można znaleźć w naszym artykule na blogu na temat SLS [2].

Jednym z najczęściej stosowanych materiałów jest PA12, ale stale opracowywane są modyfikacje lub inne materiały o ulepszonych lub innych właściwościach.

Przed rozpoczęciem pracy z nowym materiałem bardzo ważne jest poznanie zachowania krystalizacyjnego nowego materiału w celu znalezienia optymalnych temperatur dla procesu SLS. Temperatury te są jednym z głównych parametrów procesu spiekania, wpływającym na szybkość spiekania, a także na jakość produktu końcowego. Powszechne podejście oparte na metodzie prób i błędów jest bardzo czasochłonne, a przez to kosztowne. W przeciwieństwie do tego, kwalifikacja nowego materiału może być przeprowadzona znacznie szybciej przy użyciu oprogramowania Kinetics Neo do kinetycznego modelowania szybkości krystalizacji na podstawie danych różnicowej kalorymetrii skaningowej (DSC), a następnie symulacji procesu dla różnych profili temperaturowych.

Najpierw przeprowadzane są eksperymentalne pomiary DSC , a następnie analiza kinetyczna tych danych w celu stworzenia modelu kinetycznego. Na koniec model jest wykorzystywany do symulacji różnych scenariuszy temperatury przetwarzania w celu znalezienia najbardziej optymalnego.

Eksperymentalny

DSC umożliwia określenie temperaturtopnienia i krystalizacji podczas ogrzewania i chłodzenia. Temperatury te definiują okno temperatur roboczych dla technologii SLS [1]. Temperatury te zależą jednak od szybkości ogrzewania i chłodzenia, ponieważ oba procesy zależą od czasu. W przypadku niższych szybkości ogrzewania i chłodzenia okno procesu zostanie zmniejszone. Wymaga to pomiarów izotermicznych [2].

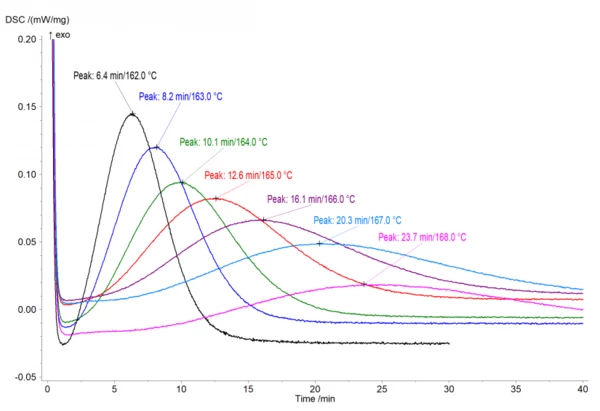

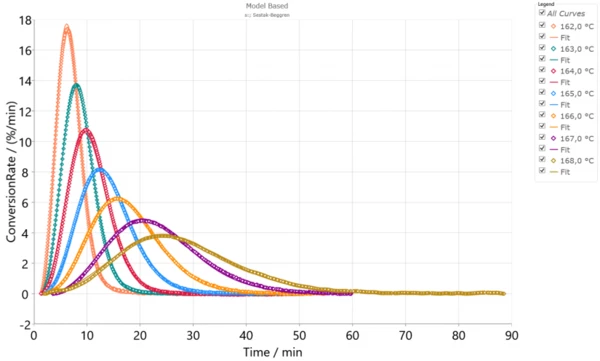

Pomiary izotermiczne dostarczają informacji o szybkości krystalizacji izotermicznej w różnych temperaturach. Szybkość krystalizacji zależy od stopnia przechłodzenia materiału. Na przykład, im niższa temperatura, tym wyższy stopień przechłodzenia, a tym samym wyższa szybkość krystalizacji. Zależność ta jest zauważalna w pomiarach eksperymentalnych dla PA12, przeprowadzonych za pomocą DSC 214 Polyma (Rys.1). Eksperymenty przeprowadzono na próbkach PA12 o masie około 5 mg w aluminiowej szalce (Concavus® Al) z zamkniętą pokrywą w atmosferze azotu. Pokazany tutaj odcinek IzotermicznyTesty w kontrolowanej i stałej temperaturze nazywane są izotermicznymi.izotermiczny następuje po szybkiej rampie chłodzenia od temperatury powyżej temperatury topnienia.

Analiza kinetyczna

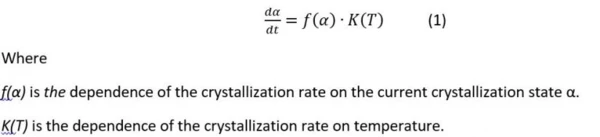

Analiza kinetyczna pomiarów krystalizacjiizotermicznej DSC w różnych temperaturach została przeprowadzona przy użyciu oprogramowaniaNETZSCH Kinetics Neo. Dostarczył on jeden model kinetyczny zależny od czasu i temperatury, który może opisać wszystkie krzywe eksperymentalne w różnych temperaturach. Model ten oblicza szybkość krystalizacji za pomocą równania kinetycznego:

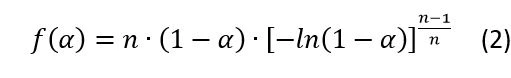

W analizie izotermicznej krystalizacji, pierwsza zależność jest zwykle reprezentowana przez równanie Avrami'ego, które reprezentuje szybkość zarodkowania krystalizacji.

Rozszerzoną wersją równania Avramiego (4, patrz koniec artykułu) jest równanie Sestaka-Berggrena (5, patrz koniec artykułu). To rozszerzone równanie jest używane w bieżącej analizie, ponieważ zapewnia lepsze dopasowanie do danych eksperymentalnych

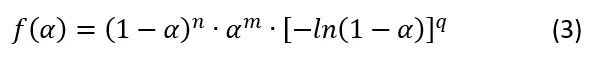

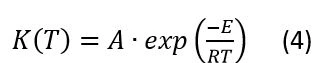

Zależność K(T) w równaniu (1) jest formalnym równaniem Arrheniusa jako malejąca funkcja temperatury z wykładnikiem wstępnym A i pozorną energią aktywacji E:

Ten model kinetyczny (Eq1) przedstawia zależność bieżącej szybkości krystalizacji od temperatury i bieżącego stopnia krystalizacji.

Równania zawierają nieznane parametry, które są znajdowane przez oprogramowanie w celu określenia najlepszego dopasowania do krzywych eksperymentalnych.

Jeśli ta symulacja zostanie przeprowadzona dla warunków temperaturowych eksperymentów izotermicznych z optymalnymi parametrami, będzie bardzo dobra zgodność między eksperymentem a symulacją z R2= 0,998. Na rysunku 2 punkty reprezentują dane eksperymentalne, a linie ciągłe symulację, zgodnie z równaniami (1,3,4).

Symulacje

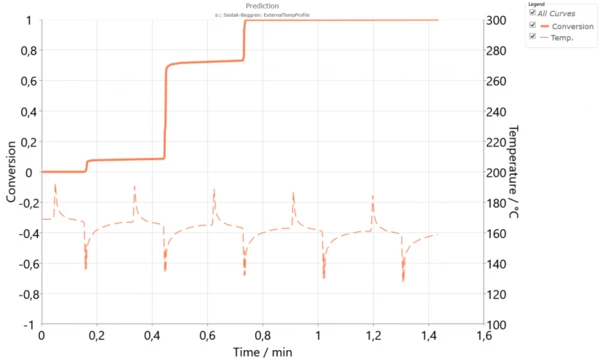

Ten pojedynczy model działa teraz dla różnych temperatur. Dlatego może być wykorzystywany do symulacji krystalizacji w procesie SLS. Profil temperatury powierzchni proszku można zmierzyć w czasie trwania wielu cykli. Następnie możemy przeprowadzić symulację procesu krystalizacji dla tej warstwy proszku. Można założyć, że każda dolna warstwa ma podobny profil temperatury, ale z nieznacznie obniżonymi temperaturami ze względu na zastosowanie proszku dla każdej warstwy. W ten sposób można symulować proces krystalizacji pojedynczej warstwy podczas kilku cykli laserowych. Rysunek 3 przedstawia symulację stopnia krystalizacji w ciągu 5 cykli, w których dla każdego nowego cyklu lub warstwy temperatura była obniżana o 2K.

Widzimy, że jedna warstwa nie może całkowicie skrystalizować podczas ograniczeń czasowych jednego cyklu, gdy warstwa ta znajduje się na wierzchu złoża proszku. Jednak KrystalizacjaKrystalizacja to fizyczny proces twardnienia podczas tworzenia i wzrostu kryształów. Podczas tego procesu uwalniane jest ciepło krystalizacji.krystalizacja trwa przez cały proces SLS, ponieważ każdy cykl wytwarza kolejne warstwy. KrystalizacjaKrystalizacja to fizyczny proces twardnienia podczas tworzenia i wzrostu kryształów. Podczas tego procesu uwalniane jest ciepło krystalizacji.Krystalizacja podczas kilku cykli jest jedną z zalet SLS, gdy powstały obiekt 3D ma bardzo silną przyczepność warstw i izotropowe właściwości mechaniczne we wszystkich kierunkach, takie jak twardość, wytrzymałość na rozciąganie i wydłużenie [3].

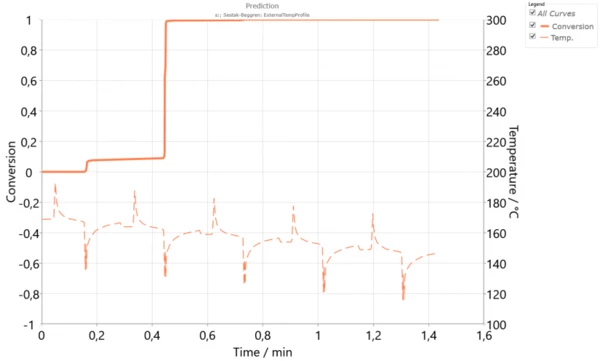

Jeśli jednak grubość warstwy proszku zostanie zwiększona, różnica temperatur między warstwami będzie wyższa. Może się to zdarzyć podczas spiekania z dużą prędkością. Symulacja 5 cykli z różnicą temperatur 5 K (rysunek 4) pokazuje, że główna KrystalizacjaKrystalizacja to fizyczny proces twardnienia podczas tworzenia i wzrostu kryształów. Podczas tego procesu uwalniane jest ciepło krystalizacji.krystalizacja jest już zakończona podczas drugiego cyklu, podczas gdy trzecia warstwa jest już w stanie stałym. Ta asynchroniczna KrystalizacjaKrystalizacja to fizyczny proces twardnienia podczas tworzenia i wzrostu kryształów. Podczas tego procesu uwalniane jest ciepło krystalizacji.krystalizacja może być przyczyną naprężeń mechanicznych, wypaczeń lub zwijania się próbki z powodu jej kurczenia się podczas procesu SLS. Dodatkowo, użycie grubych warstw proszku może zmniejszyć izotropowość materiału końcowego.

Wnioski

Połączenie NETZSCH Kinetics Neo z DSC pomaga w badaniu szybkości krystalizacji materiałów (polimerów) i symulowaniu ich zachowania w tak złożonych procesach przemysłowych, jak drukowanie 3D w technologii Selective Laser Sintering. Jest to bardzo cenne dla searching optymalnych warunków temperaturowych dla nowych materiałów stosowanych w SLS.

Przeczytaj także / Źródła:

- https://ta-NETZSCH.com/how-to-determine-the-process-window-for-sls-powders-using-dsc

- https://ta-NETZSCH.com/how-to-study-the-isothermal-crystallization-behavior-of-sls-powder-using-dsc

- https://3dinsider.com/sls-printing/

- https://doi.org/10.1016/j.tca.2011.03.034

- https://doi.org/10.1016/0040-6031(71)85051-7

DARMOWY e-book

Analiza termiczna i reologia w produkcji dodatków polimerowych

Odkryj sekrety kryjące się za przełomowymi możliwościami AM! Nasz nowo wydany ebook zagłębia się w sedno AM, ujawniając moc niezawodnych technik charakteryzacji materiałów, w szczególności analizy termicznej i reologii.