25.04.2022 by Dr. Elena Moukhina, Dr. Natalie Rudolph, Dr. Stefan Schmölzer

stampa 3D: Cinetica di cristallizzazione della poliammide 12 durante la sinterizzazione laser Selective

La Powder Bed Fusion (PBF), chiamata anche Selective Laser Sintering (SLS), è la tecnologia di costruzione strato per strato di oggetti 3D, in cui un raggio laser selecttraccia in modo predefinito un'area sullo strato di polvere. Uno dei materiali più utilizzati è il PA12.

La Powder Bed Fusion (PBF), chiamata anche Selective Laser Sintering (SLS), è una tecnologia di costruzione di oggetti 3D strato per strato, in cui un raggio laser selecttraccia in modo predefinito un'area sullo strato di polvere. Il raggio laser provoca laTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione della polvere e l'applicazione dello strato successivo di polvere (più fredda) può avviare la CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione. Questo processo viene ripetuto fino alla creazione dell'intero pezzo. Una descrizione completa del processo è disponibile nel nostro articolo del blog sulla SLS [2].

Uno dei materiali più utilizzati è il PA12, ma vengono costantemente sviluppate modifiche o altri materiali con proprietà migliori o diverse.

Prima di lavorare con un nuovo materiale, è molto importante conoscerne il comportamento di CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione per trovare le temperature ottimali per il processo SLS. Queste temperature sono uno dei parametri principali del processo di SinterizzazioneLa sinterizzazione è un processo di produzione per la formazione di un corpo meccanicamente resistente a partire da una polvere ceramica o metallica. sinterizzazione e influenzano la velocità di SinterizzazioneLa sinterizzazione è un processo di produzione per la formazione di un corpo meccanicamente resistente a partire da una polvere ceramica o metallica. sinterizzazione e la qualità del prodotto finale. Il comune approccio per tentativi ed errori richiede molto tempo ed è quindi costoso. Al contrario, la qualificazione di un nuovo materiale può essere intrapresa molto più rapidamente utilizzando il software Kinetics Neo per la modellazione cinetica della velocità di CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione basata sui dati della calorimetria differenziale a scansione (DSC), seguita da una simulazione del processo per diversi profili di temperatura.

In primo luogo, vengono condotte le misurazioni sperimentali DSC , seguite da un'analisi cinetica su questi dati per creare il modello cinetico. Infine, il modello viene utilizzato per simulare diversi scenari di temperatura di lavorazione, al fine di trovare quello ottimale.

Sperimentale

Il DSC consente di determinare le temperaturedi fusione e cristallizzazione durante il riscaldamento e il raffreddamento. Queste temperature definiscono la finestra di processo delle temperature di lavoro per la tecnologia SLS [1]. Tuttavia, queste temperature dipendono dalle velocità di riscaldamento e raffreddamento, poiché entrambi i processi dipendono dal tempo. Per velocità di riscaldamento e raffreddamento inferiori, la finestra di processo si riduce. Ciò richiede misure isotermiche [2].

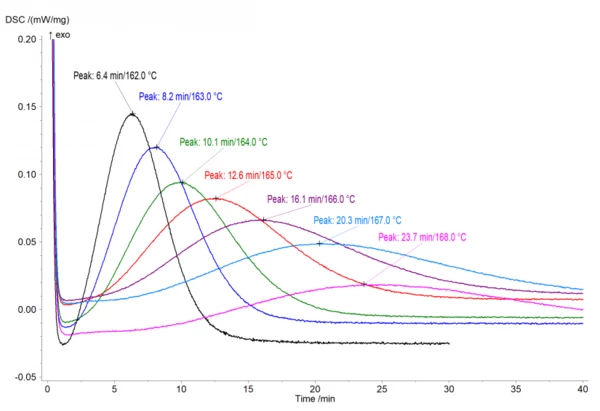

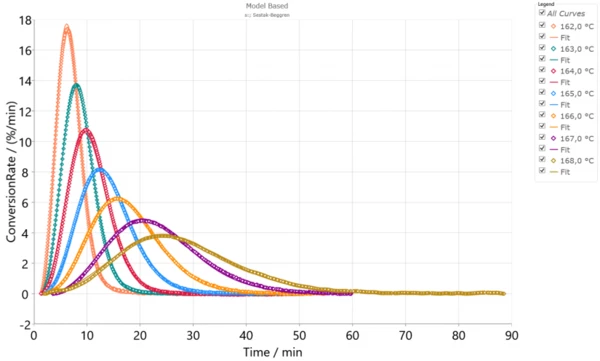

Le misure isotermiche forniscono informazioni sulla velocità di CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione isoterma a diverse temperature. Questo tasso di CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione dipende dal grado di superraffreddamento di un materiale. Ad esempio, più bassa è la temperatura, maggiore è il grado di superraffreddamento e quindi maggiore è il tasso diCristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione. cristallizzazione. Questa dipendenza è evidente nelle misure sperimentali per il PA12, eseguite con il DSC 214 Polyma (Fig. 1). Gli esperimenti sono stati condotti su campioni di PA12 con una massa di circa 5 mg in una pentola di alluminio (Concavus® Al) con coperchio chiuso sotto azoto. Il segmento IsotermicoI test a temperatura controllata e costante sono detti isotermici.isotermico qui mostrato segue una rapida rampa di raffreddamento da temperature superiori allaTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). temperatura di fusione.

Analisi cinetica

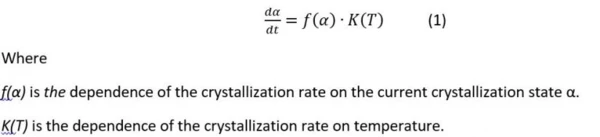

L'analisi cinetica delle misure diCristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione. cristallizzazioneisotermica DSC, a diverse temperature, è stata eseguita utilizzando il softwareNETZSCH Kinetics Neo. Il software fornisce un modello cinetico in funzione del tempo e della temperatura, in grado di descrivere tutte le curve sperimentali a diverse temperature. Questo modello calcola la velocità diCristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione. cristallizzazione mediante l'equazione cinetica:

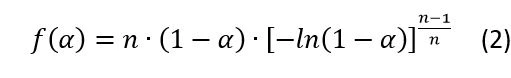

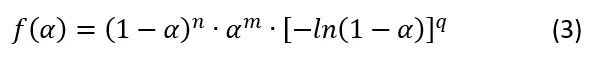

Nell'analisi isoterma dellaCristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione. cristallizzazione, la prima dipendenza è tipicamente rappresentata dall'equazione di Avrami, che rappresenta il tasso di nucleazione della cristallizzazione.

La versione estesa dell'equazione di Avrami (4, vedi fine articolo) è l'equazione di Sestak-Berggren (5, vedi fine articolo). Questa equazione estesa viene utilizzata nell'analisi attuale perché fornisce un migliore adattamento ai dati sperimentali

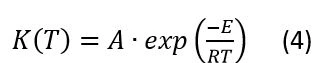

La dipendenza K(T) in Eq(1) è un'equazione formale di Arrhenius in funzione decrescente della temperatura con il pre-esponente A e l'energia di attivazione apparente E:

Questo modello cinetico (Eq1) presenta la dipendenza del tasso di cristallizzazione attuale dalla temperatura e dal grado di cristallizzazione attuale.

Le equazioni contengono parametri sconosciuti, che vengono trovati dal software per determinare il miglior adattamento alle curve sperimentali.

Se questa simulazione viene eseguita per le condizioni di temperatura degli esperimenti isotermici con parametri ottimali, si otterrà un ottimo accordo tra l'esperimento e la simulazione con R2=0,998. Nella Figura 2, i punti rappresentano i dati sperimentali e le linee solide la simulazione, secondo le equazioni (1,3,4).

Simulazioni

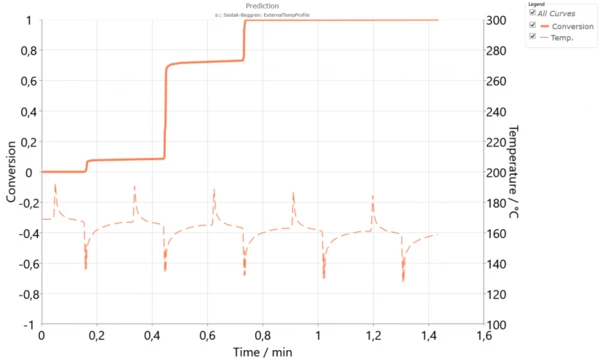

Questo singolo modello funziona ora per diverse temperature. Pertanto, può essere utilizzato per la simulazione della cristallizzazione nel processo SLS. Il profilo di temperatura della superficie della polvere può essere misurato per la durata di più cicli. Si può quindi eseguire una simulazione del processo di cristallizzazione per questo strato di polvere. Si può ipotizzare che ogni strato inferiore abbia un profilo di temperatura simile, ma con temperature leggermente ridotte a causa dell'applicazione della polvere per ogni strato. In questo modo è possibile simulare il processo di cristallizzazione di un singolo strato durante diversi cicli laser. La Figura 3 presenta la simulazione del grado di cristallizzazione su 5 cicli, dove per ogni nuovo ciclo o strato la temperatura è stata ridotta di 2 K. Si nota che uno strato non può cristallizzare completamente.

Si nota che uno strato non può cristallizzare completamente durante i vincoli temporali di un ciclo, quando questo strato si trova sopra il letto di polvere. Tuttavia, la cristallizzazione continua durante il processo SLS, poiché ogni ciclo produce altri strati. La cristallizzazione durante diversi cicli è uno dei vantaggi della SLS, quando l'oggetto 3D risultante ha un'adesione molto forte degli strati e proprietà meccaniche isotrope in tutte le direzioni, come durezza, resistenza alla trazione e allungamento [3].

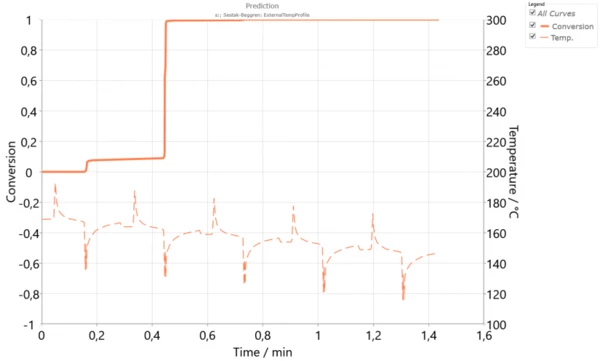

Tuttavia, se lo spessore dello strato di polvere aumenta, la differenza di temperatura tra gli strati sarà maggiore. Questo può accadere durante la SinterizzazioneLa sinterizzazione è un processo di produzione per la formazione di un corpo meccanicamente resistente a partire da una polvere ceramica o metallica. sinterizzazione ad alta velocità. La simulazione su 5 cicli con una differenza di temperatura di 5 K (Figura 4) mostra che la cristallizzazione principale è già terminata durante il secondo ciclo, mentre il terzo strato è già solido. Questa cristallizzazione asincrona potrebbe essere la causa di tensioni meccaniche, deformazioni o arricciamenti del campione a causa del suo ritiro durante il processo SLS. Inoltre, l'utilizzo di strati di polvere spessi potrebbe ridurre l'isotropia del materiale finale.

Conclusione

La combinazione di NETZSCH Kinetics Neo con DSC aiuta a studiare il tasso di cristallizzazione dei materiali (polimeri) e a simulare il loro comportamento per processi industriali complessi come la stampa 3D con la tecnologia Selective Laser Sintering. Questo è molto utile perarcindividuare le condizioni di temperatura ottimali per i nuovi materiali utilizzati nella SLS.

Leggi anche / Fonti:

- https://ta-NETZSCH.com/how-to-determine-the-process-window-for-sls-powders-using-dsc

- https://ta-NETZSCH.com/how-to-study-the-isothermal-crystallization-behavior-of-sls-powder-using-dsc

- https://3dinsider.com/sls-printing/

- https://doi.org/10.1016/j.tca.2011.03.034

- https://doi.org/10.1016/0040-6031(71)85051-7

Libro elettronico gratuito

Analisi termica e reologia nella produzione additiva di polimeri

Scoprite i segreti delle capacità rivoluzionarie dell'AM! Il nostro nuovo ebook si addentra nel cuore dell'AM, svelando la potenza delle tecniche affidabili di caratterizzazione dei materiali, in particolare l'analisi termica e la reologia.