25.04.2022 by Dr. Elena Moukhina, Dr. Natalie Rudolph, Dr. Stefan Schmölzer

3D Baskı: Poliamid 12'nin Selective Lazer Sinterleme Sırasında Kristalleşme Kinetiği

Selective Lazer SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. Sinterleme (SLS) olarak da adlandırılan Toz Yatağı Füzyonu (PBF), bir lazer ışınının selecttoz tabakası üzerinde önceden tanımlanmış bir alanın üzerinden geçtiği 3D nesnelerin katman katman yapım teknolojisidir. En yaygın kullanılan malzemelerden biri PA12'dir.

Selective Lazer SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. Sinterleme (SLS) olarak da adlandırılan Toz Yatağı Füzyonu (PBF), bir lazer ışınının selecttoz katmanı üzerinde önceden tanımlanmış bir alanın üzerinden geçtiği 3D nesnelerin katman katman yapım teknolojisidir. Lazer ışını tozun erimesine neden olur ve bir sonraki (daha soğuk) toz katmanının uygulanması üzerine kristalleşmeyi başlatabilir. Bu işlem tüm parça oluşturulana kadar tekrarlanır. Sürecin tam bir açıklamasını SLS hakkındaki blog makalemizde bulabilirsiniz [2].

En yaygın kullanılan malzemelerden biri PA12'dir, ancak iyileştirilmiş veya farklı özelliklere sahip modifikasyonlar veya diğer malzemeler sürekli olarak geliştirilmektedir.

Yeni bir malzeme ile çalışmadan önce, SLS işlemi için en uygun sıcaklıkları bulmak amacıyla yeni malzemenin KristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar.kristalleşme davranışını bilmek çok önemlidir. Bu sıcaklıklar, SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. sinterleme sürecinin ana parametrelerinden biridir ve SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. sinterleme hızının yanı sıra nihai ürün kalitesini de etkiler. Yaygın deneme-yanılma yaklaşımı çok zaman alıcıdır ve bu nedenle pahalıdır. Buna karşılık, Diferansiyel Taramalı Kalorimetri (DSC) verilerine dayalı olarak KristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar.kristalleşme hızının kinetik modellemesi için Kinetics Neo yazılımı kullanılarak yeni bir malzemenin kalifikasyonu çok daha hızlı bir şekilde gerçekleştirilebilir ve ardından farklı sıcaklık profilleri için sürecin simülasyonu yapılabilir.

İlk olarak deneysel DSC ölçümleri gerçekleştirilir, ardından kinetik modeli oluşturmak için bu veriler üzerinde kinetik analiz yapılır. Son olarak, model, en uygun olanı bulmak için farklı işleme sıcaklığı senaryolarını simüle ederken kullanılır.

Deneysel

DSC, ısıtma ve soğutma sırasında erime ve kristalleşme sıcaklıklarının belirlenmesini sağlar. Bu sıcaklıklar, SLS teknolojisi için çalışma sıcaklıklarının işlem penceresini tanımlar [1]. Ancak, bu sıcaklıklar ısıtma ve soğutma hızlarına bağlıdır çünkü her iki işlem de zamana bağlıdır. Daha düşük ısıtma ve soğutma hızları için işlem penceresi azalacaktır. Bu da İzotermalKontrollü ve sabit sıcaklıkta yapılan testlere izotermal denir.izotermal ölçümleri gerektirir [2].

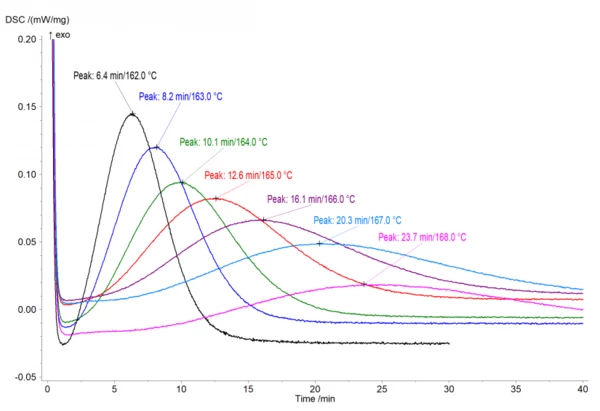

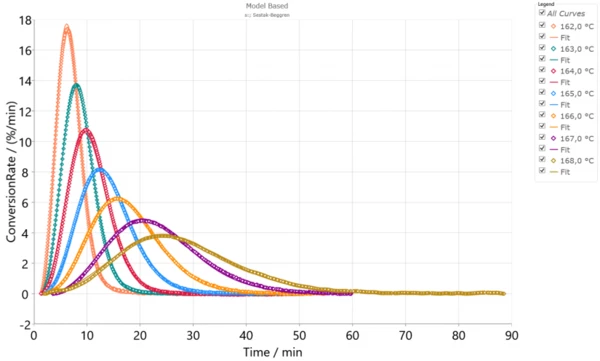

İzotermal ölçümler, farklı sıcaklıklarda İzotermalKontrollü ve sabit sıcaklıkta yapılan testlere izotermal denir.izotermal KristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar.kristalleşme oranı hakkında bilgi sağlar. Bu KristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar.kristalleşme oranı, bir malzemenin aşırı soğuma derecesine bağlıdır. Örneğin, sıcaklık ne kadar düşük olursa, aşırı soğuma derecesi o kadar yüksek olur ve dolayısıyla KristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar.kristalleşme oranı da o kadar yüksek olur. Bu bağımlılık, PA12 için DSC 214 ile gerçekleştirilen deneysel ölçümlerde dikkate değerdir Polyma (Şekil 1). Deneyler, alüminyum bir tavada yaklaşık 5 mg kütleye sahip PA12 numuneleri üzerinde gerçekleştirilmiştir (Concavus® Al) azot altında kapalı bir kapak ile. Burada gösterilen İzotermalKontrollü ve sabit sıcaklıkta yapılan testlere izotermal denir.izotermal segment, erime sıcaklığının üzerindeki sıcaklıklardan hızlı bir soğutma rampasını takip eder.

Kinetik Analiz

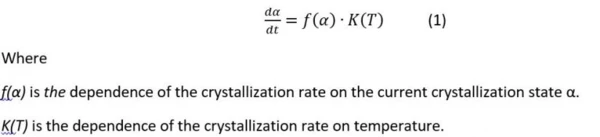

Farklı sıcaklıklardaki DSCizotermal kristalleşme ölçümlerinin kinetik analizi NETZSCH Kinetics Neo yazılımı kullanılarak gerçekleştirilmiştir. Farklı sıcaklıklar altında tüm deneysel eğrileri tanımlayabilen, zaman ve sıcaklığa bağlı bir kinetik model sağlamıştır. Bu model, kristalleşme hızını kinetik denklem ile hesaplar:

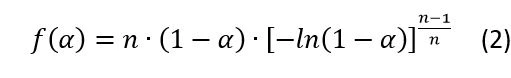

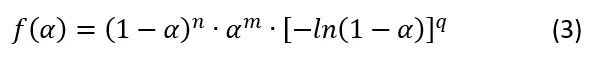

Kristalleşmenin İzotermalKontrollü ve sabit sıcaklıkta yapılan testlere izotermal denir.izotermal analizinde, ilk bağımlılık tipik olarakKristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar. kristalleşme çekirdeklenme oranını temsil eden Avrami denklemi ile temsil edilir.

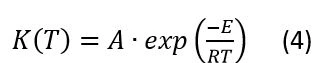

Avrami denkleminin (4, makalenin sonuna bakınız) genişletilmiş versiyonu Sestak-Berggren denklemidir (5, makalenin sonuna bakınız). Bu genişletilmiş denklem, deneysel verilere daha iyi uyum sağladığı için mevcut analizde kullanılmıştır

Eşitlik (1)'deki K(T) bağımlılığı, ön-eksponent A ve görünür aktivasyon enerjisi E ile sıcaklığın azalan fonksiyonu olarak resmi bir Arrhenius denklemidir:

Bu kinetik model (Eşitlik 1) mevcutKristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar. kristalleşme hızının sıcaklığa ve mevcutKristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar. kristalleşme derecesine bağımlılığını göstermektedir.

Denklemler, deneysel eğriler için en iyi uyumu belirlemek amacıyla yazılım tarafından bulunan bilinmeyen parametreler içerir.

Bu simülasyon, optimum parametrelerle izotermal deneylerin sıcaklık koşulları için gerçekleştirilirse, deney ve simülasyon arasındaR2=0,998 ile çok iyi bir uyum olacaktır. Şekil 2'de noktalar deneysel verileri, düz çizgiler ise Eşitlik (1,3,4)'e göre simülasyonu temsil etmektedir.

Simülasyonlar

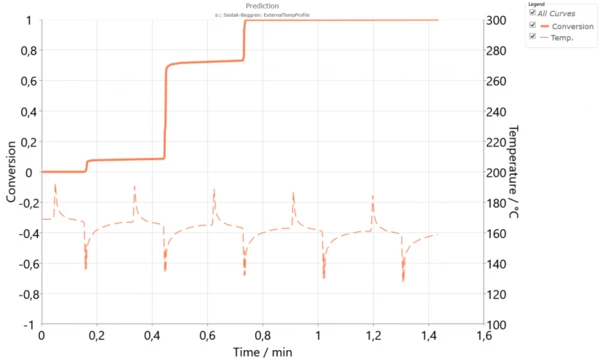

Bu tek model artık farklı sıcaklıklar için çalışmaktadır. Bu nedenle SLS sürecindeki kristalleşmenin simülasyonu için kullanılabilir. Toz yüzeyinin sıcaklık profili birden fazla döngü süresince ölçülebilir. Daha sonra bu toz katmanı içinKristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar. kristalleşme sürecinin bir simülasyonunu çalıştırabiliriz. Her alt katmanın benzer bir sıcaklık profiline sahip olduğu, ancak her katman için toz uygulaması nedeniyle biraz daha düşük sıcaklıklara sahip olduğu varsayılabilir. Böylece, birkaç lazer döngüsü sırasında tek bir katmanınKristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar. kristalleşme süreci simüle edilebilir. Şekil 3, her yeni döngü veya katman için sıcaklığın 2 K azaltıldığı 5 döngü boyunca kristalleşme derecesinin simülasyonunu sunmaktadır.

Bir katmanın, bu katman toz yatağının üstündeyken, bir döngünün zaman kısıtlamaları sırasında tamamen kristalleşemediğini görüyoruz. Bununla birlikte, her döngü daha fazla katman ürettiğinden, kristalleşme SLS süreci boyunca devam eder. Birkaç döngü boyunca kristalleşme, ortaya çıkan 3B nesnenin çok güçlü katman yapışmasına ve sertlik, gerilme mukavemeti ve uzama gibi tüm yönlerde izotropik mekanik özelliklere sahip olduğu SLS'nin avantajlarından biridir [3].

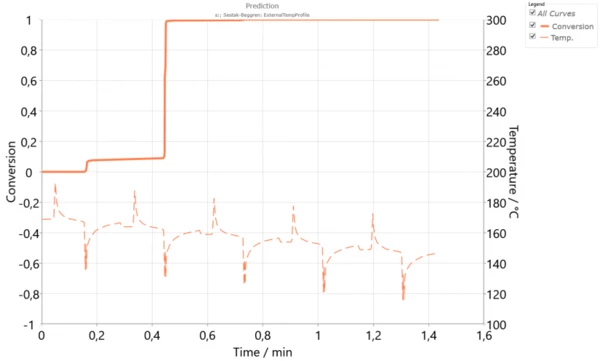

Bununla birlikte, toz tabakasının kalınlığı artarsa, tabakalar arasındaki sıcaklık farkı daha yüksek olacaktır. Bu durum yüksek hızlı SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. sinterleme sırasında meydana gelebilir. Sıcaklık farkı 5 K olan 5 döngü üzerindeki simülasyon (Şekil 4), üçüncü katman zaten katı haldeyken ana kristalleşmenin ikinci döngü sırasında zaten tamamlandığını göstermektedir. Bu eşzamanlı olmayan kristalleşme, SLS işlemi sırasında büzülmesi nedeniyle numunedeki mekanik gerilmelerin, çarpılmanın veya kıvrılmanın nedeni olabilir. Ayrıca, kalın toz katmanlarının kullanılması nihai malzemenin izotropisini azaltabilir.

Sonuç

NETZSCH Kinetics Neo 'nun DSC ile kombinasyonu, malzemelerin (polimerlerin) kristalleşme hızının incelenmesine ve Selective Lazer SinterlemeSinterleme, seramik veya metalik bir tozdan mekanik olarak güçlü bir gövde oluşturmak için kullanılan bir üretim sürecidir. Sinterleme teknolojisi ile 3D baskı gibi karmaşık endüstriyel süreçler için davranışlarının simüle edilmesine yardımcı olur. Bu, SLS'de kullanılan yeni malzemeler için en uygun sıcaklık koşullarınıarching için çok değerlidir.

Ayrıca okuyun / Kaynaklar:

- https://ta-NETZSCH.com/how-to-determine-the-process-window-for-sls-powders-using-dsc

- https://ta-NETZSCH.com/how-to-study-the-isothermal-crystallization-behavior-of-sls-powder-using-dsc

- https://3dinsider.com/sls-printing/

- https://doi.org/10.1016/j.tca.2011.03.034

- https://doi.org/10.1016/0040-6031(71)85051-7

ÜCRETSİZ E-Kitap

Polimer Katmanlı Üretimde Termal Analiz ve Reoloji

AM'nin oyunun kurallarını değiştiren yeteneklerinin ardındaki sırları keşfedin! Yeni yayınlanan e-kitabımız, AM'nin kalbine inerek güvenilir malzeme karakterizasyon tekniklerinin, özellikle de termal analiz ve reolojinin gücünü ortaya çıkarıyor.