مقدمة

تُستخدم الأجزاء المصنوعة من مواد البوليمر على نطاق واسع في جميع المجالات التي يلعب فيها تقليل الوزن والإنتاج الفعال من حيث التكلفة دورًا حاسمًا. على الرغم من استخدام أجزاء القولبة بالحقن المصنوعة من مواد البلاستيك الحراري في صناعة السيارات منذ عقود، إلا أن الطلب على الحلول خفيفة الوزن للسيارات الحديثة في تزايد مستمر. وخاصة لتطوير السيارات الكهربائية وخفض انبعاثات ثاني أكسيد الكربون، يتم استخدام المزيد والمزيد من مكونات السيارات المصنوعة من مواد خفيفة.

ويتطلب الاستخدام المتزايد للبلاستيك وسيلة لضمان جودة وثبات الأجزاء بشكل متسق. وهنا يلعب تحليل المواد دورًا رئيسيًا. تتأثر الخواص الميكانيكية للأجزاء بشكل كبير بالعديد من خطوات العملية. على سبيل المثال، يمكن أن يؤدي مجرد طلاء البلاستيك إلى تغيير خواصه الفيزيائية إلى الحد الذي يؤدي في أسوأ الحالات إلى تعطله عند تعرضه لحمل معقول. ولذلك، من المهم ضمان الجودة الثابتة للمواد طوال عملية التصنيع، من البداية إلى النهاية. تُعد طرق التحليل الحراري، مثل قياس المسعر بالمسح التفاضلي (DSC) أدوات مثالية لمثل هذه المشكلات. في الحالة التي تم النظر فيها هنا، أظهر مكون مبيت مصنوع من مادة البولي أميد 6 المقوى بالألياف الزجاجية تقصفًا عند خطاف المشبك أثناء التوصيل بمفاصل المشبك. أثناء تركيب الجزء، انكسر المشبك. بالنسبة لمثل هذه الأعطال، من الضروري فحص جميع العوامل المؤثرة المحتملة في جميع مراحل سلسلة التصنيع.

نتائج الاختبار

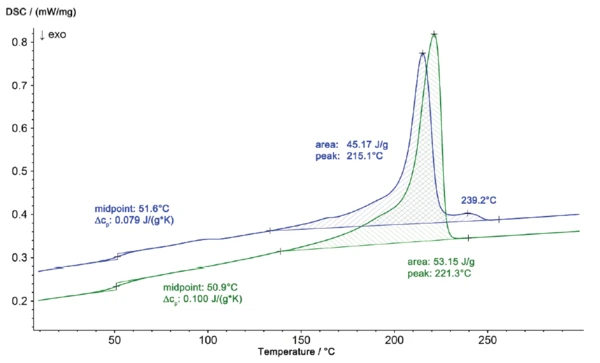

حدد تحليل DSC للجزء التالف وجزء التحكم iO بسرعة سبب العطل. يتم عرض منحنيات DSC في الشكل 1. لتحليل تركيب المادة، يتم دائمًا تقييم منحنيات التسخينالثاني نظرًا لعدم وجود أي تأثيرات للتاريخ الحراري. إلى جانب الانتقال الزجاجي للعينة عند درجة حرارة 50.9 درجة مئوية، أظهر الجزء المتحكم (المنحنى الأخضر) ذوبانًا نهائيًا عند درجة حرارة 221 درجة مئوية مع إنثالبي ذوبان يبلغ 53.7 جول/غرام (نموذجي للمادة PA 6 النقية). ومع ذلك، أظهر الجزء niO (التالف) سلوكًا مختلفًا بشكل ملحوظ، مع درجة حرارة قصوى عند 215 درجة مئوية وإنثالبي 45.2 جول/غرام.

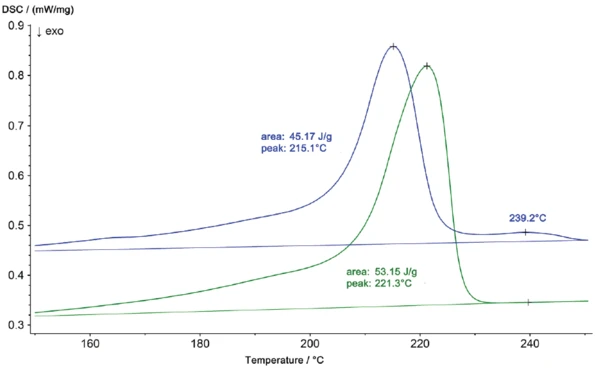

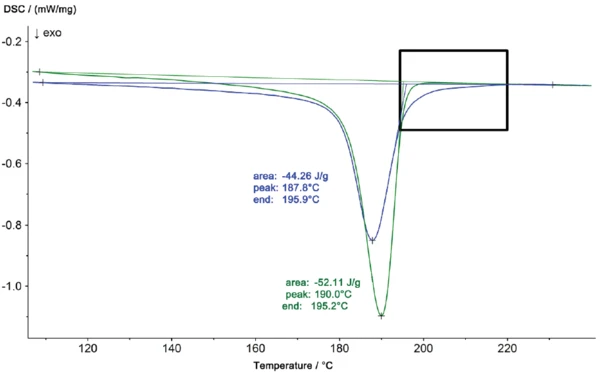

يُظهر أيضًا ملف انصهار جزء niO، الموضح في مقياس مكبّر في الشكل 2، ذروة ثانية عند 239 درجة مئوية. وتكشف نتائج قياسات DSC أن مادة الجزء التالف لم تعد مادة البولي أميد 6 النقية بل خليطًا من البولي أميد 6 والبولي أميد 66. يمكن أن يشكل هذان المكونان مادة سهلة الانصهار، وهو ما يفسر التحول في درجة حرارة الانصهار من 221 درجة مئوية (PA 6 النقي) إلى 215 درجة مئوية (PA 6 + PA 66). ويمكن أيضًا ملاحظة الاختلافات بين العينتين من خلال اختلاف ملامح التبلور أثناء التبريد (الشكل 3.)

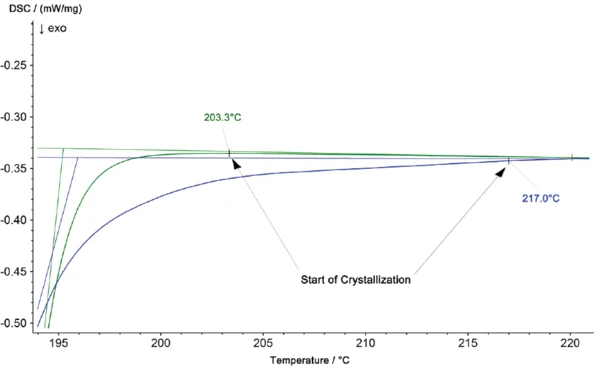

في تحليل DSC، لوحظ التبلور كتأثير طارد للحرارة. يُظهر القياس الموسع في الشكل 4 كذلك درجة حرارة بداية أعلى لتبلور المادة من الجزء iO عند 217 درجة مئوية، مقارنةً بـ 203 درجة مئوية لعينة PA6 النقية. كما أن مساحة الذروة أصغر أيضًا في الجزء iO.

الخاتمة

يوضح هذا المثال بوضوح أن تركيبة المادة لها تأثير قابل للقياس على خصائص الجزء النهائي وأنه يمكن تجنب الأعطال باستخدام التحليل الحراري لمراقبة جودة المادة الخام. يمكن تحقيق مراقبة الجودة بجهد قليل نسبيًا باستخدام التحليل الحراري عن طريق DSC.