Einführung

Bauteile aus Polymermaterialien sind weit verbreitet in allen Bereichen, wo es darum geht, Gewicht zu reduzieren und günstiger zu produzieren. Spritzgussbauteile aus thermoplastischen Kunststoffen sind seit Jahrzehnten im Automobilbereich im Einsatz; doch nach wie vor steigen die Anforderungen zur Gewichtsreduzierung moderner Fahrzeuge. Speziell im Zuge der Entwicklung von Elektrofahrzeugen, welche einen Beitrag zur Minderung der CO2- Emissionen liefern, werden immer mehr Fahrzeug-komponenten aus leichten Materialien Anwendung finden.

Beim vermehrten Einsatz von Kunststoffen muss jedoch auf eine gleichbleibende Qualität und Stabilität der Bauteile geachtet werden. Dabei spielt die Materialanalyse eine wesentliche Rolle. Die mechanischen Eigenschaften von Bauteilen werden von vielen Prozessschritten maßgeblich beeinflusst. So kann zum Beispiel durch eine nachträgliche Lackierung das Gefüge des Kunststoffteiles verändert werden, was im schlechtesten Fall zu einem Versagen des Teiles unter Last führt. Daher ist es schon am Anfang der Herstellungskette wichtig, für eine konstante Qualität der Ausgangsmaterialien zu sorgen. Dabei erweist sich die thermische Analyse, wie zum Beispiel die Dynamische Differenzkalorimetrie (DDK, engl. DSC Differential Scanning Calorimetry), als eine geeignete Methode. Im konkreten Fall zeigte ein Gehäusebauteil, hergestellt aus glasfaserverstärktem Polyamid 6, beim Verbau mit Clipverbindungen Versprödung am Cliphaken. Bei der Montage des Teiles kam es zum Bruch des Clips. Für solche Versagensfälle ist es entscheidend, dass alle Eventualitäten und Einflussfaktoren der Herstellungskette ausgeschlossen werden können.

Messergebnisse

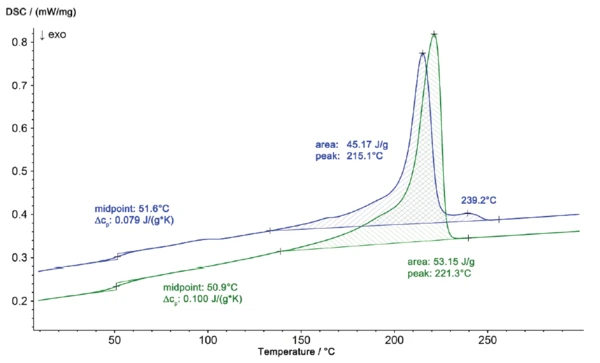

Die DSC Analyse eines schadhaften Teiles und eines iORückstellteiles lieferte hier schnell Gewissheit. Die DSC-Kurven sind in Abbildung 1 dargestellt. Für die Analyse der Materialzusammensetzung werden immer die Kurven der 2. Aufheizung ausgewertet, da die thermische Vorgeschichte hier eliminiert ist. Das Rückstellbauteil (grüne Kurve) zeigt neben dem Glasübergang der Probe bei 50,9 °C das Schmelzen des Polyamid 6 als endothermen Effekt. Dieser Effekt liegt bei 221 °C (typisch für reines PA 6) und weist eine Schmelztemperaturen und SchmelzenthalpienDie Schmelzenthalpie einer Substanz, auch bekannt als latente Wärme, stellt ein Maß der Energiezufuhr dar, typischerweise Wärme, welche notwendig ist, um eine Substanz vom festen in den flüssigen Zustand zu überführen. Der Schmelzpunkt einer Substanz ist die Temperatur, bei der die Substanz von einem festen (kristallinen) in den flüssigen Zustand (isotrope Schmelze) übergeht.Schmelzenthalpie von 53,2 J/g auf. Das niO-Bauteil zeigt hingegen ein deutlich unterschiedliches Schmelzverhalten. Die Peaktemperatur liegt nur noch bei 215 °C und die Enthalpie beträgt 45,2 J/g.

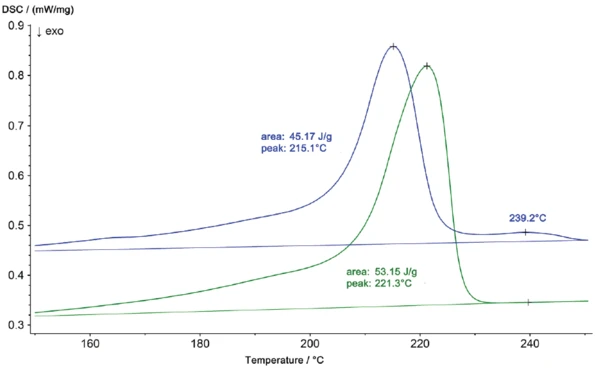

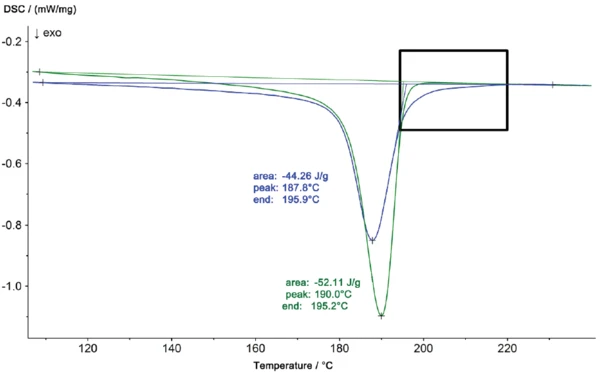

Der vergrößert dargestellte Schmelzeffekt in Abbildung 2 weist zudem für das niO-Bauteil einen zweiten Peak bei 239 °C auf. Somit konnte eindeutig nachgewiesen werden, dass es sich nicht mehr um das ursprüngliche Material handelte. Anhand der erhaltenen Messdaten kann man davon ausgehen, dass es sich bei dem Material des schadhaften Bauteiles nicht um reines Polyamid 6 handelt, sondern um eine Mischung aus Polyamid 6 und Polyamid 66. Diese beiden Komponenten sind miteinander mischbar und bilden Mischkristalle, welche im Vergleich zu reinem PA 6 ein Eutektikum ausbilden können. Daher verschiebt sich auch die Schmelztemperaturen und SchmelzenthalpienDie Schmelzenthalpie einer Substanz, auch bekannt als latente Wärme, stellt ein Maß der Energiezufuhr dar, typischerweise Wärme, welche notwendig ist, um eine Substanz vom festen in den flüssigen Zustand zu überführen. Der Schmelzpunkt einer Substanz ist die Temperatur, bei der die Substanz von einem festen (kristallinen) in den flüssigen Zustand (isotrope Schmelze) übergeht.Schmelztemperatur von 221 °C (reines PA 6) zu 215 °C (PA 6 + PA 66). Der zusätzliche Effekt bei 239 °C stellt eine Mischphase mit höherem PA 66 Anteil dar. Diese Unterschiede sind nicht nur beim Aufheizen der Probe zu beobachten, sondern auch bei der KristallisationAls Kristallisation bezeichnet man den physikalischen Vorgang der Verhärtung bei der Bildung und beim Wachstum von Kristallen. Bei diesem Prozess wird Kristallisationswärme frei.Kristallisation der Probe beim Abkühlen. In Abbildung 3 sind die Abkühlkurven für die beiden Proben im direkten Vergleich dargestellt.

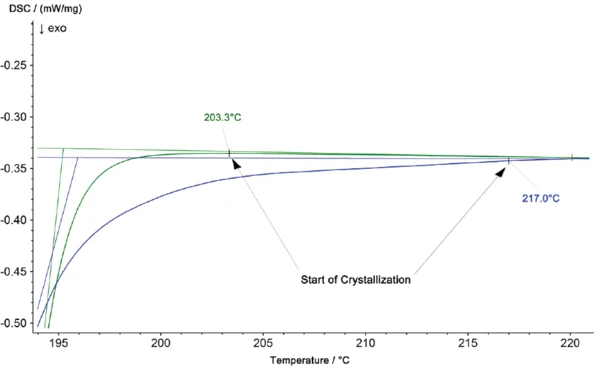

Die Kristallisation ist in der DSC-Analyse als exothermer Effekt zu beobachten. Bei den beiden untersuchten Proben kann man ebenso wie beim Schmelzen einen deutlichen Unterschied in der Enthalpie feststellen. Der vergrößerte Ausschnitt in Abbildung 4 zeigt zudem, dass bei der Probe des reinen PA6 die Kristallisation erst bei 203 °C mit einem starken Abfall im DSC-Signal beginnt. Bei der Probe mit dem Zusatz an PA 66 beginnt die Kristallisation, aufgrund der Mischkristallbildung von PA 6 mit PA66, schon bei 217 °C.

Zusammenfassung

Dieses Beispiel zeigt deutlich, dass die Materialzusammensetzung entscheidenden Einfluss auf die Eigenschaften des fertigen Bauteiles hat. Um Schadensfälle zu vermeiden, ist daher eine fortlaufende Qualitätsüberprüfung der Rohmaterialien notwendig. Mit einem vergleichbar geringen analytischen Aufwand kann eine konstante Qualität sichergestellt werden. Schon kleinste Materialänderungen sind bestimmbar, die im Falle von Reklamationen entscheidend sein können.