Einleitung

Die mechanischen Eigenschaften von Polymeren werden häufig durch die Zugabe von Fasern verbessert. Durch die so erreichbaren Steigerung von Steifigkeit, Festigkeit und auch Kriechmodul werden viele anspruchsvolle Applikationen erst möglich. Während in der statisch mechanischen Prüfung verschiedene Belastungsmodi (Zug, Druck, Scherung oder Biegung) zum Einsatz kommen, wird in der dynamisch-mechanischen Analyse (DMA), aufgrund der hohen Probensteifigkeit, meist ausschließlich in Biegung geprüft. Mit dem Hochkraft DMA GABO Eplexor® können jedoch auch diese Werkstoffe häufig in Zug geprüft werden. In dieser Veröffentlichung wird deshalb genauer auf die Unterschiede im Verhalten eines Komposits in Zug und Biegung eingegangen.

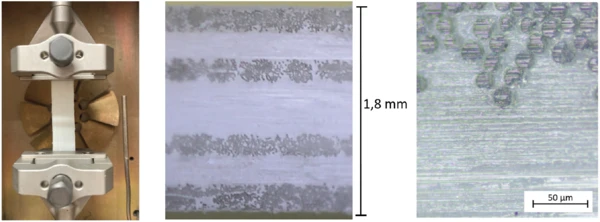

Beispielhaft wird hier ein Polypropylen-Glasfaser-Verbundwerkstoff mit einem Faservolumenanteil von 45 % untersucht. Wie in Abbildung 1 zu sehen, liegt ein [0/90/0/90/0/90/0] Lagenaufbau vor, bei dem die äußeren Fasern also in Belastungsrichtung liegen.

DMA-Messung

Die Proben haben die Abmessungen 55 x 10 x 1.8 mm und werden in Zug und in Biegung charakterisiert. Für die Messungen werden versteifte Zugprobenhalter verwendet, die Prüfkräfte von bis zu 150 N erlauben. Die Prüfung erfolgt im Temperaturbereich von -100 °C bis +200 °C bei einer Heizrate von 2 K/min. Um maximale Messeffekte zu erzielen, wird die Probe in Zug auf eine freie Länge von 35 mm eingespannt. In beiden Versuchen wird eine dynamische Dehnungsamplitude von 0.1 % bei einer Frequenz von 1 Hz eingestellt. Im Zugmodus wird die Amplitude jedoch durch die ebenfalls programmierte Kraftgrenze von 150 N limitiert. In beiden Versuchen wird eine statische Kraft programmiert, die sich proportional zur dynamischen Kraft verhält. Da die statische Kraft in Biegung eine hinreichende Pressung in den Auflagern sicherstellen muss, wird der Proportionalitätsfaktor PF in Biegung etwas größer gewählt (PF Zug 1.1, PF Biegung 1.2 mit FStat=PF*FDyn).

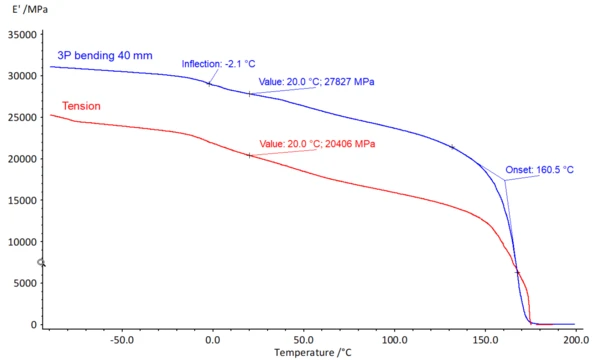

Das Speichermodul des polymeren Matrixmaterials weist auf den Glasübergang bei -2 °C hin, erkennbar am Wendepunkt (Abbildung 2). Bei 160°C (extrapolierter Onset) fällt der Speichermodul stark ab und das Material erweicht.

Es fällt auf, dass der Speichermodul in Biegung (blaue Kurve) praktisch über den gesamtem Temperaturbereich größer als in Zug (rote Kurve) ist. Bei Raumtemperatur (20 °C) liegt der in Biegung gemessene Speichermodul bei 27827 MPa und damit mehr als 30 % über dem Wert in Zug (20406 MPa). Dieses Verhalten ist auf den unsymmetrischen Schichtaufbau der Probe zurückzuführen (vgl. Abbildung 1): Da in Biegung die äußeren Fasern einen viel größeren Beitrag liefern als das Material in der Mitte, wirken die äußeren, in Belastungsrichtung liegenden Fasern versteifend auf die Probe.

Dieser Effekt wird konstruktiv häufig genutzt, um bei geringem Gewicht eine hohe Biegesteifigkeit zu erreichen. In der Materialprüfung von Verbundwerkstoffen führt dieser Effekt aber dazu, dass ein in Biegung gemessener Modul streng genommen nur für genau die verwendete Probendicke gültig ist. Im Zugmodus werden die einzelnen Fasern dagegen gleichmäßig belastet und es kann ein für die gesamte Probe gültiger Modul ermittelt werden. Aufgrund dieser unterschiedlichen Wirkung empfiehlt es sich daher, Verbundwerkstoffe gemäß ihrer späteren Belastung zu prüfen. Der DMA GABO Eplexor® bietet dafür alle Möglichkeiten.

Allgemeines zum Spannungszustand in der Probe

Da das unterschiedliche Verhalten in Zug und Biegung auf den inneren Aufbau der Probe zurückzuführen ist, soll im Folgenden ein detaillierter Blick auf die in der Probe wirkenden Spannungen geworfen werden. Dabei beschränkt sich die Darstellung auf die in diesem Zusammenhang relevanten Spannungen in Längsrichtung. Gerade für die Haftung der Fasern mit der Polymermatrix wären darüber hinausgehend auch noch weitere Spannungen von Interesse.

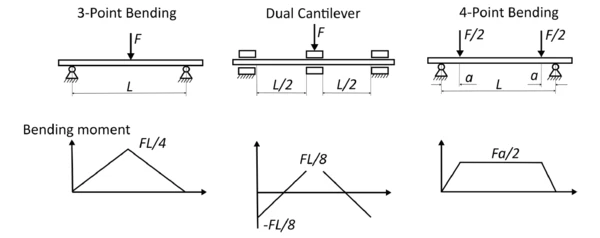

Die Belastung einer Probe wird in der technischen Mechanik anhand der inneren Schnittgrößen berechnet. In Zug herrscht über die gesamte Probe eine konstante Normalkraft. In Abbildung 3 sind die inneren Biege-momente für drei in der DMA verwendete Biegelager dargestellt. Es fällt auf, dass die maximale Belastung in der hier verwendeten 3-Punkt-Biegung direkt unterhalb der mittigen Krafteinleitung erfolgt, überall anders wirkt eine kleinere Belastung. Bei der symmetrischen 4-Punkt Biegung wirkt hingegen über eine größere Länge der Probe die gleiche Last. Deshalb wird die symmetrische 4-Punkt Biegung auch für lastabhängige Untersuchungen von Kompositen verwendet [1].

Die inneren Spannungen in Längsrichtung sind direkt proportional zum Biegemoment und hängen darüber hinaus von Geometrie und Aufbau der Probe ab. An jeder Stelle der Probe kann also die über den Querschnitt veränderliche SpannungSpannung ist definiert als Kraftniveau, das auf eine Probe mit definiertem Querschnitt aufgebracht wird (Spannung = Kraft/Fläche). Proben mit runden oder rechteckigen Querschnitten können komprimiert oder gestreckt werden. Elastische Materialien, wie Elastomere, können bis um das 5- oder 10-fache ihrer ursprünglichen Länge gedehnt werden.Spannung in der Probe berechnet werden.

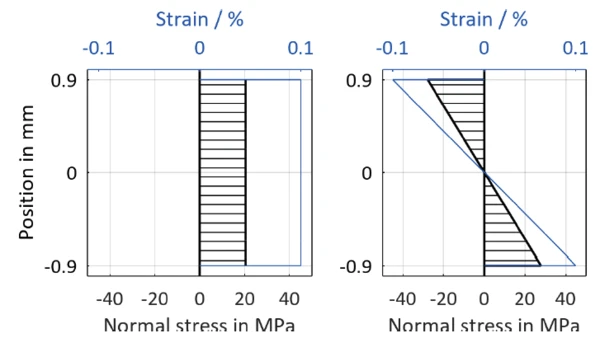

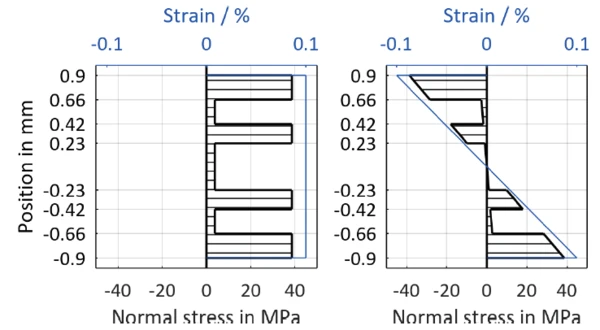

Abbildung 4 zeigt die Spannungen, die mit den im obigen Beispiel gemessenen Modulen, bei der nominellen DehnungDehnung beschreibt die Deformation eines Materials, das durch eine von außen einwirkende Kraft oder Spannung mechanisch belastet wird. Gummimischungen zeigen Kriech-Eigenschaften, wenn eine statische Last aufgebracht wird.Dehnung von 0,1 % in einem homogenen Material bei linear elastischem Materialverhalten wirken würden. In Zug herrscht über den gesamten Querschnitt eine konstante Spannung, während die Probe in Biegung auf der Oberseite in Druck und auf der Unterseite in Zug belastet wird. Entsprechend beziehen sich die angegebenen Dehnungen und Spannungen in Biegung auch immer auf die maximalen Werte in der Randfaser.

In dem geschichteten Verbund stellt sich jedoch eine wesentlich kompliziertere Spannungsverteilung ein, als dies für die homogene Probe der Fall ist. Für die weiteren Überlegungen wird gemäß der klassischen Balken- und Laminattheorie angenommen, dass sich die Querschnittsflächen nicht verwölben, also eine über den Querschnitt gleichmäßig verteilte Längsdehnung auftritt [2].

In der obigen Messung wurde der Speichermodul in Zug und in Biegung unterschiedlich gemessen. Mit den Formeln der technischen Mechanik (Details dazu beispielsweise bei [2]) ist bei einem bekannten Schichtaufbau aus zwei Materialen bzw. Faserrichtungen bekannt, wie sich der gemessene Modul in Zug oder Biegung jeweils aus diesen beiden Anteilen zusammensetzt. Damit ergeben sich aus den beiden Messungen zwei Gleichungen, aus denen die beiden Moduln des Materials bestimmt werden können. Da diese Berechnung jedoch auf den zuvor erläuterten Modellannahmen beruhen und zudem Geometrie und Messwerte mit Unsicherheiten belegt sind, kann es bei diesem Vorgehen prinzipiell zu Abweichungen gegenüber. den Realwerten kommen. Bei einer Temperatur von 20 °C kann auf diese Weise ein Speichermodul für die Fasern in Belastungsrichtung von EІІ=38000 MPa und quer zur Belastungsrichtung von EІ=3700 MPa berechnet werden.

Mit diesen Modulen können dann bei gegebener Dehnung die Spannungen im Querschnitt der Probe berechnet werden. Die resultierenden Sprünge im Verlauf der Spannung resultieren aus den unterschiedlichen Moduln der einzelnen Schichten und sind typisch für Faserverbundwerkstoffe. Zudem wird am Verlauf der Spannung klar, dass die äußeren Fasern besonders stark auf die Biegesteifigkeit der Probe wirken.

Fazit

Wenn Verbundwerkstoffe in Biegung geprüft werden, dominiert der Einfluss der äußeren Randschichten. Daher können die Ergebnisse von Biegemessungen nur schlecht auf andere Geometrien oder Lastfälle verallgemeinert werden. Im Zugmodus wird die Probe hingegen gleichmäßig belastet und es wird ein über den Querschnitt gemittelter Modul gemessen. Die Prüfung der Werkstoffe sollte entsprechend immer gemäß der späteren Anwendung erfolgen.

Mit dem DMA GABO Eplexor® können auch verhältnismäßig steife Verbundwerkstoffe in Biegung und Zug gemessen werden. Wie auch für statische Zugprüfungen können die Materialwerte so bevorzugt in Zug ermittelt werden. Dadurch ist eine wesentlich genauere und vollständigere Charakterisierung des Materials möglich, als dies mit kleineren Geräten der Fall wäre, bei denen steife Proben ausschließlich in Biegung gemessen werden können.