30.08.2021 by Dr. Natalie Rudolph, Thomas Zenker

الوضع الآلي للألياف البلاستيكية الحرارية (TAFP): تحديد درجة التبلور بناءً على الموضع داخل سلسلة المعالجة

يتطلب استخدام اللدائن المقواة بالألياف البلاستيكية المستمرة مع أنظمة مصفوفة اللدائن الحرارية في صناعة الطيران تطوير تقنيات تصنيع مناسبة لهذا المزيج من المواد. إحدى العمليات الواعدة في هذا السياق هي عملية وضع الألياف الآلي (AFP). تعرف على المزيد حول سلاسل العمليات لإنتاج المكونات الهيكلية ولماذا تعتبر درجة التبلور حاسمة.

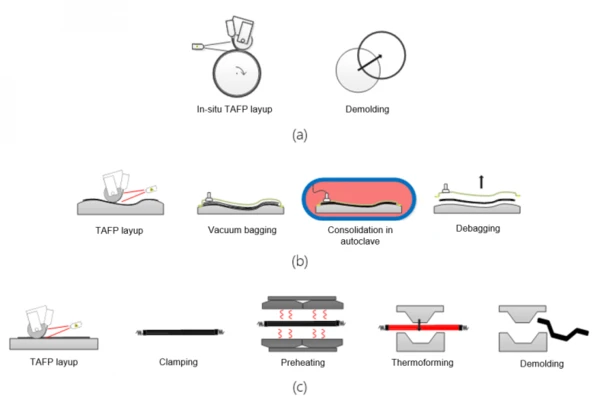

تتطور صناعة الطيران باستمرار. يتطلب استخدام اللدائن المقواة بالألياف البلاستيكية المستمرة مع أنظمة مصفوفة اللدائن الحرارية تطوير تقنيات تصنيع مناسبة لهذا المزيج من المواد. وإحدى العمليات الواعدة في هذا السياق هي عملية وضع الألياف المؤتمتة (AFP)، وهي عملية وضع مؤتمتة للغاية لإنتاج المواد المركبة المقواة بالألياف المستمرة عن طريق رأس وضع. يمكن تركيب رأس التمديد هذا إما على نظام جسرية أو روبوت (الشكل 1).

وبفضل درجات الحرية المتاحة للنظام، من الممكن - على النقيض من خيوط اللف - وضع المواد على الأسطح المقعرة واتباع مسارات ألياف غير جيوديسية. وفي كلتا الحالتين يمكن حمل المواد إما على الرأس أو تخزينها في حاوية منفصلة وثابتة (كريل). في عملية AFP، يمكن معالجة المواد مسبقة التجهيز مع كل من الربط المتقاطع ومصفوفات اللدائن الحرارية.

سلاسل العمليات المختلفة لإنتاج المكونات الإنشائية

لإنتاج المكونات الهيكلية القائمة على الأشرطة أحادية الاتجاه الملدنة بالحرارة (أشرطة UD)، يتم أخذ سلاسل العمليات المختلفة في الاعتبار في عملية وضع الألياف الآلية. في عملية التركيب الأوتوماتيكي الأحادي الاتجاه في الموقع، يتمثل الهدف في تحقيق التماسك الكامل للهيكل أثناء عملية التمديد. إن التحكم في العملية المعقدة لعملية التمديد يحد بشدة من الهندسة الممكنة للمكونات المستهدفة، وهذا هو السبب في أن عملية TAFP في الموقع قد استخدمت حتى الآن في المقام الأول للمكونات البسيطة مثل الخزانات أو الأنابيب أو الألواح المنحنية ببساطة. وبدلاً من ذلك، يمكن تحقيق أشكال هندسية أكثر تعقيدًا عن طريق الترسيب على شكل صافي مع التوحيد النهائي في الأوتوكلاف أو مكبس التسخين. وبدلاً من ذلك، يمكن أيضًا استخدام عملية TAFP لترسيب التشكيل المسطح الذي يتم تشكيله لاحقًا في الشكل النهائي للمكون في عملية التشكيل الحراري القائمة على الكبس ومن ثم يتم توحيده. يوضح الشكل 2 رسم تخطيطي لسلاسل العملية الموصوفة.

لماذا تعتبر درجة التبلور حاسمة

تستخدم اللدائن الحرارية شبه البلورية في المقام الأول كمصفوفة لمركبات اللدائن الحرارية. ومن الخصائص الرئيسية لهذه البوليمرات درجة التبلور، حيث أن سلسلة البوليمر الناتجة والبنية البلورية لها تأثير حاسم على الخواص الميكانيكية للمركب البلاستيكي. ونظرًا لأن المصفوفة يتم صهرها بالكامل وإعادة توحيدها في خطوة عملية الدمج أو التشكيل، فقد تم دراسة تأثير خطوة العملية هذه على درجة تبلور المكون.

كيف تم إنتاج عينة الاختبار؟

وتحقيقًا لهذه الغاية، تم ترسيب عينات اختبار مصنوعة من مادة شريط PPS/CFP UD من الشركة المصنعة Celanese في دالاس، تكساس، الولايات المتحدة الأمريكية، على ماكينة Coriolis C1 AFP (الشكل 3). تم أخذ عينات من سلاسل عملية ترسيب TAFP في الكفاف النهائي مع التوحيد النهائيوتحويل التشكيل TAFP على مكبس تسخين من الشركة المصنعة Langzauner (Lambrechten، النمسا)؛ بالإضافة إلى ذلك، تم توحيد العينات في الأوتوكلاف. يلخص الجدول 1 معلمات العملية ذات الصلة بالتبلور، أي الضغط ومعدل التبريد في نطاق درجة حرارة نطاق التبلور.

الجدول. 1: معلمات عملية التوحيد (مقتطفات)

| العملية | الضغط | معدل التبريد |

| التوحيد: مكبس التسخين | 20 بار | -10 كلفن/دقيقة |

| التوحيد: الأوتوكلاف | 5 بار | -10 كلفن/دقيقة |

| التحويل | 20 بار | حتى -2950 كلفن/دقيقة |

كيف تم تحديد التبلور؟

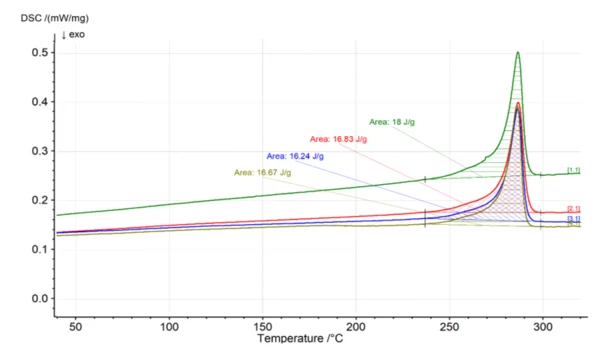

ولتحديد مدى تبلور مصفوفة PPS كدالة للمعالجة، تم استخدام طريقة المسح التفاضلي للمسعرات الحرارية. تم استخدام جهاز DSC 214 Polyma من شركة NETZSCH (سيلب، ألمانيا). تم تسخين العينات من 20 درجة مئوية إلى 320 درجة مئوية بمعدل تسخين 10 كلفن/دقيقة. لكل سلسلة معالجة، تم قياس أربع عينات. تم تلخيص ظروف القياس في الجدول 2.

الجدول. 2: شروط القياس

| وزن العينة | 15-28 ملجم |

| الغلاف الجوي | N2 |

| معدل تدفق الغاز | 60 مل/دقيقة |

| برنامج درجة الحرارة | 20 درجة مئوية -> 320 درجة مئوية (10 كلفن/دقيقة) |

يوضح الشكل 4 منحنيات القياس النموذجية للعينات المدمجة في الأوتوكلاف

حساب درجة التبلور

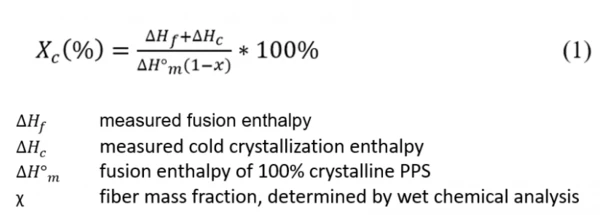

تم تحديد درجة التبلور Xc وفقًا ل [3]:

وفقًا ل [4]، استُخدمت قيمة 150.4 جول/ز لانثالبي الاندماج لبلورة PPS البلورية بنسبة 100%.

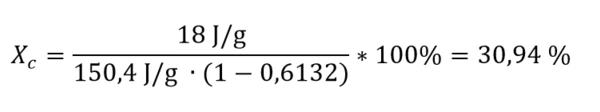

من خلال تقييم ذروة الانصهار الأولى الموضحة في الشكل 4، تم الحصول على إنثالبي اندماج قدره 18.0 جول/جم للعينة 1. خط الأساس السلس قبل الذروة يعني عدم حدوث تبلور بارد. وبواسطة التحليل الكيميائي الرطب، تم تحديد جزء من كتلة الألياف بنسبة 61.32% للعينة. تم حساب درجة التبلور وفقًا للصيغة (1):

يوضح الجدول 3 درجات التبلور التي تم تحديدها بهذه الطريقة مع علاقتها بمواضعها داخل سلسلة المعالجة. يعكس كل منها متوسط قيمة 4 قياسات فردية وانحرافها المعياري.

الجدول 3: تقييم DSC

| العينة | درجة التبلور [٪] |

| التماسك: مكبس التسخين | 29.81 ± 2.02 |

| التماسك: الأوتوكلاف | 29.11 ± 1.12 |

| التحويل | 26.49 ± 1.65 |

انخفاض تبلور المكوّن من سلسلة عملية التشكيل

وبالتالي، لا تختلف درجات تبلور العينات التي تم توحيدها في مكبس التسخين وفي الأوتوكلاف اختلافًا كبيرًا عن بعضها البعض. وبالتالي فإن ضغط التوحيد الأعلى في مكبس التسخين ليس له أي تأثير على التبلور.

وعلى النقيض من ذلك، فإن العينات المصنعة في سلسلة عملية التشكيل أقل تبلورًا من العينات الأخرى. ويمكن تفسير ذلك في المقام الأول بمعدلات التسخين العالية للعملية. ونظرًا لارتفاع فقدان الحرارة الموصلة عند تلامس العينات المنصهرة مع أداة الكبس التي يتم تسخينها عند درجة حرارة 150 درجة مئوية، تم قياس معدلات التبريد > 1000 كلفن/ثانية في منطقة نطاق التبلور عن طريق المزدوجات الحرارية التي تم إدخالها في الصفائح. ونظرًا لقصر وقت مكوث البوليمر في نطاق درجة حرارة التبلور، لا يتوفر للسلاسل وقت كافٍ لتجميع نفسها بشكل وثيق مما يؤدي إلى انخفاض تبلور المكون.

وبالتالي، إذا تم العثور على اختلافات في التحقيقات الميكانيكية المستقبلية - على سبيل المثال، فيما يتعلق بالقيم المميزة التي تهيمن عليها المصفوفة بين سلاسل المعالجة - فقد تكون التبلور هي السبب وراءها. ومع ذلك، إذا كان لا يزال يتعين اختيار التشكيل كسلسلة عملية - على سبيل المثال، لتحقيق معدلات إنتاج عالية من خلال أزمنة دورات قصيرة - فقد يلزم عندئذٍ متابعة تحسين التحكم في العملية في حالات معينة لزيادة درجة التبلور.

نبذة عن فراونهوفر IGCV

ترمز شركة فراونهوفر IGCV إلى البحوث التطبيقية مع التركيز على الحلول الهندسية والإنتاجية والحلول متعددة المواد. نقوم بتمكين الابتكارات في عمليات التصنيع وعلوم المواد والآلات وسلاسل العمليات وشبكات المصانع والشركات. يكمن عرضنا الفريد من نوعه في الحلول متعددة التخصصات من مجالات الصب والمركبات وتكنولوجيا المعالجة.

المراجع

[1] أولداني ت.، "زيادة الإنتاجية في عمليات وضع الألياف"، في مؤتمر ومعرض التصنيع والتثبيت الآلي للفضاء الجوي sae، نورث تشارلستون، ساوث كارولينا، الولايات المتحدة الأمريكية، 2008.

[2] كوريوليس كومبوزيتس، كوريوليس C1 المرجع في وضع الألياف الآلي. [على الإنترنت]. متاح: https://www.coriolis-composites.com/fiber-placement-machines/coriolis-c1/ (تاريخ الوصول إليه: 29 يوليو 2019).

[3] J. E. Spruiell، "مراجعة لقياس وتطور التبلور وعلاقته بالخصائص في البولي (كبريتيد الفينيلين) الأنيق ومركباته المقواة بالألياف"، 2005، doi: 10.2172/885940.

[4] F. Sacchetti, W. J.B. Grouve, L. L. Warnet, and I. F. Villegas, "تأثير معدل التبريد على صلابة الكسر بين الصفائح في شرائح الكربون أحادي الاتجاه/البولي فينيلين بولي بروبيلين متعدد الألياف", " ميكانيكا الكسر الهندسي"، 2018، doi: 10.1016/j.engfracmech.2018.02.022.