30.08.2021 von Dr. Natalie Rudolph, Thomas Zenker

Thermoplastisches Automated Fiber Placement (TAFP): Bestimmung des Kristallinitätsgrades in Abhängigkeit der Prozesskette

Der Einsatz von endlosfaserverstärkten Kunststoffen mit thermoplastischen Matrixsystemen in der Luftfahrtbranche erfordert die Entwicklung geeigneter Fertigungstechnologien für diese Materialkombination. Ein potentialträchtiges Verfahren ist in diesem Kontext Automated Fiber Placement (AFP). Lernen Sie mehr über die Prozessketten zur Herstellung von Strukturbauteilen und warum der Kristallinitätsgrad entscheidend ist.

Die Luftfahrtbranche entwickelt sich stets weiter. Der Einsatz von endlosfaserverstärkten Kunststoffen mit thermoplastischen Matrixsystemen erfordert die Entwicklung geeigneter Fertigungstechnologien für diese Materialkombination. Ein potentialträchtiges Verfahren ist in diesem Kontext Automated Fiber Placement (AFP), ein hochautomatisierter Legeprozess zur Herstellung endlosfaserverstärkter Composites mittels eines Legekopfes. Dieser Legekopf kann entweder an einem Portalsystem oder einem Roboter angebracht sein (Abb. 1).

Durch die verfügbaren Freiheitsgrade des Systems können, im Unterschied zum Filament Winding, auch konkave Flächen belegt und nicht-geodätische Faserbahnen abgelegt werden. In beiden Fällen kann das Material entweder am Kopf mitgeführt oder in einem separaten Lager (Creel) verwahrt werden. Im AFP-Prozess können sowohl Prepregs mit vernetzender wie auch mit thermoplastischer Matrix verarbeitet werden.

Unterschiedliche Prozessketten zur Herstellung von Strukturbauteilen

Für die Herstellung von Strukturbauteilen auf Basis von thermoplastischen unidirektionalen Tapes (UD-Tapes) im Automated Fiber Placement werden verschiedene Prozessketten betrachtet. Im In-Situ-TAFP wird eine Vollkonsolidierung der Struktur bei der Ablage angestrebt. Die komplexe Prozessführung des Legeprozesses schränkt dabei die realisierbare Geometrie der Zielbauteile stark ein, weswegen der In-Situ-TAFP-Prozess bislang vornehmlich für einfache Bauteile wie Tanks, Rohre oder einfach gekrümmte Panele verwendet wird. Komplexere Geometrien können stattdessen durch eine net-shape-Ablage mit nachgelagerter Konsolidierung, im Autoklav oder der Heizpresse, realisiert werden. Alternativ kann der TAFP-Prozess auch für die Ablage ebener Preforms verwendet werden, die anschließend im pressenbasierten Thermoformprozess zum Bauteil umgeformt und dabei konsolidiert werden. Abb. 2 zeigt die beschriebenen Prozessketten schematisch.

Warum der Kristallinitätsgrad entscheidend ist

Als Matrix von thermoplastischen Composites werden vornehmlich teilkristalline Thermoplaste eingesetzt. Eine zentrale Eigenschaft dieser Polymere ist der Kristallinitätsgrad, da sich die darüber beschriebene Polymerketten- und Kristallstruktur maßgeblich auf die mechanischen Eigenschaften des Kunststoffverbundes auswirkt. Da die Matrix im Prozessschritt Konsolidierung bzw. Umformung vollständig aufgeschmolzen wird und wieder erstarrt, wurde der Einfluss dieses Prozessschritts auf den Kristallinitätsgrad des Bauteils untersucht.

Wie wurde der Probekörper hergestellt?

Dazu wurden an der Coriolis C1 AFP Anlage (Abb. 3) des Fraunhofer IGCV Probekörper aus PPS/CF UD-Tape Material des Hersteller Celanese, Dallas, TX, USA, abgelegt. Die Prozessketten „TAFP-Ablage in Endkontur mit nachgelagerter Konsolidierung“ und „Umformung von TAFP-Preform“ wurden auf einer Heizpresse des Herstellers Langzauner (Lambrechten, Österreich) abgemustert, zusätzlich wurden Proben in einem Autoklav konsolidiert. Tab. 1 fasst die für die KristallisationAls Kristallisation bezeichnet man den physikalischen Vorgang der Verhärtung bei der Bildung und beim Wachstum von Kristallen. Bei diesem Prozess wird Kristallisationswärme frei.Kristallisation maßgeblichen Prozessparameter Druck und Abkühlrate im Temperaturbereich des Kristallinitätsbandes zusammen.

Tabelle 1: Parameter Konsolidierungsprozesse (Auszug)

| Prozess | Druck | Abkühlrate |

| Konsolidierung Heizpresse | 20 bar | -10 K/min |

| Konsolidierung Autoklav | 5 bar | -10 K/min |

| Umformung | 20 bar | bis zu -2950 K/min |

Wie wurde die Kristallinität bestimmt?

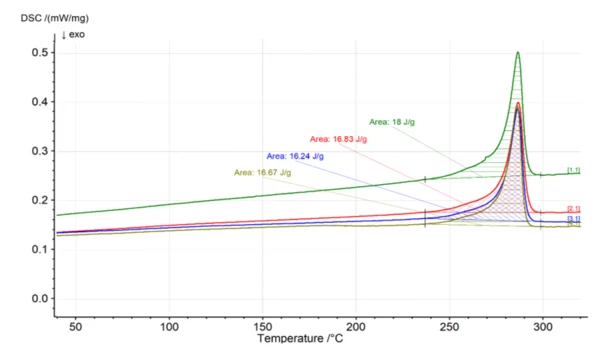

Zur Bestimmung der Kristallinität der PPS-Matrix in Abhängigkeit der Prozessierung wurde das Verfahren der Dynamischen Differenz-Kalorimetrie (engl.: differential scanning calorimetry, DSC) eingesetzt. Dabei wurde eine DSC 214 Polyma des Herstellers NETZSCH (Selb, Deutschland) verwendet. Die Proben wurden mit einer Heizrate von 10 K/min von 20 °C auf 320 °C aufgeheizt. Für jede Prozesskette wurden vier Proben gemessen. Alle Messbedingungen sind in Tabelle 2 zusammengefasst.

Tabelle 2: Messbedingungen

| Probengewicht | 15-28 mg |

| Atmosphäre | N2 |

| Gasflussrate | 60 ml/min |

| Temperaturprogramm | 20°C –> 320°C (10 K/min), |

Abb. 4 zeigt exemplarisch die Messkurven der im Autoklav konsolidierten Proben.

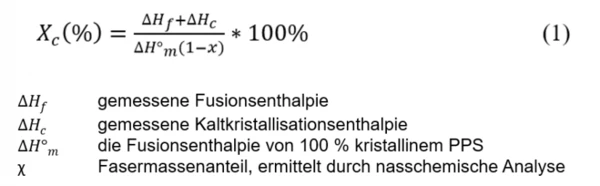

Berechnung des Kristallinitätsgrades

Der Kristallinitätsgrad Xc wurde gemäß [3] bestimmt:

Gemäß [4] wurde für die Fusionsenthalpie von 100% kristallinem PPS der Wert von 150,4 J/g verwendet.

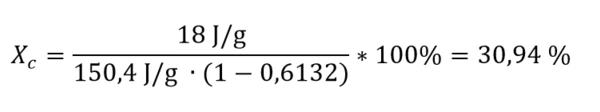

Durch Auswertung des in Abb. 4 dargestellten ersten Schmelzpeaks ergibt sich für Probe 1 eine Fusionsentalpie von 18,0 J/g. Der glatte Verlauf der Kurve vor dem Peak bedeutet, dass keine Nachkristallisation (Kaltkristallisation)Bei der Nachkristallisation handelt es sich um eine Veränderung der physikalischen Struktur, die zur Erhöhung des Kristallisationsgrades und der Lamellendicke sowie zur Vervollkommnung der Kristallstruktur führt.Kaltkristallisation stattfindet. Mittels nasschemischer Analyse wurde für den Probekörper ein Fasermassenanteil von 61,32 % bestimmt. Der Kristallinitätsgrad berechnet sich nach Formel (1):

Tabelle 3 zeigt die so ermittelten Kristallinitätsgrade in Anhängigkeit der Prozesskette. Es handelt sich dabei jeweils um den Mittelwert von 4 Einzelmessungen sowie deren Standardabweichung.

Tabelle 3: DSC Auswertung

| Probekörper | Kristallinitätsgrad [%] |

| Konsolidierung Heizpresse | 29,81 ± 2,02 |

| Konsolidierung Autoklav | 29,11 ± 1,12 |

| Umformung | 26,49 ± 1.65 |

Verminderte Kristallinität des Bauteils aus der Umformprozesskette

Die Kristallinitätsgrade der in der Heizpresse und der im Autoklav konsolidierten Proben unterscheiden sich demnach nicht signifikant voneinander. Der höhere Konsolidierungsdruck der Heizpresse wirkt sich demnach nicht auf die Kristallinität aus.

Die in der Umformprozesskette hergestellten Proben sind dagegen weniger kristallin als die übrigen Proben. Dies kann in erster Linie mit den hohen Kühlraten des Prozesses erklärt werden. Bedingt durch den hohen konduktiven Wärmeverlust beim Kontakt der schmelzflüssigen Probe mit dem auf 150 °C temperierten Presswerkzeug konnten im Bereich des Kristallinitätsbandes mittels in das Laminat eingebrachter Thermoelemente Kühlraten > 1000 K/s gemessen werden. Durch die kurze Verweilzeit des Polymers im Temperaturbereich der Kristallisation haben die Ketten nicht hinreichend Zeit, sich ideal anzuordnen, was eine verminderte Kristallinität des Bauteils zur Folge hat.

Sollten demnach in zukünftigen mechanischen Untersuchungen Unterschiede beispielweise hinsichtlich matrixdominierter Kennwerte zwischen den Prozessketten gefunden werden, kann die Kristallinität ein möglicher Grund sein. Sofern trotzdem die Umformung als Prozesskette gewählt werden soll, beispielweise zur Erzielung hoher Produktionsraten durch kurze Taktzeiten, ist gegebenenfalls eine Optimierung der Prozessführung zur Erhöhung des Kristallinitätsgrades anzustreben.

Über Fraunhofer IGCV

Das Fraunhofer IGCV steht für anwendungsbezogene Forschung mit einem Schwerpunkt in den Themenfeldern Engineering, Produktion und Multimateriallösungen. Wir ermöglichen Innovationen auf der Ebene der Fertigungsprozesse und Materialwissenschaften, der Maschinen und Prozessketten sowie der Fabrik und Unternehmensnetzwerke. Unser Alleinstellungsmerkmal liegt in fachdisziplinübergreifenden Lösungen aus den Bereichen Gießerei-, Composite- und Verarbeitungstechnik.

Referenzen

[1] Oldani T., “Increasing productivity in fiber placement processes,” in sae aerospace manufacturing and automated fastening conference & exhibition, North Charleston, South Carolina, USA, 2008.

[2] Coriolis Composites, Coriolis C1 THE REFERENCE IN AUTOMATED FIBER PLACEMENT. [Online]. Available: https://www.coriolis-composites.com/fiber-placement-machines/coriolis-c1/ (accessed: Jul. 29 2019).

[3] J. E. Spruiell, “A review of the measurement and development of crystallinity and its relation to properties in neat poly (phenylene sulfide) and its fiber reinforced composites,” 2005, doi: 10.2172/885940.

[4] F. Sacchetti, W. J.B. Grouve, L. L. Warnet, and I. F. Villegas, “Effect of cooling rate on the interlaminar fracture toughness of unidirectional Carbon/PPS laminates,” Engineering Fracture Mechanics, 2018, doi: 10.1016/j.engfracmech.2018.02.022.