30.08.2021 by Dr. Natalie Rudolph, Thomas Zenker

Posizionamento automatizzato delle fibre termoplastiche (TAFP): determinazione del grado di cristallinità in base alla posizione nella catena di processo

L'uso di plastiche rinforzate con fibre continue e sistemi a matrice termoplastica nell'industria aeronautica richiede lo sviluppo di tecnologie di produzione adatte a questa combinazione di materiali. Un processo promettente in questo contesto è l'Automated Fiber Placement (AFP). Per saperne di più sulle catene di processo per la produzione di componenti strutturali e sul perché il grado di cristallinità è decisivo.

L'industria aeronautica è in continua evoluzione. L'uso di materiali plastici rinforzati con fibre continue e sistemi a matrice termoplastica richiede lo sviluppo di tecnologie di produzione adatte a questa combinazione di materiali. Un processo promettente in questo contesto è l'Automated Fiber Placement (AFP), un processo di posizionamento altamente automatizzato per la produzione di compositi rinforzati con fibre continue per mezzo di una testa di posa. Questa testa di posa può essere montata su un sistema a portale o su un robot (figura 1).

Grazie ai gradi di libertà disponibili del sistema, è possibile, a differenza dell'avvolgimento del filamento, posare su superfici concave e seguire percorsi non geodetici delle fibre. In entrambi i casi, il materiale può essere trasportato sulla testa o stoccato in un contenitore separato e fisso (nassa). Nel processo AFP è possibile lavorare preimpregnati con matrici sia reticolate che termoplastiche.

Diverse catene di processo per la produzione di componenti strutturali

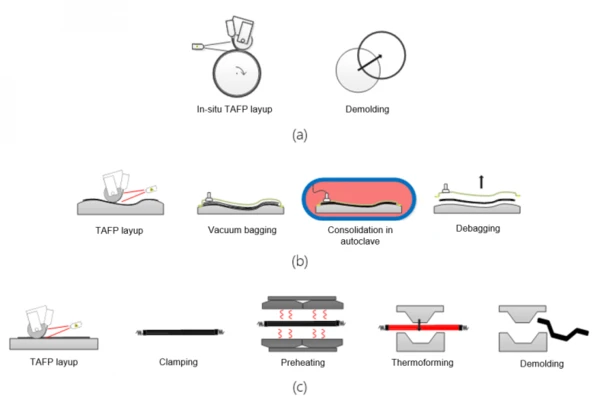

Per la produzione di componenti strutturali basati su nastri unidirezionali termoplastici (nastri UD), nell'Automated Fiber Placement vengono prese in considerazione diverse catene di processo. Nel TAFP in-situ, l'obiettivo è ottenere il consolidamento completo della struttura durante il posizionamento. Il complesso controllo del processo di posa limita fortemente la geometria realizzabile dei componenti target, motivo per cui il processo TAFP in-situ è stato finora utilizzato principalmente per componenti semplici come serbatoi, tubi o pannelli semplicemente curvi. Geometrie più complesse possono invece essere realizzate mediante deposizione a rete con consolidamento a valle in autoclave o in pressa di riscaldamento. In alternativa, il processo TAFP può essere utilizzato anche per depositare preforme piane, che vengono successivamente formate nella forma finale del componente nel processo di termoformatura con pressa e quindi consolidate. La Fig. 2 mostra uno schema delle catene di processo descritte.

Perché il grado di cristallinità è decisivo

Come matrice dei compositi termoplastici si utilizzano principalmente termoplastici semicristallini. Una proprietà centrale di questi polimeri è il grado di cristallinità, poiché la catena polimerica risultante e la struttura cristallina hanno un effetto decisivo sulle proprietà meccaniche del composito plastico. Poiché la matrice viene completamente fusa e risolidificata nella fase del processo di consolidamento o di formatura, è stata studiata l'influenza di questa fase del processo sul grado di cristallinità del componente.

Come è stato prodotto il campione di prova?

A tal fine, i campioni di prova in materiale PPS/CF UD del produttore Celanese di Dallas, TX, USA, sono stati depositati sulla macchina Coriolis C1 AFP (figura 3). Le catene del processo di deposizione di TAFP nel contorno finale con consolidamento a valle e trasformazione della preforma TAFP sono state campionate su una pressa di riscaldamento del produttore Langzauner (Lambrechten, Austria); inoltre, i campioni sono stati consolidati in autoclave. La Tabella 1 riassume i parametri di processo rilevanti per la CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione, ossia la pressione e la velocità di raffreddamento nell'intervallo di temperatura della banda di cristallinità.

Tabella. 1: Parametri del processo di consolidamento (estratto)

| Processo | Pressione | Velocità di raffreddamento |

| Consolidamento: pressa di riscaldamento | 20 bar | -10 K/min |

| Consolidamento: autoclave | 5 bar | -10 K/min |

| Trasformazione | 20 bar | Fino a -2950 K/min |

Come è stata determinata la cristallinità?

Per determinare la cristallinità della matrice di PPS in funzione della lavorazione, è stato utilizzato il metodo della calorimetria differenziale a scansione. È stato utilizzato un DSC 214 Polyma di NETZSCH (Selb, Germania). I campioni sono stati riscaldati da 20°C a 320°C con una velocità di riscaldamento di 10 K/min. Per ogni catena di processo sono stati misurati quattro campioni. Le condizioni di misura sono riassunte nella Tabella 2.

Tabella. 2: Condizioni di misura

| Peso del campione | 15-28 mg |

| Atmosfera | N2 |

| Portata del gas | 60 ml/min |

| Programma di temperatura | 20°C -> 320°C (10 K/min) |

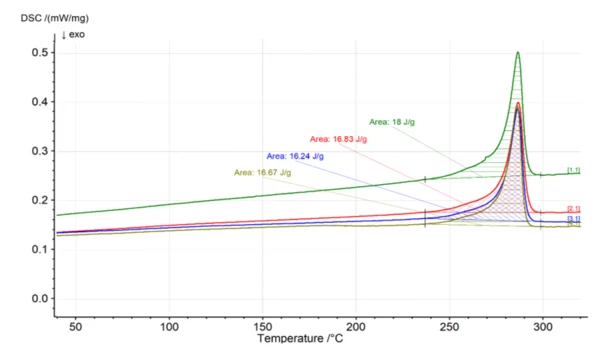

La Fig. 4 mostra un esempio di curve di misura dei campioni consolidati in autoclave

Calcolo del grado di cristallinità

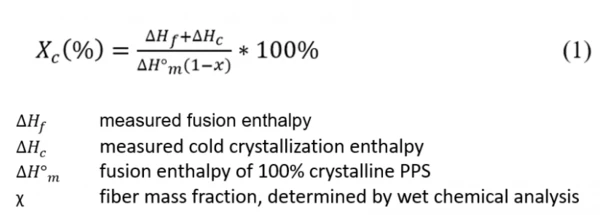

Il grado di cristallinità Xc è stato determinato secondo [3]:

Secondo [4], il valore di 150,4 J/g è stato utilizzato per l'entalpia diTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione del PPS cristallino al 100%.

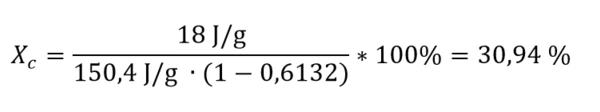

Valutando il primo picco diTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione mostrato in figura 4, si ottiene un'entalpia diTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione di 18,0 J/g per il campione 1. La linea di base liscia prima del picco significa che non avviene alcuna CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione a freddo. La linea di base regolare prima del picco indica che non avviene alcuna CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione a freddo. Mediante l'analisi chimica ad umido, è stata determinata una frazione di massa di fibre del 61,32% per il campione. Il grado di cristallinità è calcolato secondo la formula (1):

La Tabella 3 mostra i gradi di cristallinità così determinati in relazione alla loro posizione all'interno della catena di processo. Ognuno di essi riflette il valore medio di 4 misurazioni individuali e la loro deviazione standard.

Tabella 3: Valutazione DSC

| Campione | Grado di cristallinità [%] |

| Consolidamento: pressa di riscaldamento | 29.81 ± 2.02 |

| Consolidamento: autoclave | 29.11 ± 1.12 |

| Trasformazione | 26.49 ± 1.65 |

Ridotta cristallinità del componente della catena del processo di formatura

I gradi di cristallinità dei campioni consolidati in termopressa e in autoclave non differiscono quindi in modo significativo tra loro. La maggiore pressione di consolidamento della pressa di riscaldamento non ha quindi alcun effetto sulla cristallinità.

Al contrario, i campioni prodotti nella catena del processo di formatura sono meno cristallini degli altri. Ciò si spiega principalmente con le elevate velocità di riscaldamento del processo. A causa dell'elevata perdita di calore conduttivo quando i campioni fusi entrano in contatto con l'utensile di pressatura, che è temperato a 150°C, sono state misurate velocità di raffreddamento > 1000 K/s nella regione della banda di cristallinità per mezzo di termocoppie inserite nel laminato. A causa del breve tempo di permanenza del polimero nell'intervallo di temperatura di CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione, le catene non hanno tempo sufficiente per impacchettarsi strettamente, con conseguente riduzione della cristallinità del componente.

Pertanto, se in futuro si dovessero riscontrare differenze nelle indagini meccaniche, ad esempio per quanto riguarda i valori caratteristici dominati dalla matrice tra le catene del processo, la cristallinità potrebbe esserne la causa. Se, tuttavia, la formatura deve essere ancora selectcome catena di processo - ad esempio, per ottenere alti tassi di produzione con tempi di ciclo brevi - allora l'ottimizzazione del controllo del processo può essere perseguita in alcuni casi per aumentare il grado di cristallinità.

Informazioni sul Fraunhofer IGCV

Fraunhofer IGCV è sinonimo di ricerca applicataarch con particolare attenzione all'ingegneria, alla produzione e alle soluzioni multi-materiale. Consentiamo innovazioni nei processi produttivi e nelle scienze dei materiali, nelle macchine e nelle catene di processo, nonché nelle reti di fabbriche e aziende. Il nostro punto di forza è rappresentato dalle soluzioni interdisciplinari nei settori dellaTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione, dei compositi e della tecnologia di lavorazione.

Riferimenti

[1] Oldani T., "Increasing productivity in fiber placement processes", in sae aerospace manufacturing and automated fastening conference & exhibition, North Charleston, South Carolina, USA, 2008.

[2] Coriolis Composites, Coriolis C1 IL RIFERIMENTO NEL PIAZZAMENTO AUTOMATIZZATO DELLE FIBRE. [Online]. Disponibile: https://www.coriolis-composites.com/fiber-placement-machines/coriolis-c1/ (accesso: 29 luglio 2019).

[3] J. E. Spruiell, "A review of the measurement and development of crystallinity and its relation to properties in neat poly (phenylene sulfide) and its fiber reinforced composites", 2005, doi: 10.2172/885940.

[4] F. Sacchetti, W. J.B. Grouve, L. L. Warnet e I. F. Villegas, "Effect of cooling rate on the interlaminar fracture toughness of unidirectional Carbon/PPS laminates", Engineering Fracture Mechanics, 2018, doi: 10.1016/j.engfracmech.2018.02.022.