26.09.2022 by Dr. Natalie Rudolph

Πώς να επιταχύνετε τη διαδικασία ψηφιακής σύνθεσης φωτός κατά 73% με θερμική ανάλυση

Φανταστείτε να είστε αρτοποιός και να λαμβάνετε μια παραγγελία για 100 κέικ που πρέπει να παραδοθούν σε μια συγκεκριμένη ημέρα. Χρειάζεστε 10 λεπτά για να ετοιμάσετε τη ζύμη για ένα κέικ. Η ζύμη πρέπει να ψηθεί για 90 λεπτά για να αποκτήσει την τέλεια υγρή της σύσταση. Έχετε μόνο έναν φούρνο, καθώς δεν έχετε την οικονομική δυνατότητα να αγοράσετε περισσότερους. Περιορίζεται σημαντικά η παραγωγική σας ικανότητα λόγω του μεγάλου χρόνου ψησίματος. Η επιτάχυνση της διαδικασίας ψησίματος θα ενίσχυε σημαντικά το αποτέλεσμά σας, αλλά δεν θέλετε να αμαυρώσετε την υψηλή ποιότητα του προϊόντος σας.

Οι κατασκευαστές σύνθετων αντικειμένων με βάση πολυμερή με τεχνολογία ψηφιακής σύνθεσης φωτός (DLS) αντιμετωπίζουν πολύ παρόμοια προβλήματα. Η προσθετική κατασκευή (ΑΜ), που παλαιότερα χρησιμοποιούνταν για την ταχεία κατασκευή πρωτοτύπων, έχει γνωρίσει σημαντική ανάπτυξη τα τελευταία 10 χρόνια. Οι λόγοι περιλαμβάνουν τη βελτίωση των διαδικασιών κατασκευής και των υλικών καθώς και την υψηλή ποιότητα των τελικών εξαρτημάτων. Μια δημοφιλής τεχνική ΑΜ είναι η DLS, η οποία ανήκει στην ομάδα των διεργασιών φωτοπολυμερισμού Vat.

Μάθετε περισσότερα για την προσθετική κατασκευή (AM) παρακολουθώντας τη σειρά μας στο YouTube: #ambynetzsch - YouTube

Τι είναι η ψηφιακή σύνθεση φωτός (DLS)

"Η διαδικασία Digital Light Synthesis™ είναι μια πρωτοποριακή τεχνολογία που χρησιμοποιεί ψηφιακή προβολή φωτός, οπτικά διαπερατά από οξυγόνο και προγραμματιζόμενες υγρές ρητίνες για την παραγωγή εξαρτημάτων με εξαιρετικές μηχανικές ιδιότητες, ανάλυση και φινίρισμα επιφάνειας. Η διαδικασία Digital Light Synthesis κινείται με τη συνεχή παραγωγή υγρών διεπιφανειών (Continuous Liquid Interface Production™, ή CLIP™) και τις προγραμματιζόμενες υγρές ρητίνες.

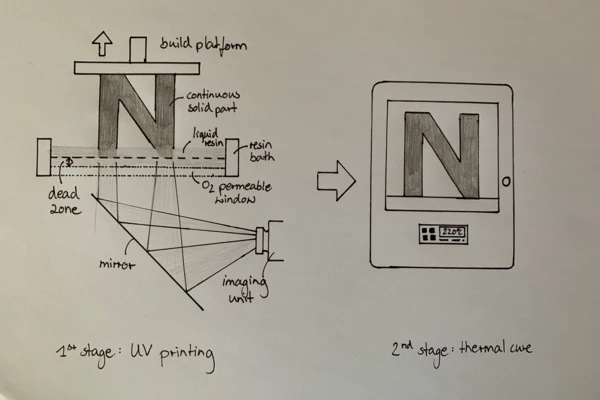

Η CLIP είναι μια φωτοχημική διαδικασία που σκληραίνει υγρή πλαστική ρητίνη σε στερεά μέρη χρησιμοποιώντας υπεριώδες φως. Λειτουργεί με την προβολή φωτός μέσω ενός διαπερατού από το οξυγόνο παραθύρου σε μια δεξαμενή ρητίνης που σκληραίνει με υπεριώδη ακτινοβολία. Καθώς προβάλλεται μια ακολουθία εικόνων υπεριώδους ακτινοβολίας, το εξάρτημα στερεοποιείται και η πλατφόρμα κατασκευής ανυψώνεται" [2].

Υπάρχουν υλικά που σκληραίνουν σε ένα μόνο βήμα. Ωστόσο, για πιο προηγμένες εφαρμογές, τα απαιτούμενα υλικά "ενεργοποιούνται από ιδιόκτητη τεχνολογία αντίδρασης ρητίνης σε δύο στάδια" [1]. Ο φωτοπολυμερισμός που λαμβάνει χώρα στον εκτυπωτή είναι το πρώτο στάδιο σκλήρυνσης. Μετά την αφαίρεση των εξαρτημάτων από τον εκτυπωτή, αυτά σκληραίνονται θερμικά από μια εξωτερική πηγή θερμότητας. Σε αυτό το δεύτερο βήμα της διαδικασίας παραγωγής με DLS προκύπτει ο σημαντικότερος περιορισμός της, καθώς ο χρόνος σκλήρυνσης μπορεί να διαρκέσει αρκετές ώρες ανάλογα με το σύστημα ρητίνης.

Στην εργασία τους με τίτλο "Thermal curing kinetics optimization of epoxy resin in Digital Light Synthesis" (Βελτιστοποίηση της κινητικής θερμικής σκλήρυνσης εποξειδικής ρητίνης στην ψηφιακή φωτοσύνθεση), οι Alex Redmanna, Paul Oehlmanna, Thomas Schefflerb, Lukas Kagermeiera και Tim A. Osswaldaδιερευνούν τη βελτιστοποίηση του κύκλου θερμικής σκλήρυνσης "μειώνοντας τον χρόνο θερμικής σκλήρυνσης, αποφεύγοντας παράλληλα την αρνητική επίδραση στις τελικές μηχανικές ιδιότητες" [1] της εποξειδικής ρητίνης EPX 82.

Τρία βήματα για μια βελτιστοποιημένη διαδικασία DLS

- Διαφορική θερμιδομετρία σάρωσης (DSC) για τον χαρακτηρισμό της συμπεριφοράς σκλήρυνσης της θερμοσκληρυνόμενης ρητίνης EPX 82 (εποξειδική ρητίνη διπλής σκλήρυνσης)

- Μοντελοποίηση της χημικής συμπεριφοράς σκλήρυνσης με κινητική ανάλυση

- Δυναμική μηχανική ανάλυση (DMA) και δοκιμή εφελκυσμού για την επικύρωση των προτεινόμενων βελτιώσεων στον κύκλο σκλήρυνσης

Προσδιορισμός της συμπεριφοράς σκλήρυνσης των θερμοσκληρυνόμενων ρητινών

"Η διαφορική θερμιδομετρία σάρωσης είναι μια από τις πιο συνηθισμένες τεχνικές για τον χαρακτηρισμό των θερμοσκληρυνόμενων ρητινών με τη μέτρηση της ροής θερμότητας που προκύπτει από τη μεταβολή της εσωτερικής ενέργειας ως αποτέλεσμα της εξώθερμης σκλήρυνσης" [1]. Ομοίως, η θερμοκρασία υαλώδους μετάβασης μπορεί να προκύψει ως συνάρτηση του βαθμού σκλήρυνσης. Στο πλαίσιο αυτό, όσο υψηλότερος είναι ο βαθμός σκλήρυνσης, τόσο υψηλότερη είναι η θερμοκρασία υαλώδους μετάπτωσης.

Δύο διαφορετικές μέθοδοι μέτρησης μπορούν να χρησιμοποιηθούν για τον προσδιορισμό της συμπεριφοράς σκλήρυνσης των θερμοσκληρυνόμενων υλικών:

- "Ισόθερμες μετρήσεις σε διαφορετικές θερμοκρασίες, που οδηγούν σε χρονική μετατόπιση της αντίδρασης σκλήρυνσης. Η κύρια πρόκληση της ισόθερμης μέτρησης είναι η καταγραφή της αρχικής αντίδρασης που μπορεί να συμβεί κατά την προθέρμανση πριν από την επίτευξη της θερμοκρασίας-στόχου της μέτρησης" [1].

- Δοκιμές δυναμικής ράμπας με διαφορετικούς γραμμικούς ρυθμούς θέρμανσης. Η μέθοδος επιτρέπει την ευκολότερη ανάλυση των καμπυλών ροής θερμότητας και τους υπολογισμούς της ενθαλπίας της αντίδρασης.

Ο χαρακτηρισμός της συμπεριφοράς σκλήρυνσης του υλικού πραγματοποιήθηκε με το NETZSCH DSC 214 Polyma. Τα εκτυπωμένα δείγματα (διάμετρος: 2,5 mm, ύψος: 2 mm, μάζα: 10 mg +/- 1 mg) προστατεύονταν από οποιεσδήποτε περιβαλλοντικές επιδράσεις (θερμοκρασία δωματίου και υπεριώδες φως) για να αποφευχθεί η σκλήρυνση σε δεύτερο στάδιο. "Τα δείγματα του σταδίου 1 αυξήθηκαν από τους 0°C στους 330°C με ρυθμούς θέρμανσης 0,5, 1, 2, 3, 4 και 5 K/min. Χρησιμοποιήθηκε μια γραμμική γραμμή βάσης για τον υπολογισμό της συνολικής θερμότητας αντίδρασης. Οι θερμοκρασίες υαλώδους μετάπτωσης μετρήθηκαν σε διαφορετικούς βαθμούς μετατροπής χρησιμοποιώντας μια ράμπα θερμοκρασίας από 0°C έως 200°C με ρυθμό θέρμανσης 10 K/min" [1].

Τα αποτελέσματα δείχνουν πολλαπλές κορυφές στο σήμα της DSC, γεγονός που υποδηλώνει ότι το υλικό υφίσταται μια πολύπλοκη αντίδραση πολλαπλών σταδίων. Με την αύξηση των ρυθμών θέρμανσης,

- Η μέγιστη θερμοκρασία αντίδρασης μετατοπίζεται σε υψηλότερες θερμοκρασίες,

- Η ενθαλπία σκλήρυνσης αυξάνεται και

- Μια δεύτερη κορυφή αντίδρασης γίνεται πιο ορατή κοντά στους 150°C.

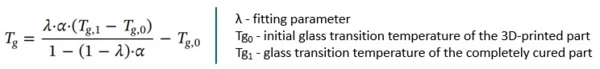

Επιπλέον, η θερμοκρασία υαλώδους μετάβασης αυξάνεται με υψηλότερο βαθμό μετατροπής του θερμικού σταδίου. Η σχέση μεταξύ των δύο μπορεί να περιγραφεί με τη σχέση Di Benedetto (Εξ. 1). Αυτή χρησιμοποιείται αργότερα στο μοντέλο της αντίδρασης για την αναπαράσταση της θερμοκρασίας υαλώδους μετάβασης ως συνάρτηση της μετατροπής και για να ληφθεί υπόψη ο έλεγχος της διάχυσης.

Κινητική ανάλυση χωρίς μοντέλο και οι περιορισμοί της

Τα αποτελέσματα των μετρήσεων DSC χρησιμοποιούνται στη συνέχεια για τη μοντελοποίηση της συμπεριφοράς της χημικής σκλήρυνσης με κινητική ανάλυση.

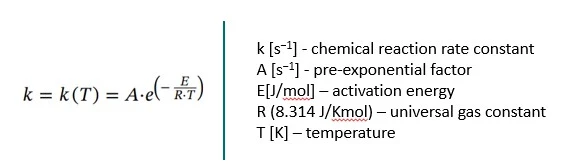

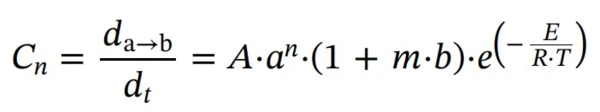

Όλες οι κινητικές αναλύσεις βασίζονται στην εξίσωση Arrhenius (Εξ. 2) που περιγράφει την εξάρτηση του ρυθμού αντίδρασης από τη θερμοκρασία.

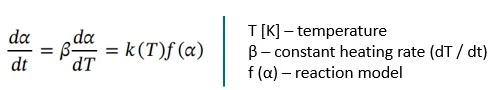

Ο ρυθμός μετατροπής ανά χρόνο για ισόθερμες αντιδράσεις, dα / dt, ή ανά θερμοκρασία για δυναμικούς ρυθμούς θέρμανσης, dα / dT, μπορεί να περιγραφεί από την ακόλουθη εξίσωση:

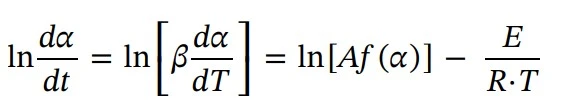

Για τον υπολογισμό της ενέργειας ενεργοποίησης (E), η μέθοδος Friedman είναι μια συνήθης προσέγγιση. Η Ε υπολογίζεται σε συνάρτηση με την έκταση της μετατροπής (α). Έτσι, η αντίδραση περιγράφεται μετατρέποντας την Εξ. 3 σε λογαριθμική μορφή και αντικαθιστώντας το k(T) από την Εξ. 2.:

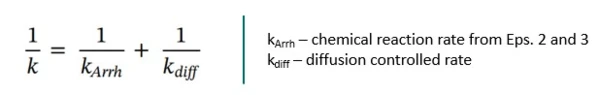

Η προσέγγιση χωρίς μοντέλα είναι πολύ κατάλληλη για μια πρώτη εντύπωση της χημικής αντίδρασης, καθώς δεν είναι απαραίτητη η ανάπτυξη ενός νέου μοντέλου αντίδρασης ή η τροποποίηση των υφιστάμενων μοντέλων. Ωστόσο, δεν λαμβάνονται υπόψη τα πολλαπλά βήματα, οι ταυτόχρονες αντιδράσεις και η επίδραση της διάχυσης. Αυτό είναι σημαντικό διότι "εάν η θερμοκρασία υαλώδους μετάπτωσης του πολυμερούς αυξάνεται ταχύτερα από τη θερμοκρασία του δείγματος, η αντίδραση δεν ελέγχεται πλέον από την κινητική της χημικής αντίδρασης, αλλά από διαδικασίες διάχυσης" [1]. Επομένως, ο έλεγχος της διάχυσης είναι ζωτικής σημασίας για την αποφυγή ανακριβειών στα μοντέλα, οι οποίες θα οδηγούσαν σε υαλοποίηση, επιβράδυνση του αναμενόμενου ρυθμού αντίδρασης και τελικά σε ένα ανεπαρκώς διασυνδεδεμένο τεμάχιο.

Απλοποιημένη μοντελοποίηση κινητικών αντιδράσεων με το Kinetics Neo

Λόγω των περιορισμών της προσέγγισης χωρίς μοντέλο, χρησιμοποιήθηκε το λογισμικό NETZSCH Kinetics Neo, καθώς "παρέχει τη δυνατότητα συνδυασμού διαφορετικών χημικών αντιδράσεων και ελέγχου της ακρίβειας του αντίστοιχου μοντέλου. [...] Παρέχει επίσης τη δυνατότητα να λαμβάνονται υπόψη διεργασίες ελεγχόμενες από διάχυση [1].

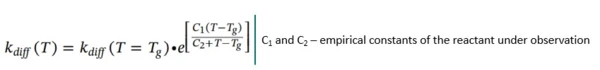

Για θερμοκρασίες πάνω από τη θερμοκρασία υαλώδους μετάπτωσης Tg (T >= Tg), η μορφή του kdiff τροποποιείται από τη σχέση Williams-Landel-Ferry:

Κινητική ανάλυση που εφαρμόζεται στη διαδικασία προσθετικής κατασκευής

Η ανάλυση Friedman χωρίς μοντέλο αποτελεί το σημείο εκκίνησης για την κινητική ανάλυση της χημικής συμπεριφοράς σκλήρυνσης μιας ρητίνης. Αυτή η αρχική ανάλυση δείχνει ότι "η ενέργεια ενεργοποίησης (E) μεταβάλλεται σημαντικά με την κλασματική μετατροπή" [1].

Με βάση αυτό το αποτέλεσμα, συμπεριλήφθηκαν διάφοροι συνδυασμοί δύο έως τεσσάρων αυτοκαταλυτικών και n-οστής τάξης βημάτων αντίδρασης για τη δημιουργία προβλέψεων πολλαπλών μοντέλων αντίδρασης. Στη συνέχεια, το λογισμικό υπολογίζει τις βέλτιστες παραμέτρους του μοντέλου για την προσαρμογή των πειραματικών δεδομένων. Ένα γραμμικό μοντέλο τριών βημάτων έδωσε τον υψηλότερο συντελεστή συσχέτισης 0,9959.

Πρώτο βήμα: αντίδραση n-οστής τάξης με υποπροϊόν αυτοκατάλυσης (Cn)

Τρεις επόμενες αντιδράσεις: αντιδράσεις της n-οστής τάξης

Οι παράμετροι Log(Kdiff),C1 καιC2 είναι υπεύθυνες για τον ενεργό έλεγχο της διάχυσης.

Το τρίτο στάδιο της αντίδρασης απαιτεί σαφώς την υψηλότερη ενέργεια ενεργοποίησης (166,81 kJ mol-1). Αυτό είναι σύμφωνο με την πρόβλεψη της ανάλυσης Friedman. Ταυτόχρονα, είναι το πρώτο βήμα της αντίδρασης που συμβάλλει περισσότερο στη συνολική χημική αντίδραση.

Η καμπύλη πρόβλεψης και η προσαρμογή ταιριάζουν πολύ καλά με συσχέτιση 0,9959. Ωστόσο, παρουσιάζεται μικρή απόκλιση, αν και μόνο στο αρχικό τμήμα της αντίδρασης. Μια πιθανή εξήγηση γι' αυτό θα μπορούσε να είναι ότι είναι δύσκολο να μετρηθούν αργές αντιδράσεις με DSC, καθώς υπάρχει απώλεια σήματος. Η πρόβλεψη γίνεται πιο ακριβής προς το τέλος του αρχικού βήματος.

Χρήση του μοντέλου χημικών αντιδράσεων για προσομοιώσεις

Στη συνέχεια, το νεοσύστατο μοντέλο χημικής αντίδρασης, όπως περιγράφηκε παραπάνω, χρησιμοποιήθηκε για τη βελτιστοποίηση του κύκλου θερμικής σκλήρυνσης της ρητίνης που εκτυπώνεται τρισδιάστατα. Ο συνιστώμενος κύκλος θερμικής σκλήρυνσης περιγράφηκε από τον κατασκευαστή ως ένας κύκλος σκλήρυνσης εννέα βημάτων μέχρι τη θερμοκρασία των 220 °C, ο οποίος απαιτούσε 12 ώρες και 30 λεπτά για να ολοκληρωθεί. Αφού λήφθηκαν επίσης υπόψη οι φυσικοί περιορισμοί του φούρνου σκλήρυνσης (MHR = 5 K/min, μέγιστη θερμοκρασία = 220°C), το μοντέλο που αναπτύχθηκε επέτρεψε τον προσδιορισμό δύο σημαντικά συντομότερων κύκλων, με MCR 0,6 / MHR 5,0 και MCR 1,2 / MHR 1,0.

Έλεγχος επαρκούς διασύνδεσης του υλικού με DMA και δοκιμή εφελκυσμού

Προκειμένου να διασφαλιστεί ότι οι κύκλοι θερμικής σκλήρυνσης, όπως προτείνεται από την κινητική ανάλυση, οδηγούν σε πλήρη διασύνδεση και ακριβείς ιδιότητες του υλικού, πραγματοποιείται δυναμική μηχανική ανάλυση (DMA) και δοκιμή εφελκυσμού στα τελικά τεμάχια που παράγονται μετά από τους διάφορους κύκλους σκλήρυνσης των παραλλαγών της κινητικής μοντελοποίησης. Σε αυτό το πλαίσιο, το μέτρο ελαστικότητας είναι μια σημαντική ιδιότητα του υλικού. Αυξάνεται έως και κατά 20 φορές κατά τη διάρκεια της θερμικής σκλήρυνσης λόγω της διασύνδεσης του υλικού. "Τα μέρη που είναι επαρκώς δικτυωμένα θα παρουσιάσουν ένα σχετικά σταθερό μέτρο ελαστικότητας μέσω μιας επακόλουθης ράμπας θερμοκρασίας, ακολουθούμενη από μια απότομη μείωση των μηχανικών ιδιοτήτων, που υποδεικνύει τη θερμοκρασία υαλώδους μετάβασης" [1]

Για τις μετρήσεις DMA χρησιμοποιήθηκε ένα NETZSCH GABO Eplexor® με κυψέλη φορτίου 500 N και το εξάρτημα κάμψης τριών σημείων 20 mm. Οι παράμετροι συνοψίζονται στον ακόλουθο πίνακα.

Πίνακας 1: Συνθήκες μέτρησης DMA

| Θερμοκρασιακή σάρωση | 40°C έως 200°C |

| Ρυθµός θέρµανσης | 2 K/min |

| Στατική τάση | 0.2% (του πάχους του δείγματος) |

| Δυναμική ημιτονοειδής παραμόρφωση | 0.15% (του πάχους του δείγματος) |

| Συχνότητα | 10 Hz |

Τα αποτελέσματα δείχνουν ότι οι μηχανικές ιδιότητες επηρεάζονται από τους διαφορετικούς κύκλους σκλήρυνσης. "Τα δείγματα που σκληρύνονται με τον υψηλότερο μέγιστο ρυθμό μετατροπής και τον υψηλότερο μέγιστο ρυθμό θέρμανσης (MCR 2,4 / MHR 5,0) χαρακτηρίζονται από τη χαμηλότερη Tg στους 146 °C. [...] Σε σύγκριση με τον αρχικό κύκλο (MCR 0,6%/min και MHR 1 K/min), δύο σημαντικά συντομότεροι κύκλοι, MCR 0,6 / MHR 5,0 και MCR 1,2 / MHR 1,0, οδηγούν στην ίδια Tg στους 154 °C. Ο ταχύτερος από αυτούς τους κύκλους είναι ο κύκλος MCR 0,6 / MHR 5,0 με συνολικό χρόνο σκλήρυνσης 202 λεπτά" [1]

Τα δείγματα του αρχικού και του βελτιστοποιημένου κύκλου ελέγχθηκαν επιπλέον με δοκιμές εφελκυσμού. Και τα δύο δείγματα παρουσίασαν πολύ παρόμοια τελική αντοχή σε εφελκυσμό.

Συμπέρασμα

Στην εργασία τους, οι συγγραφείς παρέχουν μια αποτελεσματική μεθοδολογία για τη βελτιστοποίηση της κινητικής της θερμικής σκλήρυνσης της ρητίνης στη διαδικασία ψηφιακής φωτοσύνθεσης.

Μέσω της ανάλυσης DSC αναπτύχθηκε ένα μοντέλο αντίδρασης τριών σταδίων. Λαμβάνουν υπόψη τον έλεγχο της διάχυσης στο μοντέλο αντίδρασης, συμπεριλαμβάνοντας την εξίσωση Rabinowitsch για τον υπολογισμό του ρυθμού αντίδρασης. Η σχέση Di Benedetto παρουσιάζει τη θερμοκρασία υαλώδους μετάβασης ως συνάρτηση της μετατροπής. Η κινητική Neo επέτρεψε την πρόβλεψη διαφορετικών κύκλων σκλήρυνσης με καθορισμένες οριακές συνθήκες (εδώ: μέγιστος ρυθμός μετατροπής και μέγιστος ρυθμός θέρμανσης). Τα σκληρυμένα δείγματα ελέγχθηκαν με DMA και δοκιμές εφελκυσμού, οι οποίες επιβεβαίωσαν την πλήρη διασύνδεση και τις ακριβείς ιδιότητες του υλικού.

Με αυτή την προσέγγιση, ο κύκλος θερμικής σκλήρυνσης μειώθηκε κατά 73%- από 12 ώρες και 30 λεπτά σε μόλις 3 ώρες και 22 λεπτά.

Πηγές

[1] https://d oi.org/10.1016/j.addma.2019.101018

[2] https://www.carbon3d.com/3d-printer-models-carbon/our-technology/

Συνδέσεις

a Polymer Engineering Center, Τμήμα Μηχανολόγων Μηχανικών, Πανεπιστήμιο του Wisconsin-Madison, Madison, WI, 53706, ΗΠΑ.

β Τεχνικό Πανεπιστήμιο του Chemnitz, Chemnitz, Γερμανία

ΔΩΡΕΑΝ ηλεκτρονικό βιβλίο

Θερμική ανάλυση και ρεολογία στην προσθετική κατασκευή πολυμερών

Ανακαλύψτε τα μυστικά που κρύβονται πίσω από τις δυνατότητες της ΑΜ που αλλάζουν το παιχνίδι! Το νεοεκδοθέν ηλεκτρονικό βιβλίο μας εισχωρεί βαθιά στην καρδιά της ΑΜ, αποκαλύπτοντας τη δύναμη των αξιόπιστων τεχνικών χαρακτηρισμού υλικών, συγκεκριμένα της θερμικής ανάλυσης και της ρεολογίας.