27.11.2019 by Milena Riedl

Digitalizzazione del DSC: ottenere il massimo dalle misure!

L'analisi termica risponde a molte domande in diversi settori dell'industria manifatturiera. Tuttavia, ottenere il massimo delle informazioni dalle misurazioni è spesso difficile, poiché in letteratura sono disponibili solo singoli valori e non termogrammi completi. I database dei polimeri sono strumenti comuni per altri metodi come FT-IR o GC-MS. Scoprite come il database per la strumentazione di analisi termica facilita il vostro lavoro quotidiano.

L'analisi termica può rispondere a molte domande in diversi settori dell'industria manifatturiera. Per l'ispezione delle merci in entrata, è importante sapere se un lotto di materiale è adatto a produrre buoni pezzi. Nel reverse engineering, ci si chiede perché un concorrente possa offrire pezzi simili a prezzi più bassi. Quando un pezzo si guasta, è necessario rilevare se ci sono impurità nel materiale o se i parametri di produzione sono stati impostati in modo appropriato.

Perché abbiamo bisogno di un database dei polimeri?

Le valutazioni dei risultati basate su database sono comuni da molto tempo per molti metodi come FT-IR o GC-MS. In letteratura sono disponibili solo singoli valori e non i termogrammi completi, necessari per ottenere informazioni complete su un materiale. Inoltre, il confronto matematico di curve complete non è stato possibile prima della digitalizzazione di termogrammi e tabelle.

Come funziona?

Caso 1: il materiale era un materiale di riciclo PP. I pezzi del lotto di produzione attuale mostrano proprietà meccaniche inferiori. Presentano inoltre striature brunastre parzialmente visibili. I lotti di produzione precedenti non presentavano problemi.

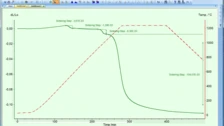

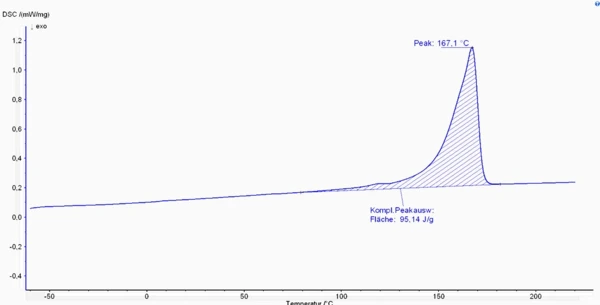

Per prima cosa, un pezzo buono è stato analizzato con la calorimetria a scansione differenziale (DSC) per avere un riferimento da confrontare con il pezzo difettoso. La Figura 1 illustra la presenza di un unico picco diTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione nell'intervallo tipico del polipropilene (PP).

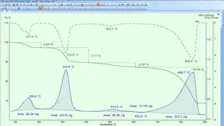

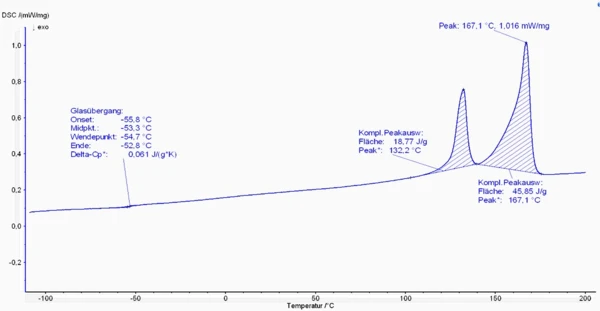

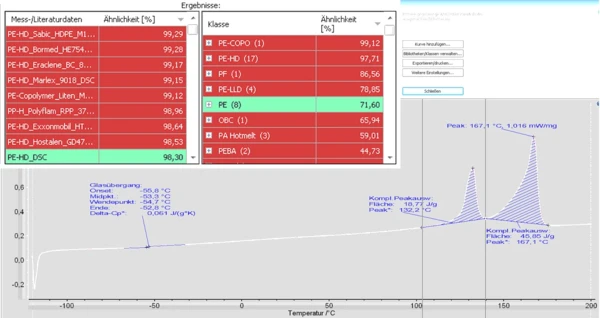

Successivamente, anche il pezzo difettoso è stato misurato con DSC. Nella figura 2, è chiaramente visibile la presenza di un secondo picco diTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione a circa 132°C. Questa è una forte indicazione di un'impurità nel materiale lavorato.

Per scoprire quale sia l'impurità, è necessario esaminare la letteratura ..

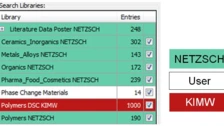

... o il database dei polimeri integrato nella soluzione software NETZSCH. Proteus® soluzione software!

Solo l'area di misurazione con il picco non comune è stata selectper l'analisi. Il software mostra automaticamente i materiali di riferimento che sono in accordo con il materiale misurato. In questo caso, il primo picco ha un'ottima correlazione con l'HD-PE. Pertanto, si può confermare che il materiale PP riciclato è stato contaminato con HD-PE.

Identificare i materiali sconosciuti

Caso 2: nel secondo esempio, si voleva determinare quale materiale fosse stato utilizzato per la produzione di un pezzo competitivo.

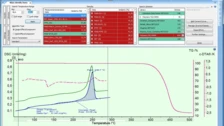

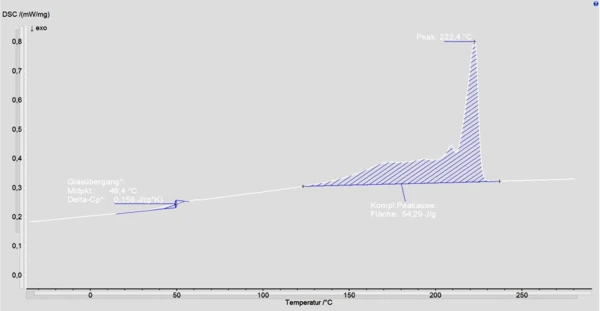

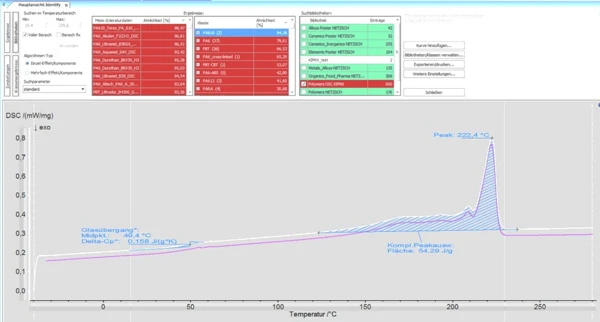

La Figura 4 mostra l'analisi DSC del campione, con un picco diTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione misurato a 222°C. Uno sguardo alla letteratura rivela che il materiale può essere poliammide 6 (PA6) (picco diTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione tra 220 e 230°C) o PA610 (picco diTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione tra 210 e 230°C). Pertanto, a causa della sovrapposizione dei punti di fusione, non è possibile distinguere tra i due materiali.

Tuttavia, valutando la misura con il database automatizzato, risulta chiaro che il materiale lavorato è PA610. Il software confronta matematicamente l'intero grafico, rispetto al confronto di un singolo valore con i dati della letteratura.

Il vostro successo con i dati intelligenti

La digitalizzazione del DSC con gli strumentiProteus® strumenti software AutoEvaluation e Identify offre un'ampia gamma di vantaggi:

- Identificazione di miscele di materiali e impurità

- Miglioramento della qualità e della capacità

- Identificazione di materiali sconosciuti

- Maggiore riproducibilità delle misure

Clicca qui per avere maggiori informazioni sul database KIMW dei polimeri!

Grazie a Martin Doedt (B. Sc., Capo Laboratorio, Kunststoff-Institut Lüdenscheid) per l'intervento al K-show 2019!