23.03.2023 by Martin Rosenschon

Dlaczego potrzebujesz DMA o wysokiej i niskiej mocy obliczeniowej?

Dynamiczna analiza mechaniczna (DMA) to metoda, która dostarcza informacji na temat elastycznego i lepkiego zachowania materiału w funkcji temperatury i częstotliwości obciążenia. Badana próbka poddawana jest określonemu, oscylującemu obciążeniu, a następnie mierzone jest powstałe odkształcenie.

Dynamiczne analizatory mechaniczne (DMA) można podzielić na urządzenia o niskiej sile, które zazwyczaj generują siły dynamiczne w zakresie od pojedynczych do średnich dwucyfrowych niutonów, oraz systemy o wysokiej sile, zdolne do przyłożenia do kilku kiloniutonów obciążenia dynamicznego. Oprócz siły dynamicznej, urządzenia DMA mogą generalnie wytwarzać NapięcieOdkształcenie opisuje deformację materiału, który jest obciążony mechanicznie przez siłę zewnętrzną lub naprężenie. Mieszanki gumowe wykazują właściwości pełzania, jeśli zastosowane zostanie obciążenie statyczne.obciążenie statyczne na próbce.

Maksymalna siła systemu określa tryb testowania - na przykład rozciąganie, zginanie lub ścinanie - oraz odkształcenia, przy których można scharakteryzować określony materiał. Moduł sprężystościModuł zespolony (składnik sprężysty), moduł magazynowania lub G', jest "rzeczywistą" częścią ogólnego modułu zespolonego próbki. Ten składnik sprężysty wskazuje na stałą lub fazową reakcję mierzonej próbki. Moduł sprężystości E' jest graniczną właściwością materiału w tym zakresie. Określa on naprężenia w materiale, które są realizowane podczas pomiaru przy danym odkształceniu. Wynikowa siła jest określana przez geometrię próbki testowej.

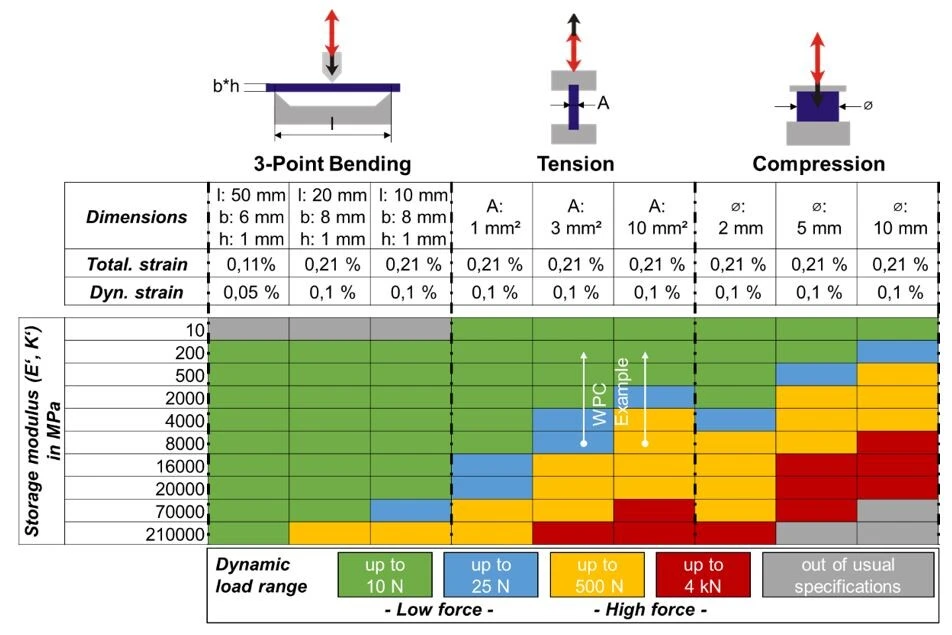

Rysunek 1 przedstawia porównanie trybów badania 3-punktowego zginania, rozciągania i ściskania z geometrią selected i różnymi wartościami modułu sprężystości w odniesieniu do odpowiednich wymagań dotyczących obciążenia. Założono dynamiczne odkształcenie 0,1% (z wyjątkiem 3-punktowego zginania o długości zginania 50 mm). Maksymalne osiągnięte odkształcenie opiera się na współczynniku siły 1,1, który opisuje stosunek obciążenia statycznego do dynamicznego. Wszystkie przedstawione tryby testowania wymagają siły statycznej oprócz siły dynamicznej. Pomaga to utrzymać górne narzędzie w kontakcie z próbką (zginanie i ściskanie) i zapobiega wyboczeniu próbki (rozciąganie).

Należy zauważyć, że rysunek przedstawia tylko część możliwości. Zmniejszając geometrię próbki lub zmniejszając amplitudę odkształcenia, mierzalne spektrum modułów można zwykle rozszerzyć. Należy jednak zawsze brać pod uwagę możliwe do wyprodukowania i reprezentatywne próbki testowe.

Prawie wszystkie materiały można scharakteryzować!

Stosując odpowiednie parametry testu, takie jak geometria próbki i uchwyt próbki, można scharakteryzować prawie wszystkie materiały w systemach o niskiej sile. Nawet materiały takie jak aluminium, stal lub ceramika, które mają wartości modułu sprężystości około 70 GPa, 210 GPa i więcej, mogą być testowane z siłami dynamicznymi do 10 N w zginaniu 3-punktowym (patrz rysunek 1: l: 50 mm, b: 6 mm, h: 1 mm, odkształcenie dynamiczne: 0,05%). Systemy o wysokim obciążeniu (500 N i więcej) są wymagane do analizy takich materiałów przy ściskaniu lub rozciąganiu, oczywiście przy zapewnieniu prawidłowego zamocowania próbki.

Wybór systemu i konfiguracji pomiarowej jest również związany z badanym zakresem temperatur i związanym z tym rozwojem właściwości lepkosprężystych. W związku z tym charakterystyka materiałów w określonym układzie pomiarowym jest często możliwa w określonej temperaturze. Jeśli jednak zakres temperatur ulegnie zmianie, a właściwości mechaniczne przesuną się poza wykryty zakres układu pomiarowego select, analiza nie będzie mogła zostać przeprowadzona.

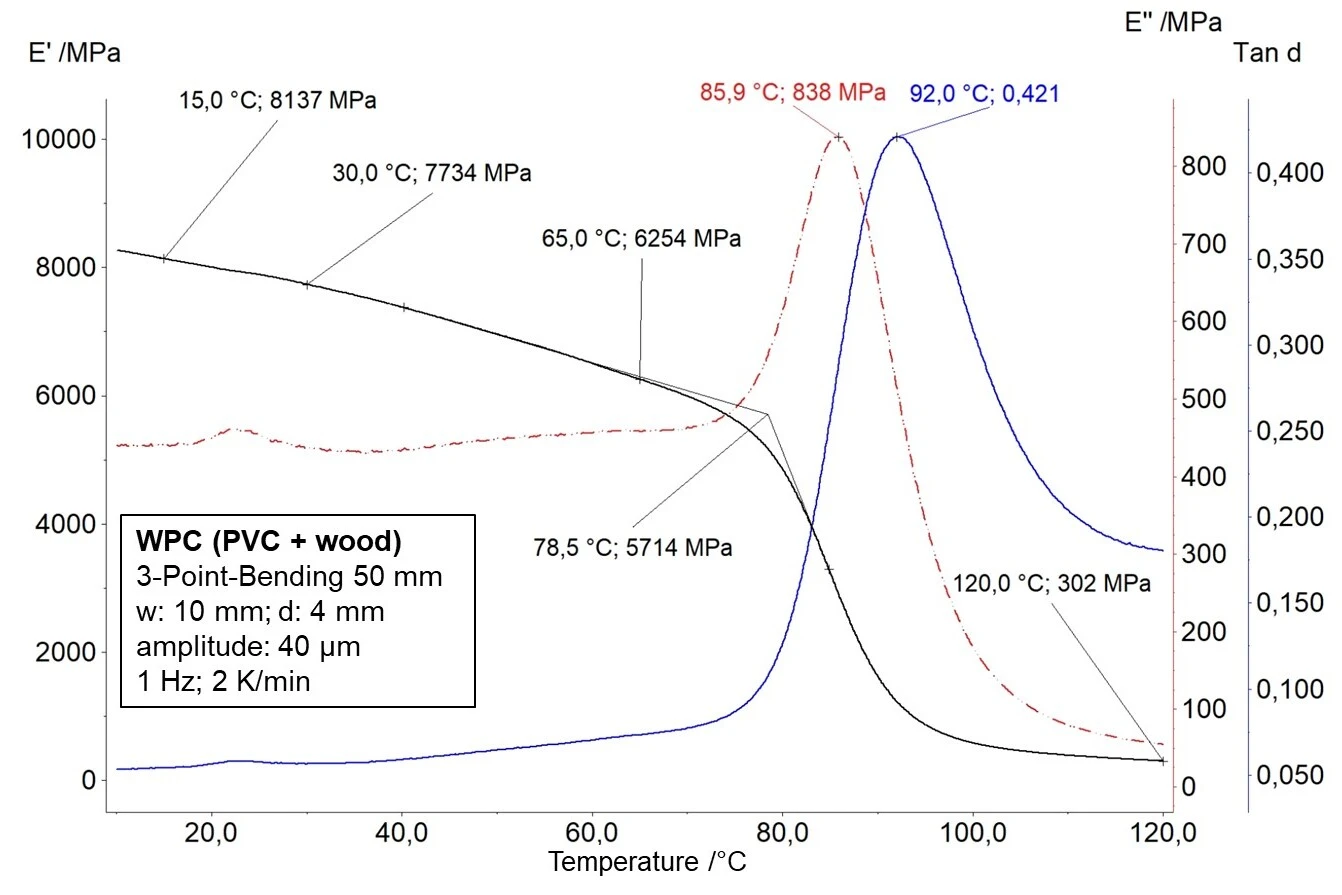

Rysunek 2 przedstawia pomiar DMA materiału WPC (Wood Polymer Compound) przy zginaniu 3-punktowym o długości swobodnego zginania 50 mm. Materiały WPC składają się częściowo z tworzywa sztucznego (w tym przypadku PVC), a częściowo z odnawialnego surowca, jakim jest drewno. Typowym zastosowaniem WPC są deski tarasowe.

W temperaturze 15°C materiał ma Moduł sprężystościModuł zespolony (składnik sprężysty), moduł magazynowania lub G', jest "rzeczywistą" częścią ogólnego modułu zespolonego próbki. Ten składnik sprężysty wskazuje na stałą lub fazową reakcję mierzonej próbki. moduł sprężystości E' wynoszący 8,1 GPa, który jest stosunkowo sztywny. Wraz ze wzrostem temperatury wartość ta spada niemal liniowo do około 6,2 GPa w temperaturze 65°C. Przy przejściu szklistym w temperaturze około 78°C, łańcuchy polimerowe amorficznych obszarów polimeru mogą poruszać się względem siebie, a materiał szybko traci sztywność. Po przejściu szklistym Moduł sprężystościModuł zespolony (składnik sprężysty), moduł magazynowania lub G', jest "rzeczywistą" częścią ogólnego modułu zespolonego próbki. Ten składnik sprężysty wskazuje na stałą lub fazową reakcję mierzonej próbki. moduł sprężystości E' wynosi tylko 302 MPa w temperaturze 120°C.

Załóżmy, że ze względu na specyfikację testową lub realistyczną sytuację naprężenia, materiał musi być mierzony w trybie rozciągania z amplitudą odkształcenia 0,1% (maksymalne całkowite odkształcenie: 0,21%). W przypadku modułu sprężystości wynoszącego około 8,1 GPa w temperaturze 15 °C, do scharakteryzowania materiału w zakresie obciążeń do 10 N wymagany byłby przekrój poprzeczny o maksymalnej powierzchni 1,23 mm². Oprócz prawie niemożliwego przygotowania takiej próbki, nie można zapewnić jednorodności materiału, co jest szczególnie ważne dla reprezentatywnych wyników pomiarów w materiałach wypełnionych.

Zgodnie z rysunkiem 1, materiał może być mierzony przy użyciu próbki o powierzchni przekroju poprzecznego 3 mm² w urządzeniu o sile dynamicznej 25N bez żadnych problemów. Próbki o jeszcze larger większym przekroju, np. 10 mm², wymagałyby urządzenia o sile około 80 N.

NETZSCH Instrumenty DMA spełniające specjalne wymagania

Często konieczna jest znormalizowana charakterystyka materiału, która zapewnia spójne warunki testowania, a tym samym porównywalność wyników między różnymi instytucjami. Na przykład, elastomery i materiały gumowe są powszechnie testowane w trybie ściskania z próbką o wysokości 10 mm i średnicy 10 mm zgodnie z normą DIN 53513[1]. Poniżej temperatury zeszklenia, te grupy materiałów mają Moduł sprężystościModuł zespolony (składnik sprężysty), moduł magazynowania lub G', jest "rzeczywistą" częścią ogólnego modułu zespolonego próbki. Ten składnik sprężysty wskazuje na stałą lub fazową reakcję mierzonej próbki. moduł sprężystości do 4 GPa w stanie niewypełnionym, często ponad 8 GPa po wypełnieniu. Testowanie materiałów wymaga zatem systemów o dużej sile (patrz także rysunek 1).

Selectjon urządzenia DMA i jego zakres siły zależy również od efektu, który ma zostać scharakteryzowany. W przypadku typowych zjawisk gumowych, takich jak efekt Payne'a lub Mullinsa, wymagane są pewne poziomy odkształcenia, które można osiągnąć tylko w urządzeniach o wystarczającej maksymalnej sile.

Niezależnie od tego, czy chcesz mierzyć miękkie elastomery, niewypełnione lub wypełnione tworzywa termoplastyczne i termoutwardzalne, czy też metale i ceramikę podczas zginania, rozciągania, ścinania lub ściskania, NETZSCH Analyzing & Testing oferuje urządzenia DMA, które są specjalnie dostosowane do Twoich wymagań. Nasze produkty są zaprojektowane dla obciążeń, które odpowiadają konkretnemu zastosowaniu.

[1] DIN 53513:1990-03: Prüfung von Kautschuk und Elastomeren; Bestimmung der visko-elastischen Eigenschaften von Elastomeren bei erzwungenen Schwingungen außerhalb der Resonanz. Berlin: Beuth-Verlag 1990