23.03.2023 von Martin Rosenschon

Warum Hoch- und Kleinlast-DMAs wichtig sind

Die dynamisch-mechanische Analyse (kurz: DMA) ist eine Methode, die Informationen zum elastischen und viskosen Verhalten eines Materials in Abhängigkeit der Temperatur und der Belastungsfrequenz liefert. Hierbei wird ein Probekörper mit einer definierten, oszillierenden Last beaufschlagt und die entstehende Deformation gemessen.

Dynamisch-mechanische Analysatoren (DMAs) können auf Basis ihrer maximal aufbringbaren Kraft in Kleinlastgeräte, welche üblicherweise dynamische Kräfte in einem bis mittleren zweistelligen Newtonbereich erzeugen können, und Hochlastanlagen mit Kräften bis zu einigen Kilonewton eingeteilt werden. Neben der dynamischen Lasteinleitung verfügen DMAs im Allgemeinen auch über die Möglichkeit, eine statische Kraft aufzubringen.

Die Maximalkraft einer Anlage bestimmt, in welchem Prüfmodus – beispielsweise Zug, Biegung oder Scherung – und bei welchen Dehnungen ein spezifisches Material charakterisiert werden kann. Das Speichermodul E‘ ist hierbei die limitierende Materialkenngröße. Es definierte die Spannungen im Werkstoff, die bei einer bestimmten DehnungDehnung beschreibt die Deformation eines Materials, das durch eine von außen einwirkende Kraft oder Spannung mechanisch belastet wird. Gummimischungen zeigen Kriech-Eigenschaften, wenn eine statische Last aufgebracht wird.Dehnung während einer Messung erreicht werden. Die resultierende Kraft ergibt sich aus der Geometrie des Prüfkörpers.

Abbildung 1 zeigt eine Gegenüberstellung der Messmodi 3-Punkt-Biegung, Zug und Kompression mit ausgewählten Geometrien und unterschiedlichen Speichermodulwerten in Hinblick auf die jeweilige Lastanforderung. Als dynamische Dehnung wurden 0,1 % (Ausnahme: 3-Punktbiegung mit 50 mm Biegelänge) zugrunde gelegt. Die maximal erreichte Dehnung ergibt sich auf Basis eines Kraftfaktors von 1,1, welcher das Verhältnis aus statisch aufgebrachter zu dynamischer Last beschreibt. Alle dargestellten Messmodi erfordern zusätzlich zur dynamischen Kraft eine statische Kraft. Diese dient dazu, dass zum einen der Prüfstempel im stetigen Kontakt zur Probe ist (Biegung und Kompression) und zum anderen die Probe nicht geknickt wird (Zug).

Es ist zu beachten, dass die Abbildung nur einen Ausschnitt der Bereiche und Möglichkeiten zeigt. Durch die Verkleinerung der Probengeometrie oder Reduktion der Dehnungsamplitude kann das messbare Modulspektrum üblicherweise erweitert werden. Dabei sollten jedoch sinnvoll fertigbare und repräsentative Prüfkörper berücksichtigt werden.

Nahezu alle Materialien charakterisierbar

Unter Verwendung geeigneter Versuchsparameter, wie Probengeometrie und Probenhalter, können nahezu alle Materialien in Kleinlastanlagen charakterisiert werden. Sogar Werkstoffe wie Aluminium, Stahl oder Keramiken, die Speichermodulwerte von etwa 70 GPa, 210 GPa und mehr aufweisen, können mit dynamischen Kräften bis zu 10 N in 3-Punkt-Biegung geprüft werden (siehe Abbildung 1: l: 50 mm, b: 6 mm, h: 1 mm, dyn. Dehnung: 0,05 %). Um derartige Materialien in Kompression oder Zug zu analysieren, sind Hochlastanlagen (mind. 500 N) erforderlich, wobei eine korrekte Einspannung des Probenkörpers gewährleistet sein muss.

Die Wahl einer Anlage und eines Messaufbaus ist des Weiteren an den zu untersuchenden Temperaturbereich sowie der diesbezüglichen Entwicklung der visko-elastischen Kennwerte gekoppelt. So ist oftmals bei einer bestimmten Temperatur eine Charakterisierung von Materialien in einem definierten Messaufbau noch möglich. Wenn sich jedoch der Temperaturbereich ändert und dadurch die mechanischen Eigenschaften außerhalb des erfassten Bereichs des gewählten Aufbaus verändert werden, kann eine Analyse nicht mehr durchgeführt werden.

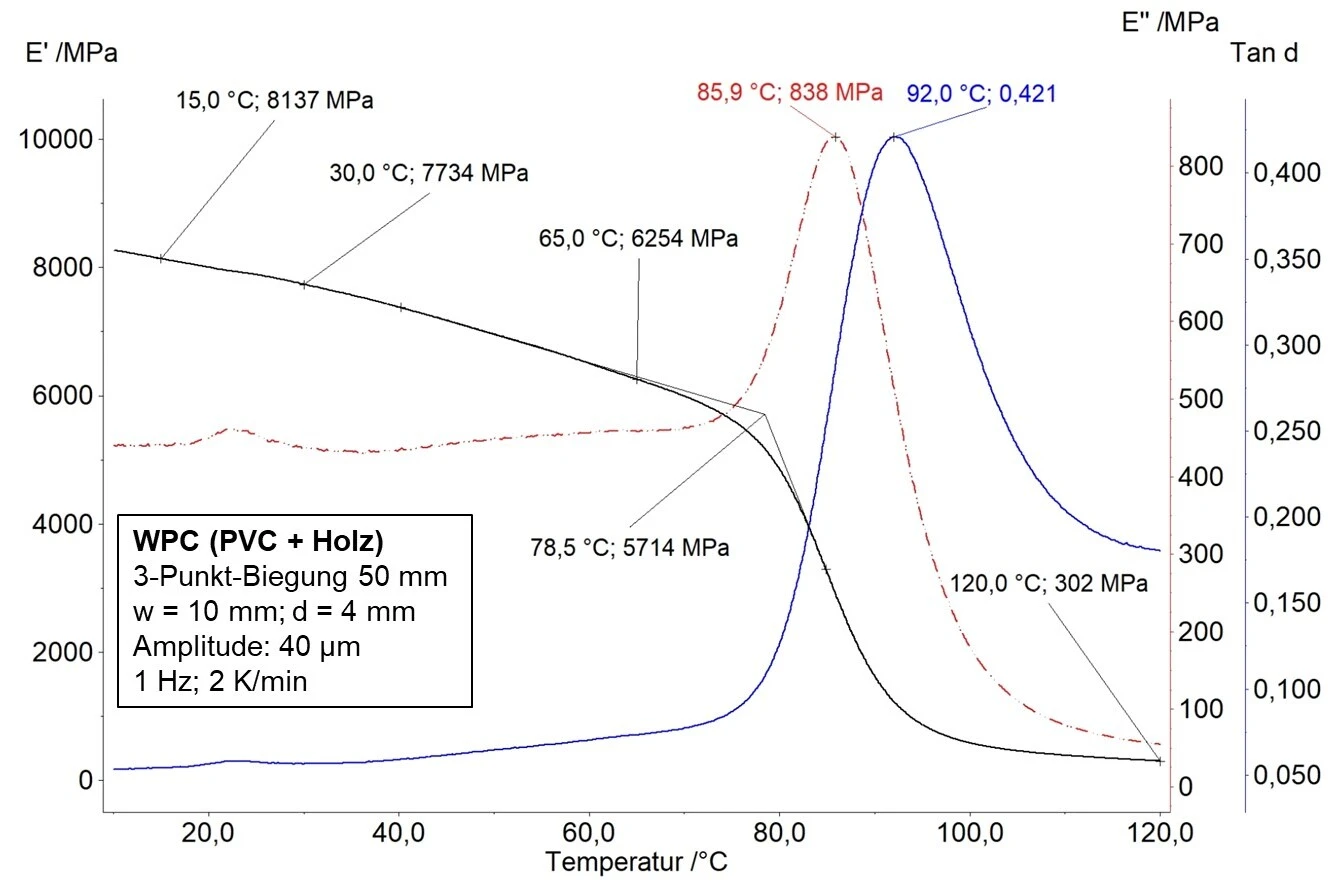

Abbildung 2 zeigt eine DMA-Messung eines WPC-Materials (Wood Polymer Compound) in 3-Punkt-Biegung mit einer freien Biegelänge von 50 mm. WPC-Materialen bestehen zum Teil aus Kunststoff (in diesem Fall PVC) und zum Teil aus dem nachwachsenden Rohstoff Holz. Ein typisches Anwendungsgebiet sind Terrassendielen.

Bei einer Temperatur von 15 °C ist das Material mit einen Speichermodul E‘ von 8,1 GPa vergleichsweise steif. Mit zunehmender Temperatur sinkt der Wert bei 65 °C annähernd linear auf circa 6,2 GPa. Im Glasübergang ab rund 78 °C können sich die Polymerketten der amorphen Bereiche des Polymers gegeneinander bewegen und der Werkstoff verliert rapide an Festigkeit. Nach dem Glasübergang liegt bei 120°C der Speichermodul E‘ nur noch bei 302 MPa.

Nehmen wir nun an, dass das Material aufgrund einer Prüfvorschrift oder eines reellen Belastungsfalls im Zugmodus mit einer Dehnungsamplitude von 0,1 % (maximale Gesamtverformung: 0,21 %) gemessen werden muss. Mit einem Speichermodul von circa 8,1 GPa bei 15 °C wäre ein Querschnitt von maximal 1,23 mm² erforderlich, um das Material im Lastbereich bis 10 N zu charakterisieren. Neben der nahezu unmöglichen Fertigung einer diesbezüglichen Probe kann auch die Homogenität des Materials nicht mehr sichergestellt werden, was im Besonderen bei gefüllten Materialien von großer Bedeutung für repräsentative Messergebnisse ist.

Nach Abbildung 1 kann der Werkstoff unter Verwendung eines Prüfkörpers mit einer Querschnittfläche von 3 mm² in einem Gerät mit 25 N dynamischer Kraft ohne Probleme gemessen werden. Proben mit einem noch größeren Querschnitt von beispielsweise 10 mm² würden eine Anlage mit circa 80 N erfordern.

NETZSCH DMA Geräte für Ihre individuelle Anforderung

Oftmals ist eine genormte Charakterisierung eines Materials erforderlich, was gleichbleibende Prüfbedingungen und somit eine Vergleichbarkeit der Ergebnisse zwischen verschiedenen Institutionen sicherstellt. So ist es beispielsweise üblich, Elastomer- und Kautschukwerkstoffe nach DIN 53513[1] im Kompressionsmodus mit einem Probenköper von 10 mm Höhe und 10 mm Durchmesser zu prüfen. Unterhalb der GlasübergangstemperaturDer Glasübergang gilt als eine der wichtigsten Eigenschaften amorpher und teilkristalliner Materialien, wie z.B. anorganische Gläser, amorphe Metalle, Polymere, Pharmazeutika und Lebensmittel, usw., und bezeichnet den Temperaturbereich, in dem sich die mechanischen Eigenschaften des Material von einem harten und spröden Zustand in einen weicheren, verformbaren oder gummiartigen Zustand ändern.Glasübergangstemperatur haben diese Werkstoffgruppen im ungefüllten Zustand ein Speichermodul von bis zu 4 GPa, gefüllt oft auch über 8 GPa. Eine Werkstoffprüfung erfordert demgemäß Hochlastanlagen (vergleiche auch Abbildung 1).

Die Wahl des DMA-Geräts und dessen Kraftbereichs hängt zudem von dem zu charakterisierenden Effekt ab. Für typische Kautschukphänomene wie dem Payne- oder Mullins-Effekt sind bestimmte Dehnungsniveaus erforderlich, die nur in Geräten mit ausreichender Maximalkraft erreicht werden können.

Ob Sie weiche Elastomere, ungefüllte oder gefüllte Thermoplaste und Duromere bis hin zu Metallen und Keramiken in Biegung, Zug, Scherung oder Druck messen möchten – NETZSCH bietet DMA-Geräte, die speziell auf Ihre Anforderungen zugeschnitten sind. Unsere Produkte sind auf die Lasten ausgelegt, die Ihrem spezifischen Anwendungsfall entsprechen.

[1] DIN 53513:1990-03: Prüfung von Kautschuk und Elastomeren; Bestimmung der visko-elastischen Eigenschaften von Elastomeren bei erzwungenen Schwingungen außerhalb der Resonanz. Berlin: Beuth-Verlag 1990