Glossar

Mullins-Effekt

Der Mullins-Effekt beschreibt ein Phänomen, das für Kautschukmaterialien typisch ist.

Wird für eine Streifenprobe, beispielsweise mit dem Universal Test Programm des NETZSCH-DMA Eplexor®®S, ein Spannungs-Dehnungsdiagramm aufgenommen, lässt sich der sogenannte „Mullins Effekt“ beobachten, nicht zu verwechseln mit dem Payne-Effekt.

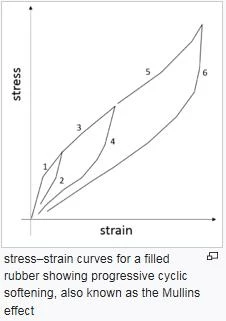

Dehnt man den Testkörper mit einer konstanten Verformungsgeschwindigkeit beispielsweise vom Anfangspunkt zum Endpunkt der Kurve 3 (Bild 1) ergibt sich ein Anstieg der SpannungSpannung ist definiert als Kraftniveau, das auf eine Probe mit definiertem Querschnitt aufgebracht wird (Spannung = Kraft/Fläche). Proben mit runden oder rechteckigen Querschnitten können komprimiert oder gestreckt werden. Elastische Materialien, wie Elastomere, können bis um das 5- oder 10-fache ihrer ursprünglichen Länge gedehnt werden.Spannung innerhalb dieses Intervalls. Stoppt man die Verformung am Ende der Kurve 3 und „fährt“ mit gleicher Verformungsgeschwindigkeit zurück in den Ausgangszustand, nimmt die Spannung einen anderen Verlauf (Kurve 4).

Bei erneutem Dehnen (bei gleicher Verformungsgeschwindigkeit wie zuvor) bis zum Ende der Kurve 5 zeigt sich ein „verblüffendes“ Verhalten, beschrieben durch den sogenannte Mullins Effekt:

Die Spannung verläuft mit steigender DehnungDehnung beschreibt die Deformation eines Materials, das durch eine von außen einwirkende Kraft oder Spannung mechanisch belastet wird. Gummimischungen zeigen Kriech-Eigenschaften, wenn eine statische Last aufgebracht wird.Dehnung zunächst auf Kurve 4 und folgt dann dem Verlauf von Kurve 5 bis zum Endpunkt der Strecke 5. Umkehren der Dehngeschwindigkeit führt erneut zu einem neuen Verlauf der Spannung, der in diesem Beispiel durch Kurve 6 beschrieben ist.

Was passiert jedoch auf Molekularer Ebene?

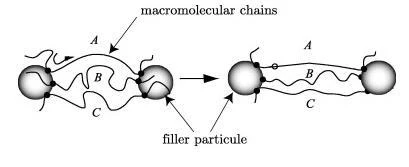

Setzt man eine Zug- oder Streifenprobe makroskopischen Dehnungen aus, werden die vernetzten Polymerketten innerhalb des Werkstoffes „gespannt“ (Bild 2).

Makroskopisch werden die Proben somit deutlich gelängt.

Füllstoffe, wie Ruß, die innerhalb des Polymernetzwerks sogenannte „Cluster“ bilden, brechen auseinander und reduzieren dadurch ihren mechanischen Widerstand gegen die aufgebrachte Verformung. Im sogenannten „jungfräulichen“ Zustand, bei mechanisch unbeanspruchten Proben, also dem unbeanspruchten Polymernetzwerk und den unbeanspruchten „Clustern“, ist die Werkstoffsteifigkeit hoch.

Für das Auseinanderziehen der Probe (Kurve 3) werden entsprechend hohe Kräfte oder Spannungen benötigt.

Diese partielle Zerstörung der „Cluster“ ist Ursache dafür, dass während des Entlastungszyklus (Kurve 4), die benötigte Kraft auf einem deutlich abgesenkten Niveau verläuft. Dreht man nun, wie oben beschrieben, die Belastungsrichtung erneut um, verläuft das Spannungs- Dehnungs-Diagramm zunächst erneut entlang der Kurve 4.

Sämtliche „Cluster“-Strukturen, die bis zum Erreichen des Endpunkts der Kurve 3 innerhalb des ersten Durchlaufs zerstört wurden, bleiben natürlich zerstört.

Daher folgt das Spannungs-Dehnungs-Diagramm erneut dem Kurvenverlauf von Segment 4. Erst eine weiter ansteigende Dehnung, wieder verbunden mit weiterhin steigenden Kräften, führt zu erneuten partiellen Zerstörungen und zu einem weiteren Auseinanderbrechen der noch vorhandenen „Cluster“.

Die Größe der „Cluster“, die der Zerstörung ausgesetzt sind, nimmt mit zunehmender Dehnung immer weiter ab. Zuerst sind natürlich die großen „Cluster“, die am Anfang des Spannungs-Dehnungs-Versuchs noch in „jungfräulichen“ Zustand in der Probe vorliegen, einer Zerstörung während des Experiments ausgesetzt. Erst bei höheren Dehnungen erfahren nun auch die kleineren Cluster eine weitere partielle Zerstörung.