Введение

Уплотнительные элементы используются в технических приложениях для предотвращения массопереноса между двумя компонентами или вспомогательными камерами. Желаемый профиль свойств достигается в основном за счет различных вариантов конструкции. Помимо полимера и необходимых добавок, используемый наполнитель также играет решающую роль в определении характеристик уплотнительного элемента, таких как прочность на сжатие, термическая и химическая стойкость.

Уплотнительные элементы подвергаются постоянным изменениям в условиях эксплуатации и окружающей среды. Они подвержены естественным, термоокислительным или механическим процессам старения и через определенное время подлежат замене. Условием экономической эффективности является использование уплотнительной прокладки в течение всего срока службы. Это означает, что уплотнительный элемент не должен быть заменен слишком рано, чтобы сэкономить на ненужных затратах на приобретение, и не должен быть заменен слишком поздно, чтобы предотвратить повреждение в результате утечки.

Развитие повреждений в уплотнительных элементах может быть обнаружено с помощью интеграции нескольких контрольных микросистем. Большинство из них связано с высокими затратами и высокой степенью сложности общей структуры.

Тюлень следит за своим ношением

Решение, которое можно реализовать более простым способом, - это использование интеллектуальных систем контроля. Как необходимая часть любого технического эластомерного композита, армирующий наполнитель также может быть электропроводящим. Когда эти электропроводящие наполнители смешиваются с резиновой матрицей, уплотнительный элемент становится электропроводящим выше порога перколяции, определенного системой, при подаче электрического напряжения. Текущие изменения диэлектрической проводимости соответствуют состоянию сети наполнителей и, следовательно, повреждениям в уплотнительном элементе.

Условия испытаний

Чтобы проиллюстрировать одновременное механическое и диэлектрическое поведение уплотнительного материала и то, как можно одновременно охарактеризовать прогрессирование механических повреждений, был приготовлен стирол-бутадиеновый каучук (SBR), наполненный 70 фразами сажи (N 234). Каучуковая матрица ведет себя как изолятор. Сажа N 234 является электропроводящей, поскольку ее поверхность имеет графитовую нанокристаллическую структуру. Здесь важно отметить, что количество сажи в 70 phr превышает порог перколяции, что является абсолютным условием для создания замкнутой сети наполнителей, обеспечивающей необходимые проводящие пути.

Одновременные механические и диэлектрические измерения проводились с помощью динамического механического анализатора DMA GABO Eplexor® от NETZSCH (рис. 1), который может быть оснащен специальными держателями образцов и диэлектрическим контроллером - оснащенным широкополосным диэлектрическим спектрометром (BDS), поставляемым Novocontrol GmbH - в режиме сжатия при комнатной температуре. В такой комбинации прибор также называется DIPLEXOR. Компрессионные зажимы служат в качестве электродов. Они электрически изолированы от остальной части прибора для того, чтобы диэлектрические свойства образца SBR были единственным измеряемым аспектом.

Образцы представляли собой цилиндры толщиной 2 мм и диаметром 10 мм. Образец был покрыт очень тонким слоем серебра, чтобы улучшить контакт с электродами и, следовательно, уменьшить паразитное поле. Диэлектрические спектры регистрировались в диапазоне частот от 1 до 105 Гц. Статическая сила увеличивалась от 20 до 40 Н с шагом 5 Н.

Результаты измерений

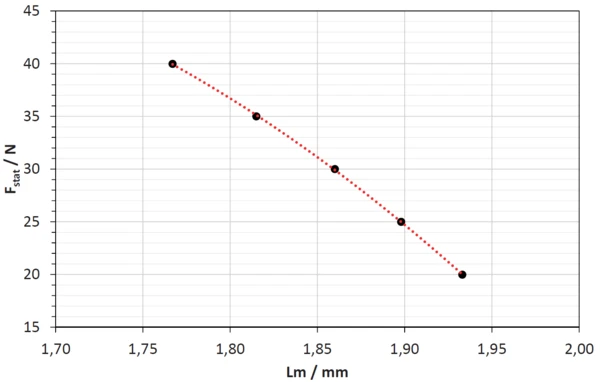

Если образец SBR сжимается с определенной статической силой, его толщина изменяется соответствующим образом. Увеличение амплитуды статической нагрузки еще больше уменьшает толщину образца. Такое поведение показано на рисунке 2. Изменение толщины до 30 % под действием механической нагрузки вполне соответствует процедурам установки уплотнений в реальных условиях.

Увеличение механической нагрузки приводит к увеличению внутреннего трения в образце SBR из-за диффузионных процессов, а также смещения или ориентации частиц наполнителя в направлении сжатия. Сеть наполнителей постепенно разрушается, и жесткость образца снижается. Таким образом, прогрессия повреждения связана с постепенным уменьшением плотности проводящих путей в образце.

Дополнительное приложение переменного электрического поля, E(ω), создает электрический ток в образце SBR, поскольку свободные носители электрического заряда получают возможность перемещаться вдоль поверхности кластеров сажи, которые образуют непрерывные проводящие пути от одной стороны к другой. Плотность электрического тока, J(ω), пропорциональна приложенному электрическому полю, как показано ниже:

где σ* - комплексная диэлектрическая проводимость, а ω=2πf - угловая частота. Комплексная проводимость, σ*, представляет собой меру перемещаемого заряда в единицу времени.

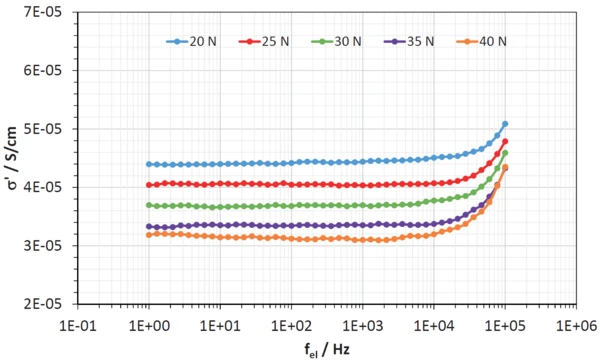

Изменение действительной части комплексной диэлектрической проводимости, σ*, при увеличении статической нагрузки показано на рисунке 3.

На частотах до 2000 Гц σ' не зависит от частоты и достигает плато, известного как DC-проводимость. При более высоких частотах σ' становится частотно-зависимым. Эта область называется диэлектрической дисперсией, поскольку изменение электрического поля не связано с мгновенным изменением поляризации образца.

Очевидно, что действительная часть комплексной диэлектрической проводимости σ' уменьшается во всем диапазоне частот по мере увеличения статической силы, что является следствием постепенного разрушения сети наполнителей. Этот факт связан с уменьшением плотности проводящих путей, которое происходит во всем образце SBR из-за процессов механического разрушения под действием статической нагрузки.

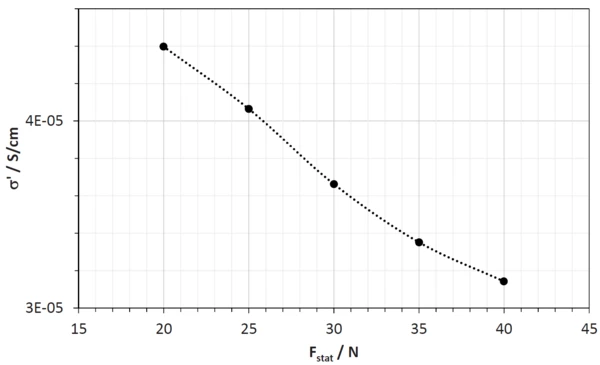

Таким образом, изменение σ ' в течение срока службы эластомерного уплотнительного материала может быть использовано в качестве интеллектуального способа мониторинга фактического состояния повреждения. Это поведение становится более очевидным, когда изменение действительной части комплексной диэлектрической проводимости, σ', обусловленное изменением статической нагрузки, рассматривается при заданной диэлектрической частоте, fel.

Рисунок 4 иллюстрирует эту зависимость при диэлектрической частоте fel, равной 10 Гц.

Рисунок 4 подтверждает зависимость между увеличением статической нагрузки и уменьшением комплексной диэлектрической проводимости. Это объясняется уменьшением плотности проводящих путей в образце SBR и позволяет отслеживать фактическое состояние повреждения сети наполнителей.

Заключение

Динамический механический анализ (ДМА) является основной системой контроля качества технических изделий, подвергающихся механическим нагрузкам. Диэлектрический анализ (DEA) способствует дальнейшему развитию процесса разработки технических изделий. Очень large доступный диапазон частот (по сравнению с ДМА) позволяет получить глубокое понимание внутренней динамики молекул. Это ценное представление о микроструктуре материала позволяет с минимальными усилиями сделать выводы о фактическом состоянии повреждения готового технического изделия во время активной эксплуатации, когда используются электропроводящие наполнители. Было показано, что текущие изменения диэлектрической проводимости соответствуют состоянию его наполнительной сети, а значит, и повреждениям в уплотнительном элементе.

Прибор DIPLEXOR 500 N обладает уникальным преимуществом: он позволяет определять диэлектрические свойства уплотнительных элементов при высокой механической нагрузке, чтобы определить сначала их свойства, а затем и реальные характеристики в процессе эксплуатации.