Wprowadzenie

Elementy uszczelniające są wykorzystywane w zastosowaniach technicznych do zapobiegania przenoszeniu masy między dwoma komponentami lub komorami pomocniczymi. Pożądany profil właściwości uzyskuje się przede wszystkim dzięki różnorodnym opcjom konstrukcyjnym. Oprócz polimeru i niezbędnych dodatków, zastosowany wypełniacz odgrywa również kluczową rolę w ustalaniu właściwości elementu uszczelniającego, takich jak wytrzymałość na ściskanie, odporność termiczna i chemiczna.

Elementy uszczelniające podlegają ciągłym zmianom w warunkach roboczych i środowiskowych. Podlegają naturalnym, termooksydacyjnym lub mechanicznym procesom starzenia i po pewnym czasie muszą zostać wymienione. Warunkiem opłacalności jest stosowanie uszczelki przez cały okres jej eksploatacji. Oznacza to, że element uszczelniający nie powinien być wymieniany zbyt wcześnie, aby zaoszczędzić na niepotrzebnych kosztach zakupu, ani zbyt późno, aby zapobiec uszkodzeniom spowodowanym wyciekiem.

Rozwój uszkodzeń w elementach uszczelniających można wykryć poprzez integrację kilku mikrosystemów kontrolnych. Większość z nich wiąże się z wysokimi kosztami i wysokim stopniem złożoności całej konstrukcji.

Foka monitoruje swoje zużycie

Rozwiązaniem, które można łatwiej zrealizować, jest zastosowanie inteligentnych systemów monitorowania. Jako niezbędny element każdego technicznego kompozytu elastomerowego, wypełniacz wzmacniający może również przewodzić prąd elektryczny. Gdy te elektrycznie przewodzące wypełniacze zostaną zmieszane z gumową matrycą, element uszczelniający staje się elektrycznie przewodzący powyżej specyficznego dla systemu progu perkolacji po przyłożeniu napięcia elektrycznego. Bieżące zmiany przewodności dielektrycznej są zgodne ze stanem sieci wypełniaczy, a tym samym z uszkodzeniem elementu uszczelniającego.

Warunki testu

Aby zilustrować jednoczesne zachowanie mechaniczne i dielektryczne materiału uszczelniającego oraz sposób, w jaki można scharakteryzować postęp uszkodzeń mechanicznych w tym samym czasie, przygotowano kauczuk butadienowo-styrenowy (SBR) wypełniony sadzą węglową (N 234) o stężeniu 70 phr. Matryca gumowa zachowuje się jak izolator. SadzaTemperatura i atmosfera (gaz przedmuchujący) wpływają na wyniki zmiany masy. Zmieniając atmosferę z np. azotu na powietrze podczas pomiaru TGA, można oddzielić i oznaczyć ilościowo dodatki, np. sadzę, i polimer luzem.Sadza N 234 przewodzi prąd elektryczny, ponieważ jej powierzchnia ma strukturę nanokrystalitów grafitowych. W tym miejscu należy zauważyć, że ilość sadzy wynosząca 70 phr jest powyżej progu perkolacji, co jest absolutnym warunkiem wstępnym do zbudowania zamkniętej sieci wypełniacza zapewniającej niezbędne ścieżki przewodzące.

Jednoczesne pomiary mechaniczne i dielektryczne przeprowadzono za pomocą dynamicznego analizatora mechanicznego DMA GABO Eplexor® firmy NETZSCH (rysunek 1), który może być wyposażony w specjalne uchwyty na próbki i kontroler dielektryczny - wyposażony w szerokopasmowy spektrometr dielektryczny (BDS) dostarczony przez Novocontrol GmbH - w trybie kompresji w temperaturze pokojowej. W tej kombinacji urządzenie jest również nazywane DIPLEXOR. Zaciski kompresyjne służą jako elektrody. Są one elektrycznie odizolowane od reszty urządzenia, aby zapewnić, że właściwości dielektryczne próbki SBR są jedynym mierzonym aspektem.

Próbki były cylindrami o grubości 2 mm i średnicy 10 mm. Próbka została pokryta bardzo cienką warstwą srebra w celu poprawy kontaktu z elektrodami, a tym samym zmniejszenia pola rozproszonego. Widma dielektryczne rejestrowano w zakresie częstotliwości od 1 Hz do 105 Hz. Siła statyczna została zwiększona z 20 N do 40 N w krokach co 5 N.

Wyniki pomiarów

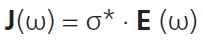

Jeśli próbka SBR jest ściskana z określoną siłą statyczną, jej grubość odpowiednio się zmienia. Zwiększenie amplitudy obciążenia statycznego dodatkowo zmniejsza grubość próbki. Zachowanie to przedstawiono na rysunku 2. Zmiana grubości do 30% spowodowana obciążeniem mechanicznym koreluje dość dobrze z procedurami instalacji uszczelek w rzeczywistych zastosowaniach.

Zwiększenie obciążenia mechanicznego zwiększa tarcie wewnętrzne w próbce SBR z powodu procesów dyfuzji, a także przemieszczenia lub orientacji cząstek wypełniacza w kierunku ściskania. Sieć wypełniacza jest stopniowo niszczona, a sztywność próbki maleje. W związku z tym postęp uszkodzenia wiąże się ze stopniowym spadkiem gęstości ścieżek przewodzenia w próbce.

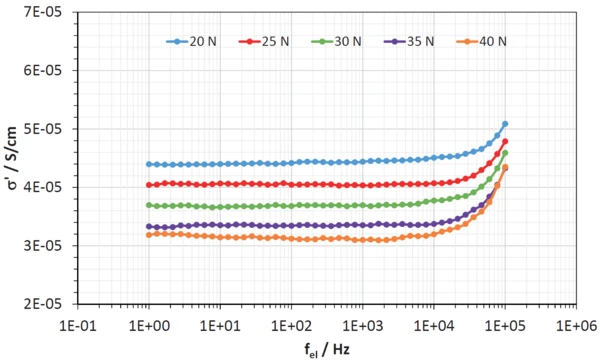

Dodatkowe zastosowanie zmiennego pola elektrycznego, E(ω), generuje prąd elektryczny w próbce SBR, ponieważ wolne nośniki ładunku elektrycznego zyskują zdolność poruszania się wzdłuż powierzchni klastrów sadzy, które tworzą ciągłe ścieżki przewodzenia z jednej strony na drugą. Gęstość prądu elektrycznego, J(ω), jest proporcjonalna do przyłożonego pola elektrycznego, zgodnie z poniższym wzorem:

gdzie σ* jest złożoną przewodnością dielektryczną, a ω=2πf jest częstotliwością kątową. Złożona przewodność, σ*, reprezentuje miarę transportowanego ładunku na jednostkę czasu.

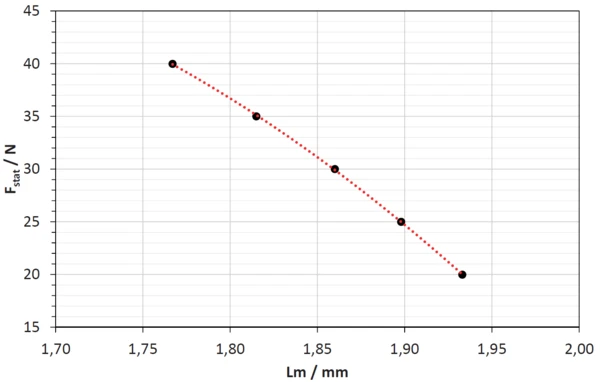

Zmiany rzeczywistej części złożonej przewodności dielektrycznej, σ*, spowodowane wzrostem obciążenia statycznego pokazano na rysunku 3.

Przy częstotliwościach do 2000 Hz σ' jest niezależne od częstotliwości i osiąga wartość plateau znaną jako przewodność DC. Przy wyższych częstotliwościach σ' staje się zależne od częstotliwości. Obszar ten nazywany jest dyspersją dielektryczną, ponieważ zmiana pola elektrycznego nie jest związana z chwilową zmianą polaryzacji próbki.

Oczywiście rzeczywista część złożonej przewodności dielektrycznej, σ ', maleje w całym zakresie częstotliwości wraz ze wzrostem siły statycznej, w wyniku postępującego niszczenia sieci wypełniacza. Fakt ten jest skorelowany ze zmniejszeniem gęstości ścieżki przewodzenia, która występuje w całej próbce SBR z powodu procesów mechanicznego niszczenia spowodowanych przyłożonym obciążeniem statycznym.

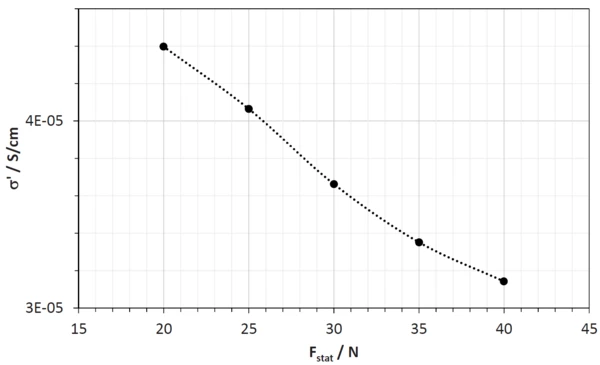

W związku z tym zmiany σ ' podczas okresu eksploatacji elastomerowego materiału uszczelniającego mogą być wykorzystywane jako inteligentny sposób monitorowania rzeczywistego stanu uszkodzenia. Zachowanie to staje się bardziej widoczne, gdy badana jest zmiana rzeczywistej części złożonej przewodności dielektrycznej σ', która jest spowodowana zmiennym obciążeniem statycznym przy danej częstotliwości dielektrycznej.

Rysunek 4 ilustruje tę zależność przy częstotliwości dielektrycznej fel wynoszącej 10 Hz.

Rysunek 4 potwierdza zależność między rosnącym obciążeniem statycznym a malejącą złożoną przewodnością dielektryczną. Jest to związane ze spadkiem gęstości ścieżek przewodzenia w próbce SBR i pozwala na monitorowanie rzeczywistego stanu uszkodzenia sieci wypełniacza.

Wnioski

Dynamiczna analiza mechaniczna (DMA) jest głównym systemem kontroli jakości produktów technicznych poddawanych obciążeniom mechanicznym. Analiza dielektryczna (DEA) dodatkowo wspiera proces rozwoju produktów technicznych. Bardzo large dostępny zakres częstotliwości (w porównaniu do DMA) pozwala na dogłębne molekularne zrozumienie wewnętrznej dynamiki. Ten cenny wgląd w mikrostrukturę materiału pozwala na wyciągnięcie wniosków - przy minimalnym wysiłku - na temat rzeczywistego stanu uszkodzenia gotowego produktu technicznego podczas aktywnej pracy, gdy stosowane są wypełniacze przewodzące prąd elektryczny. Wykazano, że bieżące zmiany przewodności dielektrycznej są zgodne ze stanem sieci wypełniaczy, a tym samym z uszkodzeniami w elemencie uszczelniającym.

Urządzenie DIPLEXOR 500 N oferuje unikalną zaletę: pozwala na scharakteryzowanie właściwości dielektrycznych elementów uszczelniających pod dużym obciążeniem mechanicznym, w celu określenia najpierw ich właściwości, a następnie ich rzeczywistej wydajności podczas pracy.