Einleitung

In technischen Anwendungen werden Dichtungselemente eingesetzt, um einen Stoffaustausch zwischen zwei Komponenten oder Hilfskammern zu verhindern. Das gewünschte Eigenschaftsprofil wird vor allem aufgrund der Vielzahl der Gestaltungsmöglichkeiten erhalten. Neben dem Polymer und den erforderlichen Additiven spielt auch der verwendete Füllstoff eine entscheidende Rolle bei der Festlegung der Eigenschaften eines Dichtungselements wie Druckfestigkeit, thermische und chemische Beständigkeit.

Dichtungselemente sind ständigen Veränderungen der Betriebs- und Umweltbedingungen ausgesetzt. Sie unterliegen natürlichen, thermoxidativen oder mechanischen Alterungsprozessen und müssen nach einer gewissen Zeit ausgetauscht werden. Kosteneffizient ist es, eine Dichtung über ihre gesamte Lebensdauer zu nutzen. Das heißt, sie sollte nicht zu früh ersetzt werden, um unnötige Anschaffungskosten zu sparen, jedoch auch nicht zu spät, um Leckschäden zu vermeiden.

Durch Integration mehrerer Mikroregelsysteme lässt sich die Schadensentwicklung in Dichtungselementen verfolgen. Dies ist meist mit hohen Kosten verbunden und führt zu einer hohen Komplexität in der Gesamtstruktur.

Eine Dichtung überwacht ihren eigenen Verschleiß

Eine einfachere Lösung könnte sein, intelligente Überwachungssysteme einzusetzen. Der verstärkende Füllstoff – in technischen Elastomerverbundwerkstoffen ein notwendiger Bestandteil – kann auch elektrisch leitfähig sein. Wenn diese elektrisch leitfähigen Füllstoffe in die Gummimatrix eingemischt werden, wird das Dichtungselement beim Anlegen einer elektrischen SpannungSpannung ist definiert als Kraftniveau, das auf eine Probe mit definiertem Querschnitt aufgebracht wird (Spannung = Kraft/Fläche). Proben mit runden oder rechteckigen Querschnitten können komprimiert oder gestreckt werden. Elastische Materialien, wie Elastomere, können bis um das 5- oder 10-fache ihrer ursprünglichen Länge gedehnt werden.Spannung oberhalb einer systemspezifischen Perkolationsschwelle elektrisch leitfähig. Die aktuelle Änderung der dielektrischen Leitfähigkeit entspricht dem Zustand des Füllstoffnetzwerks und damit der Beschädigung des Dichtungselements.

Messbedingungen

Um das mechanische und dielektrische Verhalten eines Dichtungsmaterials und gleichzeitig den Verlauf der mechanischen Schädigung zu veranschaulichen, wurde ein Styrol-Butadien-Kautschuk (SBR), gefüllt mit 70 phr Ruß (N 234), vorbereitet. Die Kautschukmatrix verhält sich wie ein Isolator. Dagegen ist der Ruß N 234 elektrisch leitfähig, da seine Oberfläche eine grafitische Nanokristallitstruktur aufweist. Dabei ist zu beachten, dass der RußTemperatur und Atmosphäre (Spülgas) beeinflussen die Ergebnisse der Massenänderung. Durch Änderung des Atmosphärenspülgases von Stickstoff auf synthetische Luft während der TG-Messung werden die Auftrennung und Quantifizierung von Additiven, z.B. Ruß, und des Bulk-Polymers realisiert.Rußanteil von 70 phr über dem Perkolationsschwellwert liegt, was zwingende Voraussetzung für den Aufbau eines geschlossenen Füllstoffnetzwerkes ist, das die notwendigen Leitungspfade bereitstellt.

Die simultan ablaufenden mechanischen und dielektrischen Messungen wurden mit dem dynamisch-mechanischen Analysator DMA GABO Eplexor® von NETZSCH (Abbildung 1), der mit speziellen Probenhaltern und einem dielektrischen Regler ausgestattet werden kann, in Verbindung mit einem Breitbandspektrometer (BDS) der Novocontrol GmbH im Kompressionsmodus bei Raumtemperatur durchgeführt. In dieser Kombination wird das Gerät auch als DIPLEXOR bezeichnet. Die Kompressionsklemmen dienen als Elektroden. Sie sind vom übrigen Gerät galvanisch abgetrennt, um sicherzustellen, dass einzig und allein die elektrischen Eigenschaften der SBR-Probe gemessen werden.

Die Proben waren Zylinder mit einer Dicke von 2 mm und einem Durchmesser von 10 mm. Sie wurden mit einer sehr dünnen Silberschicht beschichtet, um den Kontakt mit den Elektroden zu verbessern und somit das Streufeld zu reduzieren. Die dielektrischen Spektren wurden in einem Frequenzbereich zwischen 1 Hz und 105 Hz aufgezeichnet. Die statische Kraft wurde in 5-N-Schritten von 20 N auf 40 N erhöht.

Messergebnisse

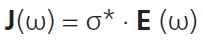

Wird die SBR-Probe mit einer definierten statischen Kraft komprimiert, ändert sich ihre Dicke dementsprechend. Erhöht man die statische Lastamplitude, wird die Probendicke weiter reduziert. Dieses Verhalten ist in Abbildung 2 dargestellt. Eine Dickenänderung von bis zu 30 % durch mechanische Belastung stimmt gut mit den Installationsverfahren für Dichtungen in realen Applikationen überein.

Eine Erhöhung der mechanischen Last erhöht die innere Reibung in der SBR-Probe aufgrund von Diffusionsprozessen sowie der Verschiebung oder Ausrichtung der Füllstoffpartikel in Verdichtungsrichtung. Das Füllstoffnetzwerk wird zunehmend zerstört und die Steifigkeit der Probe nimmt ab. Daher ist der Schadensverlauf mit einer allmählichen Abnahme der DichteDie Massen-Dichte ist definiert als Verhältnis zwischen Masse und Volumen.Dichte der Leitungspfade innerhalb der Probe verbunden.

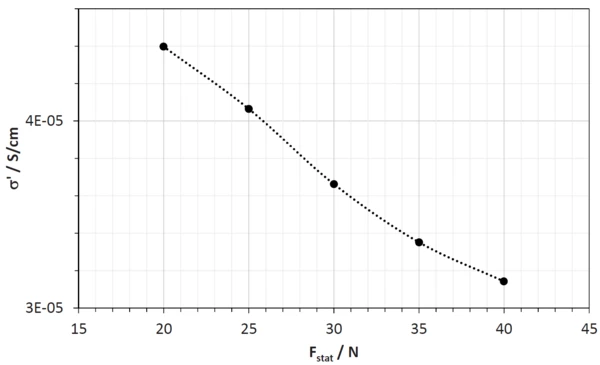

Eine zusätzliche Anwendung eines elektrischen Wechselfeldes E(ω) generiert einen elektrischen Strom innerhalb der SBR-Probe, da die freien elektrischen Ladungsträger die Fähigkeit erlangen, sich entlang der Oberfläche von Rußclustern zu bewegen, die kontinuierliche Leitungspfade von einer Seite zur anderen bilden. Die elektrische Stromdichte J(ω) ist proportional zum angelegten elektrischen Feld wie folgt:

wobei σ* die komplexe dielektrische Leitfähigkeit und ω=2πf die Kreisfrequenz darstellen. Die komplexe Leitfähigkeit σ* ist ein Maß für die pro Zeiteinheit transportierte Ladung.

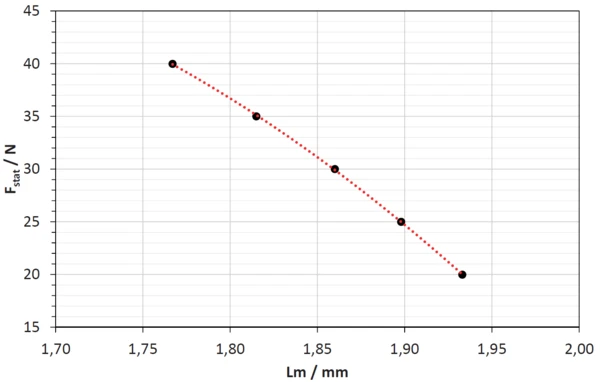

Die Änderung im Realteil der komplexen dielektrischen Leitfähigkeit σ* aufgrund des Anstiegs der statischen Last ist in Abbildung 3 gezeigt.

Bei Frequenzen bis zu 2000 Hz ist σ‘ frequenzunabhängig und erreicht einen Plateauwert, die sogenannte DC-Leitfähigkeit. Dieser Bereich wird als dielektrische Dispersion bezeichnet, da die Variation im elektrischen Feld nicht mit einer unmittelbaren Änderung der Polarisierung der Probe verbunden ist.

Offensichtlich nimmt der Realteil der komplexen dielektrischen Leitfähigkeit σ über den gesamten Frequenzbereich ab, wenn sich die statische Kraft infolge der fortschreitenden Zerstörung des Füllstoffnetzes erhöht. Dies ist mit einer Verringerung der Dichte der Leitungspfade verbunden, die über die gesamte SBR-Probe hinweg aufgrund mechanischer Zerstörungsprozesse infolge der aufgebrachten statischen Last auftritt.

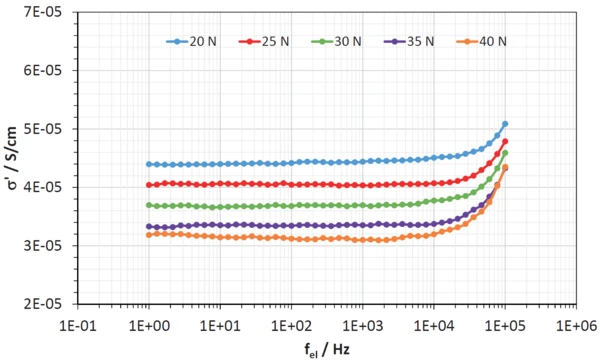

Deshalb kann die Änderung von σ ‘ während der Lebensdauer eines elastomeren Dichtungsmaterials als intelligente Möglichkeit zur Überwachung des tatsächlichen Schadenzustands genutzt werden. Diese Verhalten wird offensichtlicher, wenn die Änderung des Realteils der komplexen dielektrischen Leitfähigkeit σ‘, die auf eine unterschiedliche statische Belastung zurückzuführen ist, bei einer gegebenen dielektrischen Frequenz fel untersucht wird.

Abbildung 4 veranschaulicht diese Abhängigkeit bei einer dielektrischen Frequenz fel von 10 Hz und bestätigt den Zusammenhang zwischen der ansteigenden statischen Last und der abnehmenden komplexen dielektrischen Leitfähigkeit. Dies ist auf die Dichteabnahme der Leitungspfade innerhalb der SBR-Probe zurückzuführen und ermöglicht die Überwachung des tatsächlichen Schadenszustands des Füllernetzwerks.

Zusammenfassung

Die dynamisch-mechanische Analyse (DMA) ist eines der wichtigsten Qualitätskontrollsysteme für technische Produkte unter mechanischer Belastung. Weiterhin unterstützt die dielektrische Analyse (DEA) den Entwicklungsprozess technischer Produkte. Der sehr große zur Verfügung stehende Frequenzbereich (im Vergleich zur DMA) ermöglicht ein tiefes molekulares Verständnis der inneren Dynamik. Die Verwendung elektrisch leitfähiger Füllstoffe ermöglicht es, mit minimalem Aufwand in die Mikrostruktur des Materials hinein blicken zu können und damit Rückschlüsse auf den tatsächlichen Schadenszustand eines in Betrieb befindlichen technischen Produktes zu erhalten.

Es konnte hier gezeigt werden, dass die gegenwärtigen Änderungen der dielektrischen Leitfähigkeit dem Zustand des Füllstoffnetzwerks und somit der Beschädigung des Dichtungselements entsprechen.

Der DIPLEXOR 500 N bietet einen einzigartigen Vorteil: Das Gerät erlaubt die Charakterisierung der dielektrischen Eigenschaften eines Dichtungselements unter hoher mechanischer Belastung, um zunächst deren Eigenschaften und später deren tatsächlichen Leistung im Betrieb zu bestimmen.