Измерение изменений молекулярной массы и реологии, связанных с деградацией, в процессе переработки поликапролактона

Введение

Поликапролактон (PCL) - это синтетический полимер, который в последнее время привлекает все большее внимание благодаря своей биоразлагаемости. Чаще всего он используется в производстве полиуретанов или в качестве пластификатора для других полимеров, таких как ПВХ. Благодаря низкой температуре плавления он также часто используется в литье и прототипировании, а также применяется в качестве сырья в некоторых системах аддитивного производства (3D-печати). Наконец, он также используется в некоторых областях доставки лекарств в качестве механизма контроля высвобождения, как и полимолочная кислота (PLA) или полимолочно-гликолевая кислота (PLGA). Потенциальное преимущество перед PLA и PLGA заключается в том, что PCL имеет более медленную скорость деградации и, следовательно, может обеспечивать более медленное высвобождение лекарств.

Как и у всех полимеров, молекулярные свойства PCL (например, молекулярная масса) сильно влияют на его объемные свойства, такие как прочность, жесткость и текучесть расплава. Будучи биоразлагаемым, PCL подвержен высокому риску деградации во время таких процессов, как экструзия и формование, особенно при высоких температурах. В литературе описаны некоторые механизмы, позволяющие снизить этот риск. Например, экструзия в присутствии диоксида углерода (CO2) может снизить вязкость расплава PCL, действуя как "молекулярная смазка". Снижение вязкости полимера уменьшает температуру, при которой можно проводить экструзию, и тем самым может защитить полимер от разрушения в процессе [1].

В этой заметке по применению коммерчески доступный образец PCL экструдировали отдельно и в присутствииCO2. Для изучения вязкости расплава полимера использовалась вращательная реометрия, а измерения ГПХ по методу Малверна проводились для первичного образца до и после экструзии.

Методы

Образец PCL экструдировали на настольном экструдере Rondol при скорости вращения шнека 30 об/мин через фильеру с прорезью 1 мм как в присутствии (150 °C), так и в отсутствии (160 °C)CO2 [1].

Вязкость расплавов образцов также измеряли на ротационном реометре Kinexus Ultra+ с использованием активного колпака с пластинами-пельтье при 150°C и параллельных пластин диаметром 20 мм и измерительным зазором 1 мм. Для определения комплексной вязкости образца проводилась частотная развертка. Измерения проводились под продувкой азотом для снижения риска окислительной деградации.

Три образца были измерены методом многодетекторной ГПХ на системе Malvern OMNISEC, включающей детекторы показателя преломления (RI), УФ-Вид, светорассеяния (прямоугольное светорассеяние (RALS) и малоугловое светорассеяние (LALS)), а также вискозиметр (IV). Образцы растворяли до концентрации около 3 мг/мл и разделяли на двух колонках Malvern T6000M SVB со смешанным слоем.

Результаты испытаний

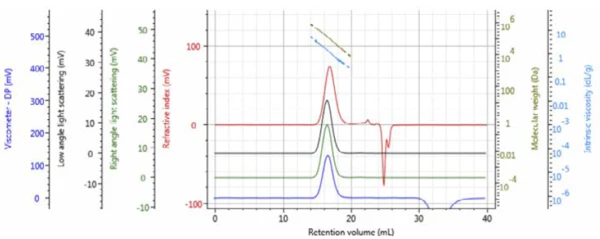

На рисунке 1 показана хроматограмма девственного образца PCL. Как видно, образец хорошо разрешен, а соотношение сигнал/шум хорошее для всех детекторов. На хроматограмму наложены измеренные молекулярная масса и внутренняя вязкость.

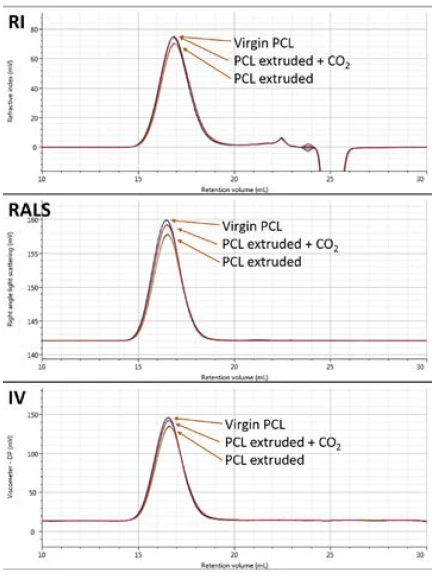

На рис. 2 показаны наложения детекторов RI, RALS и вискозиметра для образцов, полученных в результате первичной обработки, экструзии и экструзии сCO2. На хроматограммы наложены результаты трехкратных измерений каждого образца. Small видны различия между разными детекторами. Несмотря на различия small, повторяемость измерений отличная.

В таблице 1 приведены расчетные цифровые результаты для этих образцов. Средняя измеренная молекулярная масса первичного PCL составляет 114,6 КДа. После экструзии этот показатель снизился до 103,8 КДа; однако, когдаCO2 был закачан непосредственно в ствол экструдера, это позволило проводить экструзию при температуре на 10°C ниже. В результате использованияCO2 и снижения температуры экструзии удалось снизить деградацию полимера примерно на 40% и сохранить молекулярную массу на уровне 108,1 КДа. Аналогичная, хотя и менее четко выраженная тенденция наблюдается и в других измеренных параметрах, таких как собственная вязкость и гидродинамический радиус образцов.

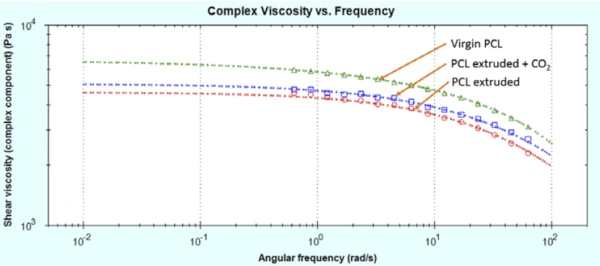

Затем образцы были измерены на ротационном реометре, чтобы узнать, как эти молекулярные изменения повлияли на их объемные свойства (вязкость расплава). Вязкость расплава обычно сильно зависит от молекулярной массы образца. Та же тенденция прослеживается и в данных по реологии вращения.

Таблица 1: Результаты измерений для трех образцов ПЛК с помощью многодетекторного SEC

Девственный ПЛК | Экструдированный ПЛК | Экструдированный ПЛК +CO2 | ||||

|---|---|---|---|---|---|---|

Измерение | Среднее | % RSD | Среднее | % RSD | Среднее | % RSD |

| RV (мл) | 16.84 | 0.01142 | 16.9 | 0.08211 | 16.87 | 0.04973 |

| Mn (г/моль) | 73,660 | 0.7468 | 66,380 | 1.656 | 69,420 | 0.5563 |

| Mw (г/моль) | 114,600 | 0.1184 | 103,800 | 0.1682 | 103,11 | 0.1908 |

| МВт/МН | 1.556 | 0.6447 | 1.564 | 1.656 | 1.557 | 0.4961 |

| IVw (дл/г) | 1.244 | 0.1226 | 1.183 | 0.01061 | 1.186 | 0.5057 |

| Rh(ŋ)w (нм) | 12.7 | 0.06067 | 12.6 | 0.0539 | 12.24 | 0.2383 |

| M-H a | 0.6797 | 1.494 | 0.6806 | 2.391 | 0.694 | 1.775 |

| M-H log K (дл/г) | -3.327 | -1.552 | -3.323 | -2.454 | -3.402 | -1.871 |

| Восстановление (%) | 98.44 | 0.03634 | 94.54 | 0.08072 | 97.3 | 0.2655 |

Как видно на рисунке 3, девственный PCL имеет самую высокую вязкость расплава. Образец, экструдированный в отсутствиеCO2, имеет более низкую вязкость расплава. Это частично компенсируется экструзией образца в присутствииCO2 при более низкой температуре экструзии.

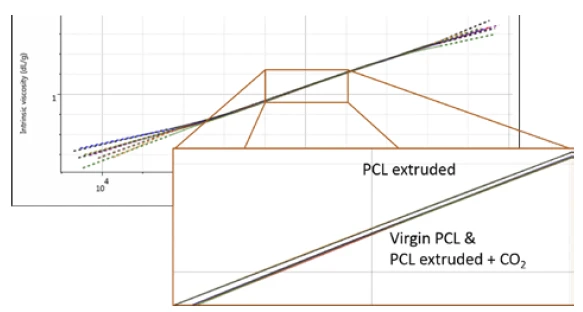

Наконец, были изучены данные многодетекторной ГПХ, чтобы выяснить, произошли ли какие-либо изменения в структуре PCL в результате экструзии. График Марка-Хоувинка показывает внутреннюю вязкость как функцию молекулярной массы и поэтому может использоваться для оценки изменений в молекулярной структуре и конформации. Чаще всего он используется при изучении разветвленности полимеров.

При первом взгляде на график Марка-Хоувинка для образцов PCL кажется, что они хорошо накладываются друг на друга и изменений в структуре полимера не наблюдается. Однако при ближайшем рассмотрении оказывается, что образец, экструдированный в отсутствиеCO2 (т. е. наиболее деградированный), также претерпел small изменения в структуре. На рисунке 4 показано наложение результатов трехкратных измерений, демонстрирующих воспроизводимость этой чрезвычайно small, но очевидной разницы.

Это изменение может быть связано с ухудшением разветвленности образца, однако этот образец считался линейным. Также это может быть связано с различиями small, вызванными некоторой гидратацией полимера, который не был высушен перед экспериментами. Тем не менее, этот результат представляет собой интересную перспективу для дальнейших исследований.

Выводы

Результаты, представленные в этой заметке, демонстрируют, как условия обработки могут влиять как на основные, так и на объемные свойства полимера, такого как PCL. Молекулярная масса и вязкость расплава образца PCL снижались при экструзии в отсутствиеCO2 при температуре 150°C. Однако этот эффект был частично сглажен включениемCO2 в процесс экструзии. Взаимодействуя с некоторыми молекулами в образце,CO2 эффективно действует как 4 "молекулярная смазка", снижая вязкость образца. Это означает, что PCL можно экструдировать при более низкой температуре, что, в свою очередь, защищает полимер от некоторых наблюдаемых деградационных процессов.

Это различие было успешно замечено на молекулярном уровне с помощью многодетекторной ГПХ и на объемном уровне с помощью ротационной реометрии. Таким образом, обе технологии могут быть использованы для корреляции изменений на молекулярном уровне с изменениями, наблюдаемыми в конечном продукте.

Пониженная вязкость расплава, обусловленная более низкой молекулярной массой, вероятно, повлияет на любую форму, изготовленную с использованием этого образца. Это также может повлиять на кристалличность и механические свойства, а затем, в случае применения для доставки лекарств, повлиять на время высвобождения препарата. Поэтому любые продукты, созданные из этого образца, скорее всего, будут иметь более широкие допуски на характеристики и большую вариативность. С другой стороны, при экструзии сCO2 этот эффект смягчается, и использование этой процедуры, скорее всего, защитит характеристики продукта.

Использование нескольких технологий для определения характеристик полимера позволяет четко измерить и понять основные изменения, происходящие с полимером в процессе экструзии и переработки. Понимая и контролируя эти изменения с помощью таких стратегий, как экструзия сCO2, производители могут поддерживать более высокое качество продукции и более жесткий контроль над качеством продукции, сокращая количество отказов и увеличивая стоимость продукции.