Введение

Порошок обычно рассматривается как материал, состоящий из частиц. Однако он содержит воздух (между частицами), а также влагу, поскольку частицы могут поглощать воду, если они хранятся во влажной атмосфере. Эти три компонента (частицы, воздух и вода) влияют на процесс обработки порошков. Например, очень мелкие частицы с высоким сродством к воде могут затвердевать во время производства, хранения или транспортировки, что влияет на текучесть порошка и, следовательно, приводит к увеличению времени обработки.

Экспериментальный

Ротационный реометр Kinexus сравнивает текучесть различных порошков в ходе быстрых и простых измерений по методу Фримана [1]. Для этого используются чашка и 2-лопастная верхняя геометрия (рис. 1). Контроль температуры обеспечивается цилиндрическим картриджем, в который вставляется нижняя геометрия (чашка). Поскольку результаты очень сильно зависят от предварительной подготовки порошка, очень важно готовить различные образцы в абсолютно одинаковых условиях: Одинаковое количество образца, одинаковые параметры предварительного кондиционирования (например, определенная скорость и время вращения).

Условия измерения

В следующем методе сравнивается текучесть двух различных смазочных порошков (обозначенных как 1 и 2). Во время измерений двухлопастная лопасть с определенной скоростью опускается в чашу с образцом до полного погружения в порошок, а затем лопасть поднимается, возвращаясь в исходное положение. Дополнительно к осевой скорости применяется контролируемая скорость вращения. В таблице 1 приведены условия проведения испытаний.

Таблица 1: Условия измерений

| Прибор | Kinexus ultra+, цилиндрический картридж |

|---|---|

| Верхняя геометрия | Мешалка со сменной 2-лопастной системой |

| Нижняя геометрия | Чаша из алюминия, диаметр 37 мм |

| Осевая скорость | 1 мм∙с-1 (вниз), -1 мм∙с-1 (вверх) |

| Скорость вращения | 5 рад∙с-1 |

| Зазор | 70 мм - 35 мм (ВНИЗ), 35 мм - 70 мм (ВВЕРХ) |

Результаты измерений

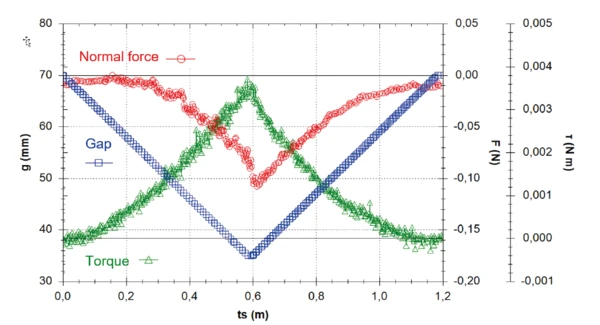

Регистрировались крутящий момент и нормальная сила, необходимая для вращения двухлопастной лопатки и ее движения в порошке при контролируемой скорости вращения и осевой скорости.

На рисунке 2 показан результат измерения, проведенного на смазке 1. Чем дальше лопатка погружается в порошок (испытание DOWN), тем больший крутящий момент требуется для поддержания постоянной скорости вращения. При опускании лопатки с 70 до 35 мм крутящий момент увеличивается с 0 до 4 мН.м. Нормальная сила не начинает уменьшаться, пока лопатка не пройдет почти половину пути. За время испытания ВНИЗ она уменьшается на 100 мН.

Как только весло движется вверх, оба сигнала ведут себя симметрично: Крутящий момент снова уменьшается, а нормальная сила увеличивается, и оба сигнала достигают значения 0 в конце измерения (поскольку лопатка находится вне порошка и вращается в воздухе).

Сигналы крутящего момента и нормальной силы связаны с сопротивлением порошка течению. Чем глубже лопатка погружена в образец, тем большее сопротивление оказывает порошок осевым и вращательным движениям геометрии.

Следует отметить, что измерение занимает немногим более одной минуты как в направлении вниз, так и вверх (время в оба конца).

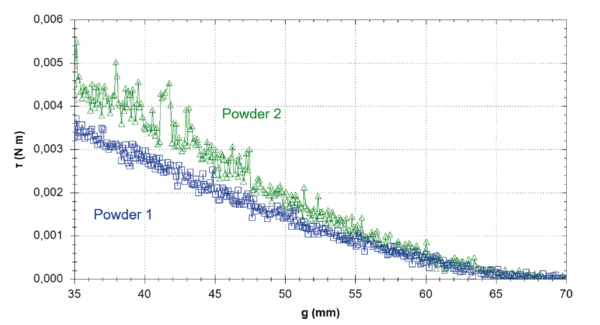

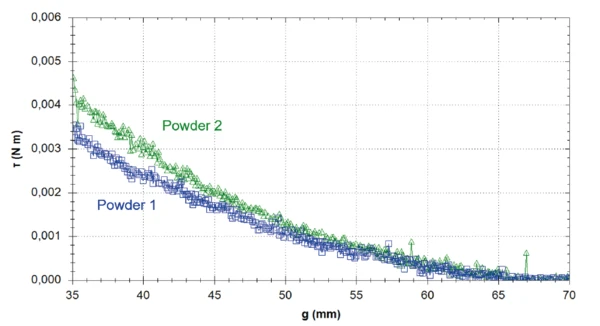

На рисунках 3 и 4 сравнивается крутящий момент для обоих продуктов при движении лопатки вниз в порошок (рисунок 3) и вверх (рисунок 4). В обоих направлениях теста для поддержания постоянной скорости вращения порошка 2 требуется более высокий крутящий момент, т.е. этот порошок демонстрирует более высокое сопротивление потоку и, следовательно, более низкую текучесть. Кроме того, сигнал этого образца более шумный.

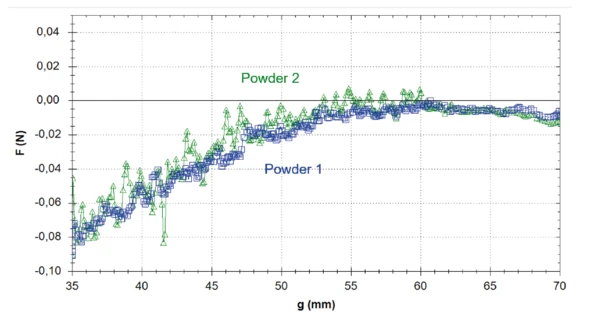

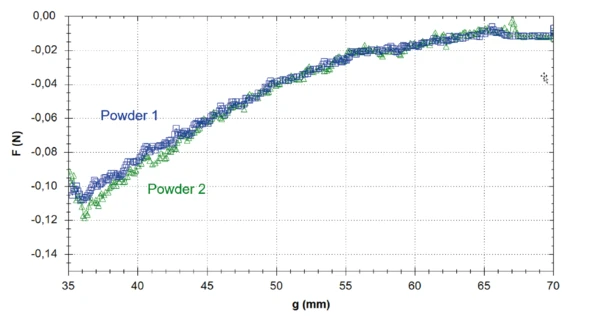

На рисунках 5 и 6 показана нормальная сила обоих порошков во время испытаний DOWN (рисунок 5) и UP (рисунок 6). Хотя кривые обоих материалов очень похожи, они отличаются по уровню шума: Для обоих направлений испытания нормальная сила более шумная для порошка 2, так же как и сигналы крутящего момента.

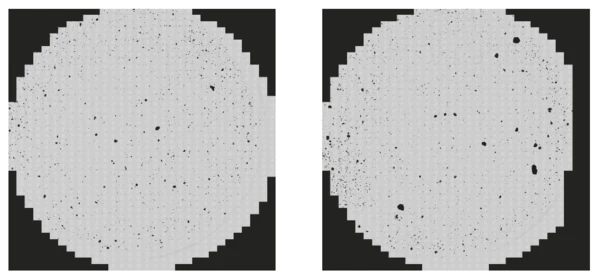

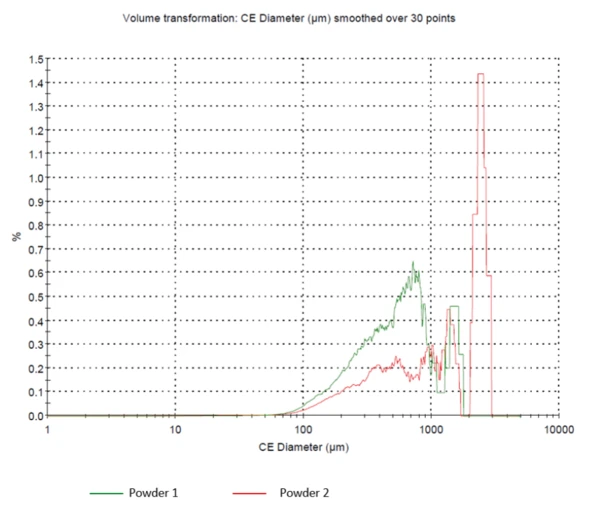

Автоматические микроскопические изображения обоих порошков (рис. 7) можно связать с их реологическим поведением: Порошок 2 содержит более крупные частицы, чем порошок 1, и поэтому обладает меньшей способностью к течению. Кривые объемного распределения для обоих образцов, представленные на рис. 8, а также их объемное распределение частиц по размерам Dv10, Dv50 и Dv90, приведенные в табл. 2, подтверждают этот визуальный результат.

Таблица 2: Объемный гранулометрический состав порошков смазочных материалов для буксировки 2

| D(v,0.1) [мкм] | D(v,0.5) [мкм] | D(v,0.9) [мкм] | |

|---|---|---|---|

| Порошок 1 | 199.2 | 570.5 | 1436.6 |

| Порошок 2 | 256.0 | 1348.9 | 2582.2 |

Заключение

Текучесть двух смазочных порошков сравнивалась с помощью метода Фримана на ротационном реометре Kinexus. Для этого метода лопатка погружалась с определенной осевой и вращательной скоростью в чашку, заполненную образцом. Были обнаружены различия в кривых крутящего момента, необходимого для поддержания постоянной скорости вращения лопатки. Более высокий крутящий момент связан с большим сопротивлением потоку, т.е. с уменьшением текучести. Объемное распределение частиц порошков по размеру коррелировало с результатами: Продукт, содержащий частицы larger, обладал меньшей текучестью.

Такие испытания проводятся очень быстро и могут быть интерпретированы с одного взгляда путем сравнения кривых.