Einleitung

Ein Pulver besteht im Allgemeinen aus Partikeln. Zwischen den Partikeln befindet sich Luft und Feuchtigkeit, die je nach Lagerung von den Partiken absorbiert werden kan. Diese drei Komponenten (Partikel, Luft, Feuchtigkeit) beeinflussen die Verarbeitung des Pulvers. So können beispielsweise sehr feine Pulver mit hoher Wassseraffinität während der Herstellung, der Lagerung oder des Transports verklumpen, was die Fließfähigkeit des Pulvers beeinträchtigt und somit zu längeren Verarbeitungszeiten führt.

Experimenteller Teil

Mit dem Rotationsrheometer Kinexus lässt sich die Fließfähigkeit unterschiedlicher Pulver mittels schnellen und einfachen Messungen nach der Freeman-Methode [1] vergleichen. Dafür wird ein Becher und ein 2-Blatt- Paddel verwendet (Abbildung 1). Die Temperaturregelung erfolgt mittels Zylinder-Temperiermodul, in das die untere Geometrie (Becher) eingeführt wird. Da die Ergebnisse stark von der Konditionierung des Pulvers abhängig sind, ist eine Probenvorbereitung unter gleichen Bedingungen entscheidend: Gleiche Probeneinwaage, gleiche Konditionierungsparameter (z.B. definierte Geschwindigkeit und Rotationszeit).

Messbedingungen

Der Vergleich der Fließfähigkeit zweier unterschiedlicher Schmierstoffpulver (bezeichnet als Pulver 1 und 2) lässt sich wie folgt erzielen: Während der Messungen senkt sich das 2-Blatt-Paddel mit definierter Geschwindigkeit in den mit der Probe gefüllten Becher, bis es vollständig in das Pulver eingetaucht ist; dann steigt das Paddel wieder auf und kehrt in seine Ausgangsposition zurück. Zusätzlich zur axialen Geschwindigkeit wird eine geregelte Rotationsgeschwindigkeit angewandt. In Tabelle 1 sind die Messbedingungen zusammengefasst.

Tabelle 1: Messbedingungen

| Gerät | Kinexus ultra+, Zylindertemperiermodul |

|---|---|

| Obere Geometrie | Rührer mit austauschbarem 2-Blatt-System |

| Untere Geometrie | Becher aus Aluminium, Durchmesser: 37 mm |

| Axiale Geschwindigkeit | 1 mm∙s-1 (DOWN), -1 mm∙s-1 (UP) |

| Rotationsgeschwindigkeit | 5 rad∙s-1 |

| Messspalt | 70 mm bis 35 mm (DOWN), 35 mm bis 70 mm (UP) |

Messbedingungen

Drehmoment und Normalkraft, die erforderlich sind, damit das 2-Blatt-Paddel rotiert und bei geregelter Rotations- und Axialgeschwindigkeit in das Pulver eindringt, wurden aufgezeichnet.

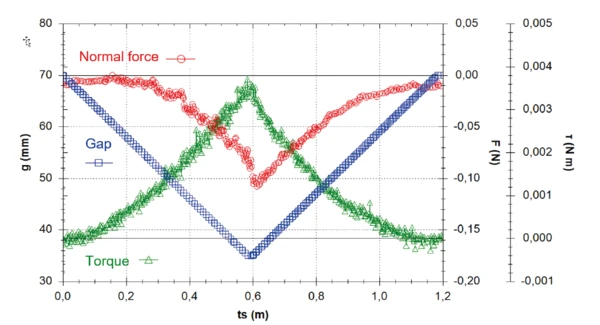

In Abbildung 2 ist das Ergebnis der an Schmierstoffprobe 1 durchgeführten Messung dargestellt. Je weiter das Paddel in das Pulver eintaucht (Test DOWN), desto höher muss das Drehmoment sein, um eine konstante Rota-tionsgeschwindigkeit aufrechtzuerhalten. Während des Eintauchens des Paddels von 70 auf 35 mm erhöht sich das Drehmoment von 0 auf 4 mNm. Die Normalkraft wird zunächst erniedrigt, wenn das Paddel fast die Hälfte des Weges zurückgelegt hat. Sie verringert sich um 100 mN während des DOWN-Tests.

Sobald sich das Paddel nach oben bewegt, verhalten sich beide Signale in symmetrischer Weise. Das Drehmoment nimmt wieder ab, während die Normalkraft ansteigt, wobei beide Signale am Ende der Messung den Wert 0 erreichen (da sich das Paddel außerhalb des Pulvers befindet und in der Luft rotiert).

Sowohl das Signal des Drehmoments als auch der Normalkraft hängen mit dem Fließwiderstand des Pulvers zusammen. Je tiefer das Paddel in die Probe eintaucht, desto größer ist der Widerstand des Pulvers gegenüber der axialen und rotierenden Bewegung der Geometrie.

Es sollte angemerkt werden, dass die Messung sowohl in Abwärtsrichtung als auch in Aufwärtsrichtung kaum länger als eine Minute dauert (Umlaufzeit).

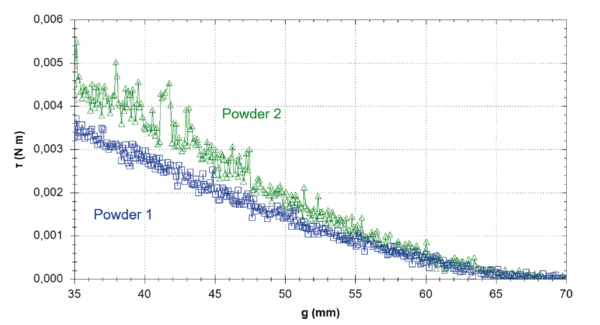

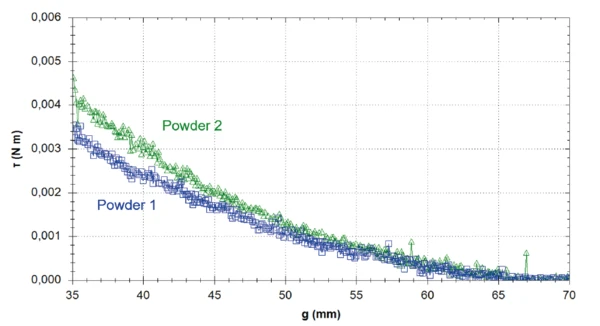

Abbildungen 3 und 4 zeigen einen Vergleich des Drehoments beider Produkte, während das Paddel nach unten (Abbildung 3) und nach oben (Abbildung 4) in das Pulver eindringt. In beiden Prüfrichtungen ist bei Pulverprobe 2 ein höheres Drehmoment erforderlich, um eine konstante Rotationsgeschwindigkeit aufrechtzuerhalten, d.h. dieses Pulver weist einen höheren Fließwiderstand und somit eine geringere Fließfähigkeit auf. Außerdem weist das Signal dieser Probe ein höheres Rauschen auf.

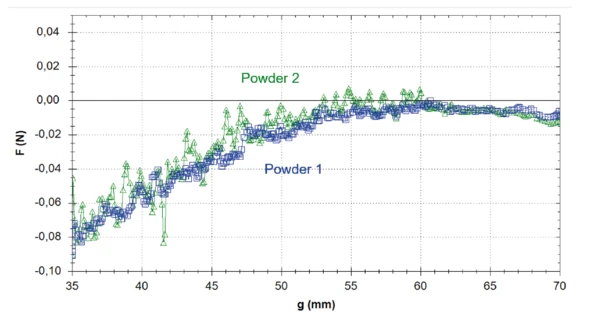

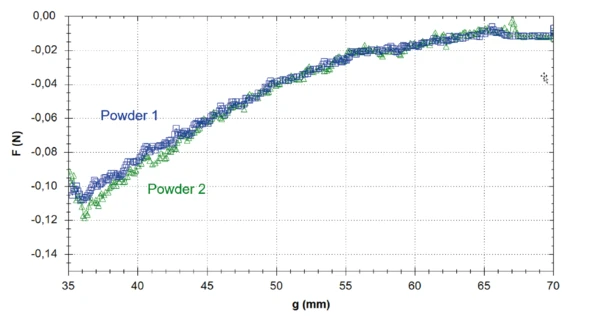

Abbildungen 5 und 6 zeigen die Normalkraft für beide Pulver während des DOWN-Tests (Abbildung 5) und UP-Tests (Abbildung 6). Obwohl die Kurven für beide Materialien sehr ähnlich sind, unterscheiden sie sich im Rauschen. Für beide Prüfrichtungen weist die Normalkraft für Pulver 2 ein höheres Rauschen auf, ähnlich wie die beiden Signale für das Drehmoment.

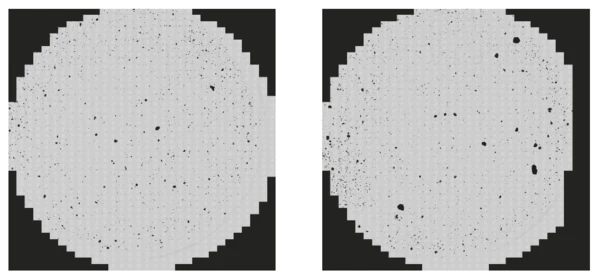

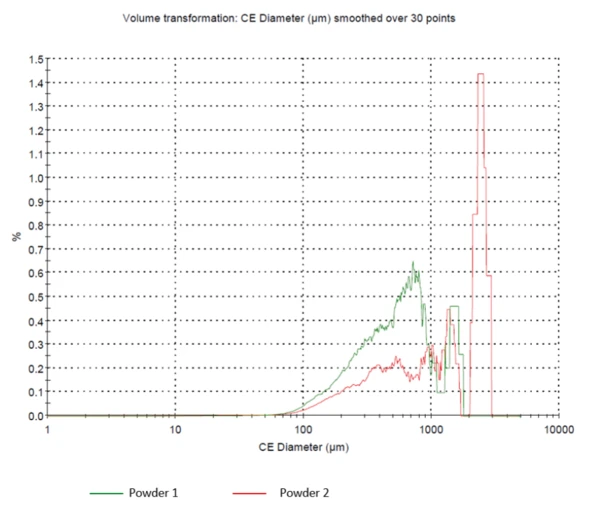

Die automatisierte Bildgebung erlaubt Mikroskopieaufnahmen an beiden Pulvern (Abbildung 7), die mit ihrem rheologischen Verhalten in Verbindung gebracht werden können: Pulverprobe 2 enthält größere Partikel als Pulverprobe 1 und weist daher eine geringere Fließfähigkeit auf. Die in Abbildung 8 dargestellten Kurven der Volumenverteilung für beide Proben sowie ihre in Tabelle 2 aufgelisteten Volumenverteilung der Partikelgröße Dv10, Dv50 und Dv90 bestätigen das visuelle Ergebnis.

Tab. 2 Volumenverteilung der Partikelgrößen der 2 Schmierstoffpulver

| D(v,0,1) [μm] | D(v,0,5) [μm] | D(v,0,9) [μm] | |

|---|---|---|---|

| Pulver 1 | 199,2 | 570,5 | 1436,6 |

| Pulver 2 | 256,0 | 1348,9 | 2582,2 |

Zusammenfassung

Die Fließfähigkeit zweier Schmierstoffpulver wurde durch Anwendung der Freeman-Methode auf dem Rotationsrheometer Kinexus verglichen. Bei dieser Methode wurde ein Paddel mit definierter Axial- und Rotationsgeschwindigkeit in einen mit der Probe gefüllten Zylinder eingetaucht. Es wurden Unterschiede in den Kurven des Drehmoments festgestellt, das zur Aufrechterhaltung einer konstanten Paddelgeschwindigkeit erforderlich ist. Ein höheres Drehmoment ist mit einem höheren Fließwiderstand verbunden, d.h. einer geringeren Fließfähigkeit. Die Partikelgrößenverteilung des Pulvers stimmt gut mit den Ergebnissen überein. Das Produkt mit den größeren Partikeln wies auch eine geringere Fließfähigkeit auf.

Solche Untersuchungen zeichnen sich durch Schnelligkeit aus und lassen sich durch einen Kurvenvergleich auf einen Blick interpretieren.