28.06.2022 by Prof. Dr. Ing. Sascha Englich

Эпоксидные смолы - реактивные полимеры как основа для литьевых компаундов

Анализ материалов имеет огромное значение для проектирования компонентов, а также пресс-форм и технологических процессов в автомобильной промышленности. Читайте, как дифференциальная сканирующая калориметрия помогает оптимизировать процесс литья эпоксидных смол под давлением, и узнайте из нашей второй статьи этой новой серии блогов еще больше о компаундах, поддающихся литью под давлением.

Профессор д-р инж. Саша Энглих - профессор инженерии пластмасс в Берлинском университете Штайнбайс. В рамках новой серии блогов, посвященных оптимизации литья эпоксидных смол под давлением с помощью дифференциальной сканирующей калориметрии, он объясняет разницу между неотвержденным и сшитым состоянием материала и рассказывает о моделях моделирования.

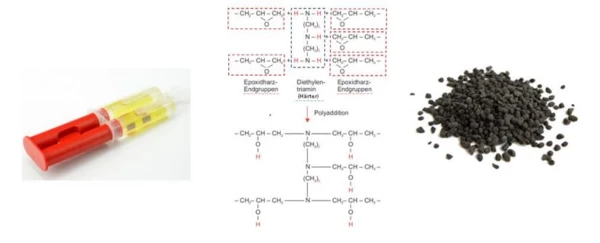

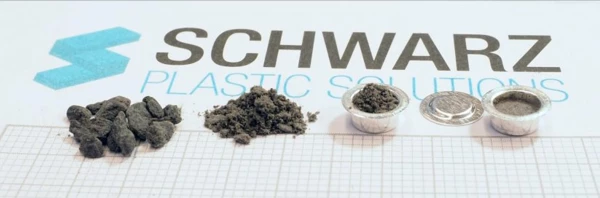

Эпоксидные смолы не так уж и незнакомы нам, как кажется на первый взгляд. В конце концов, каждый, кто когда-либо ремонтировал что-либо с помощью двухкомпонентного клея, уже знаком с этим материалом и его особенностями. В нем смола смешивается с отвердителем (рис. 7, слева), что приводит в движение химическую реакцию сшивания (рис. 4, в центре) - то есть процесс отверждения. Компоненты, обычно обозначаемые как "углеродное волокно" или "карбон", также основаны на системах, подобных этим эпоксидным смолам-отвердителям. В этом случае они, которые здесь также выполняют функцию клея, изначально проникают в пучки волокон в процессе производства и образуют прочное соединение. Однако тот же химический принцип смолы и отвердителя можно найти в термореактивных формовочных компаундах для литья под давлением (рис. 7 справа), уже описанных в нашей первой статье от11 мая, "Термореактивное литье под давлением в электронной мобильности". Там также рассматривалась система смола-упрочнитель, но в таком виде, что она была твердой и практически не вступала в химическую реакцию при умеренных температурах (слегка охлажденной до комнатной). Таким образом, эти материалы можно производить в виде готовых формовочных смесей (смола, отвердитель, наполнитель и армирующие материалы, добавки и т.д.) в гранулированном виде и хранить в течение определенного времени. Только при повышенных температурах химическая реакция сшивания протекает ускоренными темпами, что можно использовать при обработке нагретых литьевых форм.

Этот материал, изначально состоящий из смолы и отвердителя, которые затем соединяются, образуя трехмерную сеть, также позволяет исследовать структуру материала и ее изменения с помощью термоаналитических методов (например, ДСК).

Неотвержденное и сшитое состояние материала

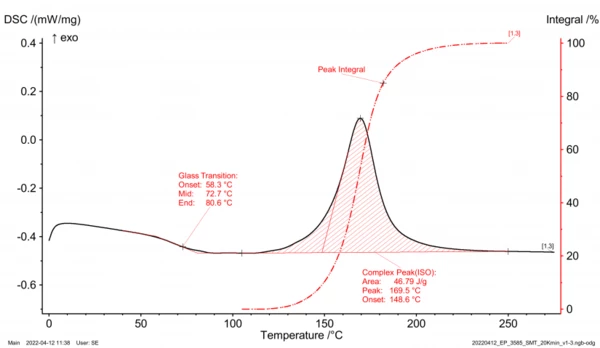

Здесь следует различать неотвержденное и сшитое состояние материала. Неотвержденная олигомерная смола находится в аморфном состоянии, поэтому фазовое превращение из твердого состояния в жидкое (стеклование) может быть измерено с помощью анализа ДСК (дифференциальной сканирующей калориметрии). В сигнале теплового потока возникает "ступенька" (на рисунке 2, примерно между 60°C и 90°C). Причиной этого является изменение удельной теплоемкости материала в процессе фазового превращения. Оценка ступеньки описывает диапазон стеклования с температурой стеклованияTG_0 (рис. 2, стеклование) неотвержденной смолы, тем самым давая начальное представление о более низкой температуре обработки, необходимой для пластификации в термопластавтомате.

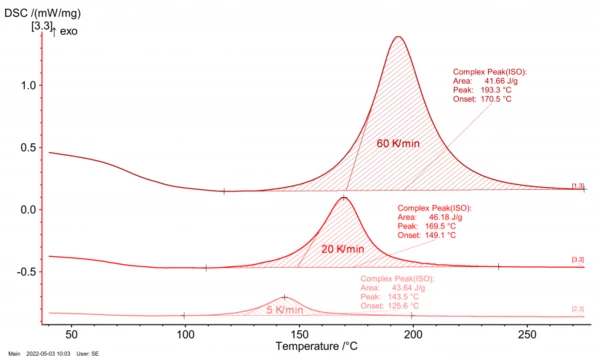

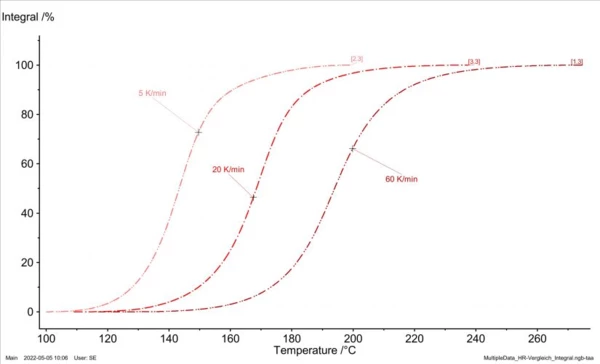

При дальнейшем развитии сигнала теплового потока при более высоких температурах возникает экзотермический эффект, представленный в виде пика (рис. 2, комплексный пик [ISO]). Этот экзотермический пик характеризует химическую реакцию сшивания, а площадь пика представляет собой теплоту реакции и интеграл энтальпии реакции. Ход интеграла (рис. 2, процедура оценки с использованием интеграла пика) описывает процесс сшивания. Если пиковый интеграл вывести как функцию времени (da/dt), то можно получить динамику реакции. С точки зрения обработки, например, верхний температурный предел пластификации может быть определен из начальной точки экзотермического пика, а оптимальная температура инструмента - из пика интеграла.

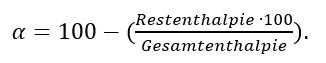

На рисунке 3 представлены различные результаты анализа ДСК для эпоксидной смолы в различных состояниях сшивки. Как уже было описано ранее, неотвержденный исходный материал (рис. 3, верхний график) демонстрирует четкий диапазон стеклования с температурой стеклованияTG_0, а также последующий экзотермический пик сшивки. Интеграл пика (площадь) характеризует общую энтальпию сшивки.

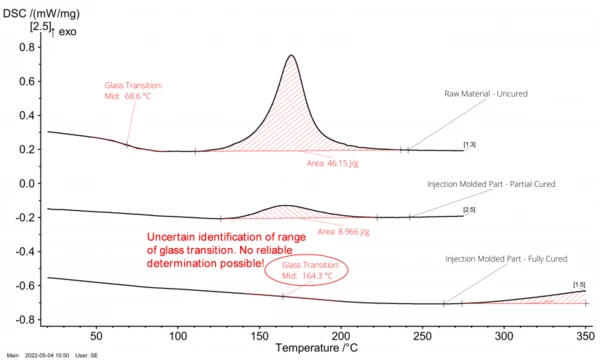

На графике в середине рисунка 3 показан сигнал ДСК компонента, полученного литьем под давлением, но с неполной сшивкой. Диапазон стеклования больше не может быть распознан, поскольку он продолжает динамически увеличиваться во время измерения, причем посткристаллизация начинается при повышенных температурах. Как уже указывалось, экзотермический пик характеризует постсшивку или остаточную сшивку. По соотношению энтальпии полной сшивки и энтальпии остаточной сшивки можно определить степень сшивки:

В приведенном примере степень отверждения компонента составляет около 81 %, т. е. в этом случае процесс литья под давлением должен быть снова оптимизирован.

Самый нижний график на рисунке 3 изображает сигнал ДСК полностью сшитого компонента. Поскольку дальнейшая химическая реакция сшивания не происходит, то и экзотермический эффект не наблюдается. Теоретически вместо этого можно определить стеклование при полном отверждении,TG_1. Однако в случае литьевых компаундов, которые обычно имеют очень высокую степень наполнения, этот показатель настолько мало выражен, что определение не всегда надежно, особенно потому, что диапазон оценкиTG_1 часто перекрывает диапазон термической деструкции. Это становится заметным по увеличению экзотермической кривой при очень высоких температурах (заштрихованная область, начинающаяся примерно при 270°C). Поэтому определение температуры стеклования отвержденных компонентов с помощью ДСК не рекомендуется. Термомеханический анализ (ТМА) или динамический механический анализ (ДМА) будут гораздо лучшими решениями для этой цели.

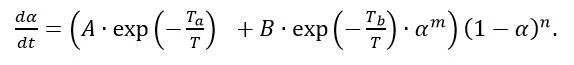

Динамика реакций для моделирования

Помимо использования анализа ДСК для проверки состояния отверждения, он также служит основой для получения данных о материале для моделирования процесса и отверждения. Для этого проводится несколько анализов ДСК при различных скоростях нагрева (рис. 4 и рис. 5), а затем ход динамики реакции переносится в математические модели. Для литья эпоксидных компаундов под давлением, например, широко используется так называемая модель Камаля-Сурура:

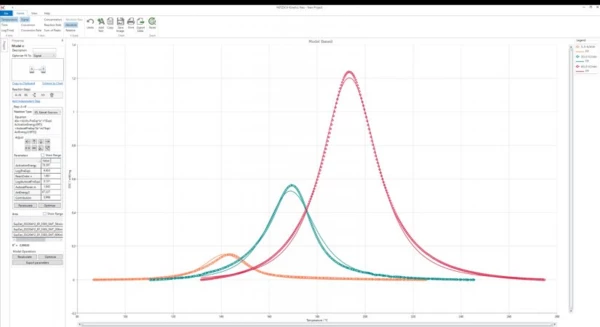

При моделировании такие модели позволяют рассчитать любые сценарии сшивания в зависимости от времени и температуры. Подгонка данных может быть выполнена, например, с помощью NETZSCH Kinetics Neo, как показано на рисунке 6.

Что касается подготовки образцов для литьевых компаундов на основе эпоксидных смол, то здесь используется следующая процедура: Используются алюминиевые тигли/крышки, при этом крышки прокалываются. (Для других типов литьевых компаундов, например, на основе фенольных смол, необходимо использовать специальные герметичные тигли) Гранулы измельчают в порошок, по возможности без термической обработки, и "аккуратно" вдавливают в тигель (рис. 14). Это значительно увеличивает контакт с дном тигля, а также теплопроводность внутри образца, что приводит к получению стабильных и воспроизводимых кривых ДСК.

Узнайте больше об оптимизации отверждения с помощью ДСК в следующей статье доктора Саши Энглиха из нашей новой серии блогов.

Для получения дополнительной информации перейдите по ссылке NETZSCH Анализ и тестирование.