28.06.2022 by Prof. Dr. Ing. Sascha Englich

Resine epossidiche - Polimeri reattivi come base per composti stampabili a iniezione

L'analisi dei materiali è di grande importanza per la progettazione dei componenti, degli stampi e dei processi nell'industria automobilistica. Leggete come la calorimetria a scansione differenziale contribuisce all'ottimizzazione dello stampaggio a iniezione di resine epossidiche e scoprite nel nostro secondo articolo di questa nuova serie di blog qualcosa di più sui composti stampabili a iniezione.

IlProf. Dr. Ing. Sascha Englich è professore di ingegneria delle materie plastiche presso l'Università Steinbeis di Berlino. Nell'ambito di una nuova serie di blog sull'ottimizzazione dello stampaggio a iniezione di resine epossidiche utilizzando la calorimetria a scansione differenziale, oggi spiega, tra l'altro, la differenza tra lo stato del materiale non polimerizzato e quello reticolato e parla dei modelli di simulazione.

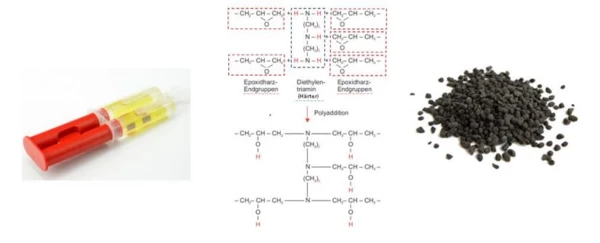

Le resine epossidiche non sono così sconosciute come sembra a prima vista. Dopo tutto, chiunque abbia mai riparato qualcosa con un adesivo bicomponente conosce già questo materiale e le sue caratteristiche particolari. La resina viene mescolata con un indurente (figura 7, a sinistra), mettendo così in moto una reazione chimica di reticolazione (figura 4, al centro), ovvero il processo di indurimento. Anche i componenti generalmente denominati "fibra di carbonio" o "carbonio" si basano su sistemi come questi indurenti a base di resina epossidica. In questo caso, esse fungono anche da adesivo, infiltrandosi inizialmente nei fasci di fibre durante la produzione e formando un legame solido. Tuttavia, lo stesso principio chimico di resina e indurente si ritrova nei composti termoindurenti per lo stampaggio a iniezione (figura 7 a destra), già descritti nel nostro primo articolo dell'11 maggio, "Thermoset Injection Molding in E-Mobility". Anche in quel caso si parlava di un sistema resina-indurente, ma regolato in modo tale da presentarsi come un solido e da non mostrare quasi alcuna reazione chimica a temperature moderate (leggermente raffreddate a temperatura ambiente). Pertanto, questi materiali possono essere prodotti come materiali di stampaggio già composti (resina, indurente, materiali di riempimento e di rinforzo, additivi, ecc. Solo a temperature elevate la reazione di reticolazione chimica avviene a un ritmo accelerato, che può essere sfruttato nella lavorazione di stampi a iniezione riscaldati.

Questa configurazione del materiale, inizialmente costituita da una resina e da un indurente che poi si combinano per formare una rete tridimensionale, offre anche la possibilità di studiare la struttura del materiale e i suoi cambiamenti mediante metodi termoanalitici (ad esempio, DSC).

Stato del materiale non polimerizzato contro quello reticolato

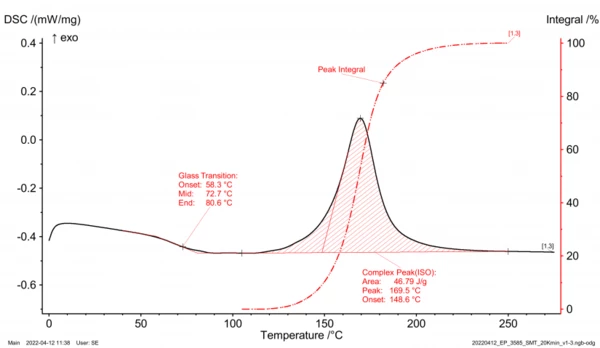

In questo caso, occorre distinguere tra lo stato di materiale non polimerizzato e quello reticolato. La resina oligomerica non polimerizzata è presente allo stato amorfo, per cui la trasformazione di fase da solido a liquido (transizione vetrosa) può essere misurata mediante analisi DSC (Calorimetria Differenziale a Scansione). Nel segnale del flusso di calore, si verifica un "gradino" (nella figura 2, approssimativamente tra 60°C e 90°C). Il motivo è la variazione dellaCapacità termica specifica (cp)La capacità termica è una grandezza fisica specifica del materiale, determinata dalla quantità di calore fornita al campione, divisa per l'aumento di temperatura risultante. La capacità termica specifica è correlata all'unità di massa del campione. capacità termica specifica del materiale durante la trasformazione di fase. La valutazione del gradino descrive l'intervallo di transizione vetrosa con la temperatura di transizione vetrosaTG_0 (figura 2, transizione vetrosa) della resina non polimerizzata, fornendo così una prima indicazione della temperatura di lavorazione più bassa necessaria per la plastificazione nella macchina di stampaggio a iniezione.

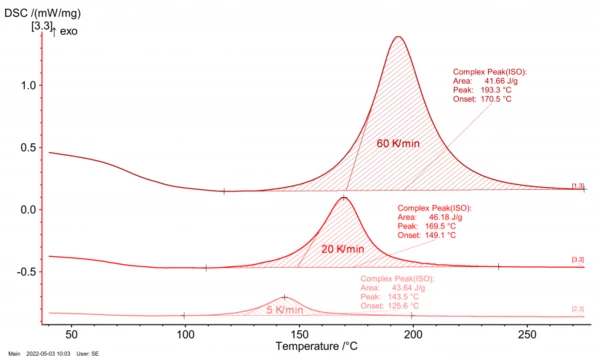

Osservando l'ulteriore progressione del segnale di flusso termico, a temperature più elevate si verifica un effetto EsotermicoUna transizione campionaria o una reazione è esotermica se viene generato calore.esotermico, rappresentato da un picco (figura 2, picco complesso [ISO]). Questo picco EsotermicoUna transizione campionaria o una reazione è esotermica se viene generato calore.esotermico caratterizza la reazione di reticolazione chimica e l'area del picco rappresenta il calore di reazione e l'integrale dell'entalpia di reazione. L'andamento dell'integrale (figura 2, routine di valutazione con l'integrale del picco) descrive il processo di reticolazione. Se l'integrale di picco viene ricavato in funzione del tempo (da/dt), si ottiene la dinamica della reazione. Dal punto di vista della lavorazione, ad esempio, è possibile ricavare un limite superiore di temperatura per la plastificazione dal punto di partenza del picco EsotermicoUna transizione campionaria o una reazione è esotermica se viene generato calore.esotermico e una temperatura ottimale dell'utensile dal picco dell'integrale.

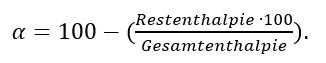

La Figura 3 illustra i diversi risultati dell'analisi DSC per una resina epossidica in vari stati di reticolazione. Come già descritto in precedenza, il materiale di partenza non polimerizzato (Figura 3, grafico superiore) mostra un chiaro intervallo di transizione vetrosa con temperatura di transizione vetrosaTG_0 e il successivo picco di reticolazione esotermica. L'integrale del picco (area) descrive l'entalpia totale di reticolazione.

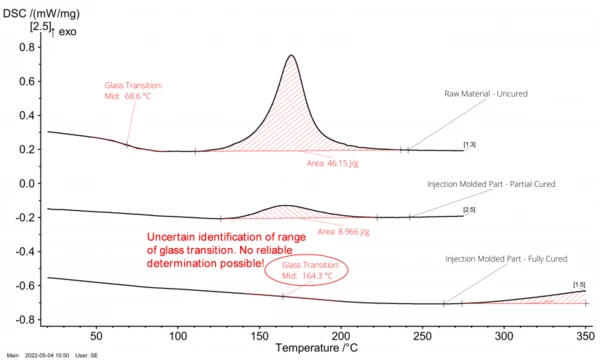

Il grafico al centro della figura 3 mostra il segnale DSC di un componente stampato a iniezione, ma con reticolazione incompleta. Non è più possibile riconoscere un intervallo di transizione vetrosa, poiché continua ad aumentare dinamicamente durante la misurazione, con la post-CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione che inizia a temperature elevate. Come già indicato, il picco EsotermicoUna transizione campionaria o una reazione è esotermica se viene generato calore.esotermico descrive la post-reticolazione o reticolazione residua. Dal rapporto tra l'entalpia dell'intera reticolazione e l'entalpia della reticolazione residua è possibile determinare il grado di reticolazione:

Nell'esempio mostrato, il grado diPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione del componente è pari a circa l'81%; in questo caso, quindi, il processo di stampaggio a iniezione dovrebbe essere nuovamente ottimizzato.

Il grafico più basso della figura 3 mostra il segnale DSC di un componente interamente reticolato. Poiché non si verificano ulteriori reazioni chimiche di reticolazione, non è possibile osservare alcun effetto EsotermicoUna transizione campionaria o una reazione è esotermica se viene generato calore.esotermico. In teoria, si può invece determinare la transizione vetrosa aPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione completa,TG_1. Tuttavia, nel caso delle mescole per stampaggio a iniezione, tipicamente molto cariche, questo valore è così poco pronunciato che la determinazione non è sempre affidabile, soprattutto perché l'intervallo di valutazione delTG_1 spesso si sovrappone all'intervallo di degradazione termica. Ciò diventa visibile come un aumento della curva esotermica a temperature molto elevate (area ombreggiata che inizia a circa 270°C). Pertanto, la determinazione della temperatura di transizione vetrosa dei componenti polimerizzati mediante DSC non è raccomandata. L'analisi termomeccanica (TMA) o l'analisi meccanica dinamica (DMA) sarebbero soluzioni migliori a questo scopo.

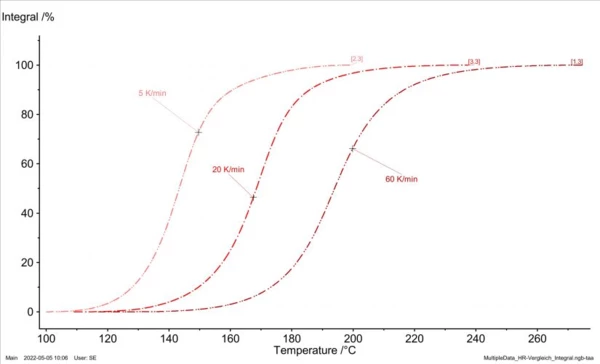

Dinamica di reazione per la simulazione

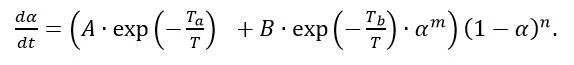

Oltre a utilizzare l'analisi DSC per testare lo stato diPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione, essa serve anche come base per generare dati sui materiali per le simulazioni del processo e dellaPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione. A tal fine, vengono effettuate diverse analisi DSC a diverse velocità di riscaldamento (figura 4 e figura 5) e poi i corsi delle dinamiche di reazione vengono trasferiti in modelli matematici. Per lo stampaggio a iniezione di composti epossidici, ad esempio, è ampiamente utilizzato il cosiddetto modello Kamal-Sourour:

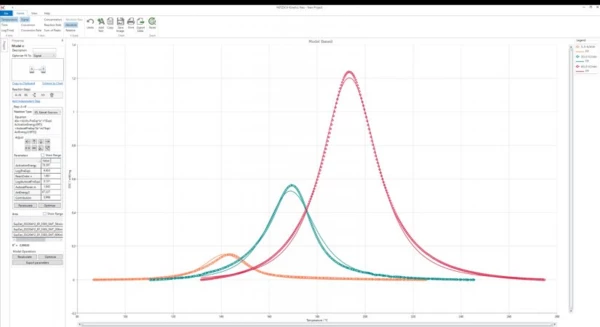

Nella simulazione, tali modelli consentono ora di calcolare qualsiasi scenario di reticolazione in funzione del tempo e della temperatura. L'adattamento dei dati può essere effettuato, ad esempio, mediante NETZSCH Kinetics Neo, come illustrato nella figura 6.

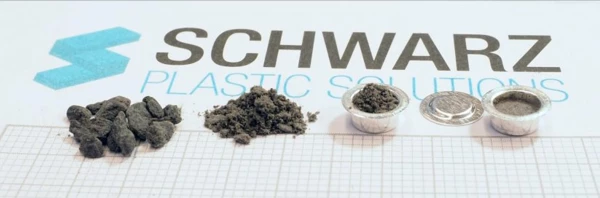

Per quanto riguarda la preparazione dei campioni per i composti di stampaggio a iniezione a base di resina epossidica, si è consolidata la seguente procedura: Si usano crogioli/coperchi di alluminio, con i coperchi forati. (Per altri tipi di composti di stampaggio, come quelli a base di resine fenoliche, è necessario utilizzare speciali crogioli a tenuta di pressione) I granuli vengono macinati fino a diventare polvere, possibilmente senza firma termica, e "accuratamente" pressati nel crogiolo (figura 14). In questo modo si aumenta notevolmente il contatto con il fondo del crogiolo e la conduzione termica all'interno del campione, ottenendo curve DSC coerenti e riproducibili.

Per saperne di più sull'ottimizzazione dellaPolimerizzazione (reazioni di reticolazione)Tradotto letteralmente, il termine "crosslinking" significa "reticolo incrociato". Nel contesto chimico, viene utilizzato per le reazioni in cui le molecole vengono collegate tra loro introducendo legami covalenti e formando reti tridimensionali. polimerizzazione mediante DSC, consultate il prossimo articolo della nostra nuova serie di blog a cura del Dr. Sascha Englich.

Per maggiori informazioni, visitate il sito NETZSCH Analyzing & Testing.