28.06.2022 by Prof. Dr. Ing. Sascha Englich

Epoksi Reçineler - Enjeksiyonla Kalıplanabilir Bileşiklerin Temeli Olarak Reaktif Polimerler

Malzeme analizi, otomotiv endüstrisinde bileşenlerin yanı sıra kalıp ve proses tasarımı için de büyük önem taşımaktadır. Diferansiyel taramalı kalorimetrinin epoksi reçine enjeksiyon kalıplama optimizasyonuna nasıl katkıda bulunduğunu okuyun ve bu yeni blog serimizin ikinci blog makalesinde enjeksiyonla kalıplanabilir bileşikler hakkında daha fazla bilgi edinin.

Dr. Ing. Sascha Englich, Berlin Steinbeis Üniversitesi'nde plastik mühendisliği profesörüdür. Diferansiyel taramalı kalorimetri kullanarak epoksi reçine enjeksiyon kalıplama optimizasyonu üzerine yeni bir blog serisinin bir parçası olarak bugün, diğerlerinin yanı sıra, kürlenmemiş veÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlı malzeme durumu arasındaki farkı açıklıyor ve simülasyon modelleri hakkında konuşuyor.

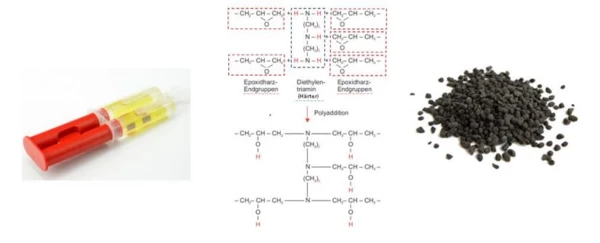

Epoksi reçineler bize ilk göründükleri kadar yabancı değiller. Sonuçta, 2 bileşenli bir yapıştırıcı ile herhangi bir şeyi tamir etmiş olan herkes bu malzemeye ve belirli özelliklerine zaten aşinadır. Böylece, bir reçine bir sertleştirici ile karıştırılır (şekil 7, sol), böylece kimyasal birÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma reaksiyonu (şekil 4, orta) - yani kürlenme süreci - harekete geçirilir. Genellikle "karbon fiber" veya "karbon" olarak adlandırılan bileşenler de bu epoksi reçine sertleştiriciler gibi sistemlere dayanmaktadır. Bu durumda, burada aynı zamanda bir yapıştırıcı görevi gören bu reçineler, üretim sırasında başlangıçta elyaf demetlerine sızar ve sağlam bir bağ oluşturur. Bununla birlikte, reçine ve sertleştiricinin aynı kimyasal prensibi, 11 Mayıs tarihli "E-Mobilitede Termoset EnjeksiyonKalıplama" başlıklı ilk makalemizde açıklanan enjeksiyon kalıplama için termoset kalıplama bileşiklerinde (sağdaki şekil 7) bulunabilir. Burada da bir reçine-sertleştirici sistemi ele alınmıştı, ancak katı olarak oluşacak ve orta sıcaklıklarda (oda sıcaklığına hafifçe soğutulmuş) neredeyse hiç kimyasal reaksiyon göstermeyecek şekilde ayarlanmıştı. Bu nedenle, bu malzemeler granül formunda hazır bileşik kalıplama malzemeleri (reçine, sertleştirici, dolgu ve takviye malzemeleri, katkı maddeleri, vb) olarak üretilebilir ve belirli bir süre depolanabilir. Sadece yüksek sıcaklıklarda kimyasalÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma reaksiyonu hızlandırılmış bir hızda gerçekleşir ve ısıtılmış enjeksiyon kalıplarının işlenmesinde bundan faydalanılabilir.

Başlangıçta bir reçine ve sertleştiriciden oluşan ve daha sonra birleşerek 3 boyutlu bir ağ oluşturan bu malzeme yapısı, termoanalitik yöntemler (örneğin DSC) aracılığıyla malzeme yapısını ve değişimlerini inceleme olanağı da sunmaktadır.

Kürlenmemiş ve Çapraz Bağlı Malzeme Durumu

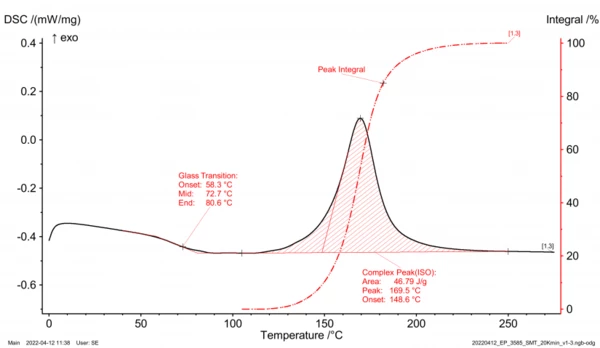

Burada, kürlenmemiş veÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlı malzeme durumu arasında bir ayrım yapılmalıdır. Kürlenmemiş oligomer reçine amorf halde bulunur, böylece katıdan sıvıya faz dönüşümü (camsı geçiş) DSC analizi (Diferansiyel Taramalı Kalorimetri) ile ölçülebilir. Isı akışı sinyalinde bir "basamak" meydana gelir (Şekil 2'de, yaklaşık 60°C ile 90°C arasında). Bunun nedeni, faz dönüşümü sırasında malzemenin özgül ısı kapasitesindeki değişimdir. Basamağın değerlendirilmesi, sertleşmemiş reçinenin camsı geçiş sıcaklığı TG_0 (şekil 2, camsı geçiş) ile camsı geçiş aralığını tanımlar, böylece enjeksiyon kalıplama makinesinde plastikleştirme için gerekli olan daha düşük işleme sıcaklığının ilk göstergesini verir.

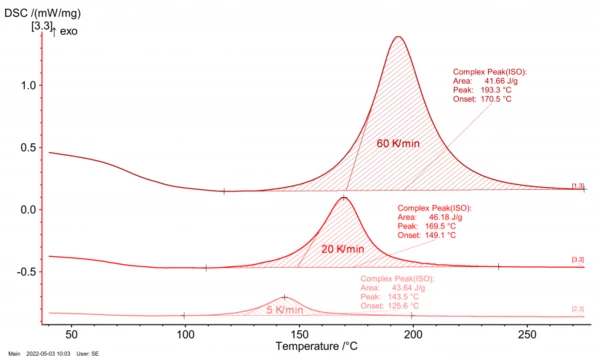

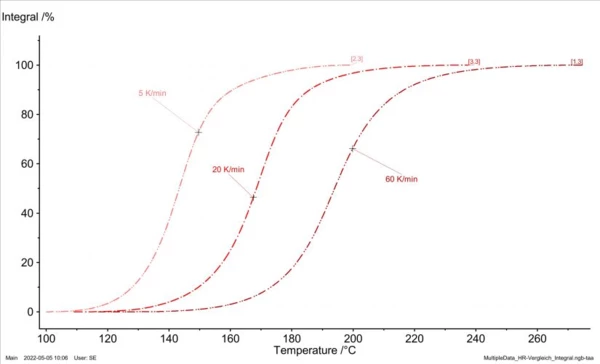

Isı akışı sinyalinin ilerleyişine bakıldığında, daha yüksek sıcaklıklarda bir tepe olarak temsil edilenEkzotermikBir örnek geçişi veya bir reaksiyon ısı üretiyorsa ekzotermiktir. ekzotermal bir etki meydana gelir (şekil 2, karmaşık tepe [ISO]). BuEkzotermikBir örnek geçişi veya bir reaksiyon ısı üretiyorsa ekzotermiktir. ekzotermal pik, reaksiyon ısısını ve reaksiyon entalpisinin integralini temsil eden pik alanı ile kimyasalÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlama reaksiyonunu karakterize eder. İntegralin seyri (Şekil 2, pik integralini kullanan değerlendirme rutini) çapraz bağlanma sürecini tanımlar. Tepe integrali zamanın bir fonksiyonu olarak türetilirse (da/dt), reaksiyon dinamikleri elde edilir. İşleme açısından bakıldığında, örneğin, plastikleştirme için bir üst sıcaklık limitiEkzotermikBir örnek geçişi veya bir reaksiyon ısı üretiyorsa ekzotermiktir. ekzotermal pikin başlangıç noktasından türetilebilir ve optimum bir takım sıcaklığı integralin pikinden türetilebilir.

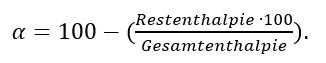

Şekil 3, çeşitliÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma durumlarındaki bir epoksi reçine için DSC analizinin farklı sonuçlarını göstermektedir. Daha önce de açıklandığı gibi, sertleşmemiş başlangıç malzemesi (Şekil 3, üst grafik) TG_0 camsı geçiş sıcaklığı ile net bir camsı geçiş aralığı ve ardından gelenEkzotermikBir örnek geçişi veya bir reaksiyon ısı üretiyorsa ekzotermiktir. ekzotermalÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma pikini göstermektedir. Pikin integrali (alan) toplamÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma entalpisini tanımlar.

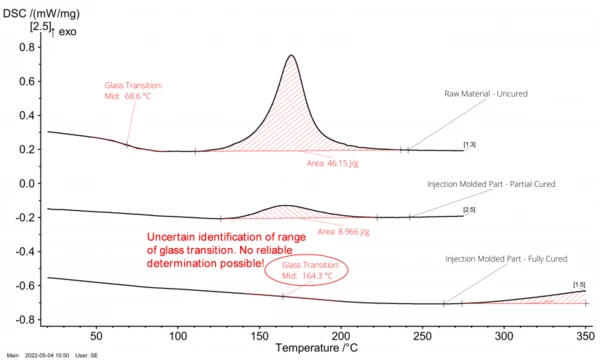

Şekil 3'ün ortasındaki grafik, enjeksiyonla kalıplanmış ancakÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanması tamamlanmamış bir bileşenin DSC sinyalini göstermektedir. Yüksek sıcaklıklarda başlayan post-kristalizasyon ile ölçüm sırasında dinamik olarak artmaya devam ettiği için bir camsı geçiş aralığı artık tanınamaz. Daha önce belirtildiği gibi, ekzotermal pikÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma sonrası veya artıkÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanmayı tanımlar. TümÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma entalpisi ile artıkÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma entalpisinin oranındanÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma derecesi belirlenebilir:

Gösterilen örnekte bileşenin sertleşme derecesi yaklaşık %81'dir; yani bu durumda enjeksiyon kalıplama süreci tekrar optimize edilmelidir.

Şekil 3'teki en alt grafik tamamenÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanmış bir bileşenin DSC sinyalini göstermektedir. Daha fazla kimyasalÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma reaksiyonu gerçekleşmediğinden, gözlemlenecek birEkzotermikBir örnek geçişi veya bir reaksiyon ısı üretiyorsa ekzotermiktir. ekzotermal etki de yoktur. Teorik olarak, bunun yerine tam kürlenme sırasındaki Cam Geçiş SıcaklığıCamsı geçiş, inorganik camlar, amorf metaller, polimerler, farmasötikler ve gıda bileşenleri gibi amorf ve yarı kristal malzemelerin en önemli özelliklerinden biridir ve malzemelerin mekanik özelliklerinin sert ve kırılganlıktan daha yumuşak, deforme olabilir veya kauçuksu hale dönüştüğü sıcaklık bölgesini tanımlar.cam geçişi, TG_1, belirlenebilir. Bununla birlikte, tipik olarak çok yüksek oranda dolgulu enjeksiyon kalıplama bileşikleri söz konusu olduğunda, bu o kadar az belirgindir ki, özellikle TG_1 için değerlendirme aralığı genellikle termal bozulma aralığı ile çakıştığından, belirleme her zaman güvenilir değildir. Bu, çok yüksek sıcaklıklardaEkzotermikBir örnek geçişi veya bir reaksiyon ısı üretiyorsa ekzotermiktir. ekzotermal eğri artışı olarak görünür hale gelir (yaklaşık 270°C'de başlayan gölgeli alan). Bu nedenle, kürlenmiş bileşenlerin camsı geçiş sıcaklığının DSC ile belirlenmesi tavsiye edilmez. Termomekanik analiz (TMA) veya Dinamik Mekanik Analiz (DMA) bu amaç için çok daha iyi çözümler olacaktır.

Simülasyon için Reaksiyon Dinamikleri

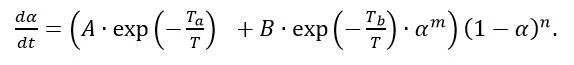

DSC analizi kürlenme durumunu test etmek için kullanılmasının yanı sıra, proses ve kürlenme simülasyonları için malzeme verilerinin oluşturulmasına da temel teşkil etmektedir. Bu amaçla, farklı ısıtma hızlarında çeşitli DSC analizleri gerçekleştirilir (Şekil 4 ve Şekil 5) ve ardından reaksiyon dinamiklerinin seyri matematiksel modellere aktarılır. Örneğin epoksi bileşiklerinin enjeksiyonla kalıplanması için Kamal-Sourour modeli yaygın olarak kullanılmaktadır:

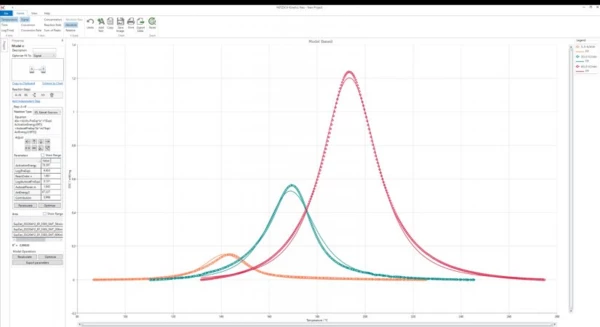

Simülasyonda, bu tür modeller artık zaman ve sıcaklığın bir fonksiyonu olarak herhangi birÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma senaryosunun hesaplanmasına izin vermektedir. Veri uydurma, örneğin şekil 6'da gösterildiği gibi NETZSCH Kinetics Neo aracılığıyla gerçekleştirilebilir.

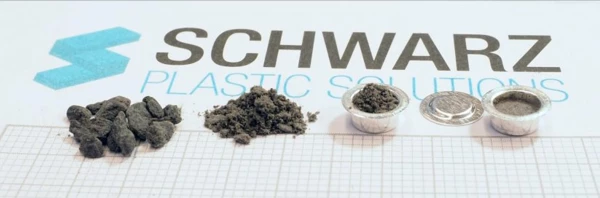

Epoksi reçine bazlı enjeksiyon kalıplama bileşikleri için numune hazırlama ile ilgili olarak aşağıdaki prosedür yerleşmiştir: Alüminyum krozeler/kapaklar kullanılır ve kapaklar delinir. (Fenolik reçine bazlı olanlar gibi diğer kalıplama bileşikleri için özel basınç geçirmez krozeler kullanılmalıdır) Granüller, mümkünse termal iz bırakmadan toz haline getirilir ve potaya "dikkatlice" bastırılır (Şekil 14). Bu, kroze tabanı ile teması ve numune içindeki termal iletimi önemli ölçüde artırarak tutarlı ve tekrarlanabilir DSC eğrileri elde edilmesini sağlar.

Dr. Sascha Englich'in yeni blog serimizin bir sonraki blog makalesinde DSC kullanarak kür optimizasyonu hakkında daha fazla bilgi edinin.

Daha fazla bilgi için NETZSCH Analyzing & Testing adresine gidin.