28.06.2022 by Prof. Dr. Ing. Sascha Englich

Żywice epoksydowe - reaktywne polimery jako podstawa mieszanek formowanych wtryskowo

Analiza materiałów ma ogromne znaczenie dla projektowania komponentów, form i procesów w przemyśle motoryzacyjnym. Przeczytaj, w jaki sposób różnicowa kalorymetria skaningowa przyczynia się do optymalizacji formowania wtryskowego żywic epoksydowych i dowiedz się więcej o związkach nadających się do formowania wtryskowego w naszym drugim artykule z tej nowej serii blogów.

Prof. dr inż. Sascha Englich jest profesorem inżynierii tworzyw sztucznych na Uniwersytecie Steinbeis w Berlinie. W ramach nowej serii blogów na temat optymalizacji formowania wtryskowego żywic epoksydowych przy użyciu różnicowej kalorymetrii skaningowej, wyjaśnia on dziś między innymi różnicę między stanem nieutwardzonym i usieciowanym materiału oraz mówi o modelach symulacyjnych.

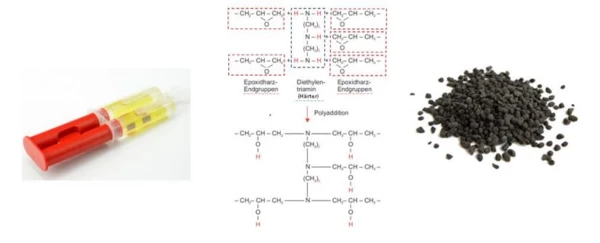

Żywice epoksydowe nie są nam tak obce, jak się początkowo wydaje. W końcu każdy, kto kiedykolwiek naprawiał cokolwiek za pomocą kleju dwuskładnikowego, jest już zaznajomiony z tym materiałem i jego szczególnymi cechami. W ten sposób żywica jest mieszana z utwardzaczem (rysunek 7, po lewej), uruchamiając w ten sposób reakcję sieciowania chemicznego (rysunek 4, pośrodku) - tj. proces utwardzania - w ruchu. Komponenty ogólnie określane jako "włókno węglowe" lub "węgiel" są również oparte na systemach takich jak te utwardzacze żywicy epoksydowej. W tym przypadku służą one również jako klej, początkowo infiltrując wiązki włókien podczas produkcji i tworząc mocne wiązanie. Tę samą zasadę chemiczną żywicy i utwardzacza można jednak znaleźć w termoutwardzalnych mieszankach do formowania wtryskowego (rysunek 7 po prawej), opisanych już w naszym pierwszym artykule z11 maja, "Termoutwardzalne formowanie wtryskowe w e-mobilności". Tutaj również omówiono układ żywica-utwardzacz, ale dostosowany w taki sposób, że występował jako ciało stałe i prawie nie wykazywał reakcji chemicznej w umiarkowanych temperaturach (lekko schłodzony do temperatury pokojowej). Dlatego materiały te mogą być wytwarzane jako gotowe materiały formierskie (żywica, utwardzacz, wypełniacz i materiały wzmacniające, dodatki itp.) w postaci granulatu i przechowywane przez pewien czas. Tylko w podwyższonych temperaturach reakcja sieciowania chemicznego zachodzi w przyspieszonym tempie, co można wykorzystać w przetwarzaniu podgrzewanych form wtryskowych.

Ta konfiguracja materiału, początkowo składająca się z żywicy i utwardzacza, które następnie łączą się w trójwymiarową sieć, oferuje również możliwość badania struktury materiału i jego zmian za pomocą metod termoanalitycznych (np. DSC).

Stan materiału nieutwardzonego i usieciowanego

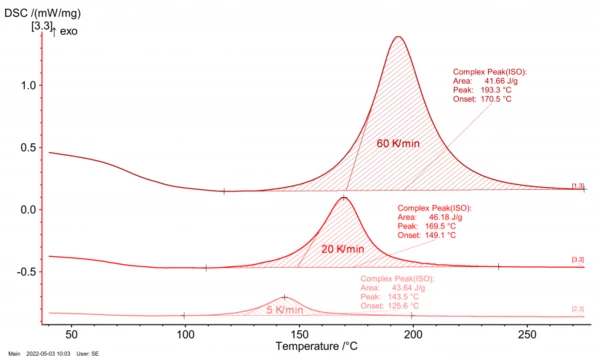

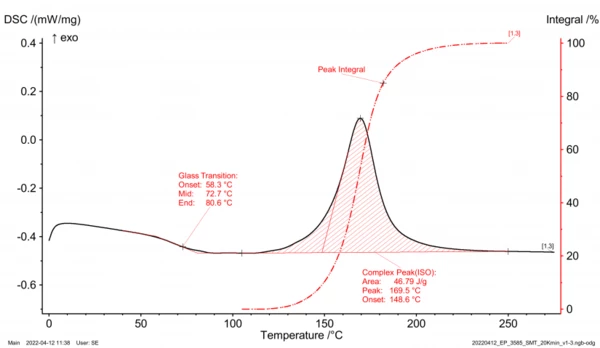

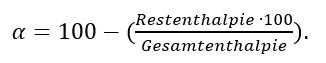

W tym miejscu należy dokonać rozróżnienia między nieutwardzonym i usieciowanym stanem materiału. Nieutwardzona żywica oligomerowa jest obecna w stanie amorficznym, dzięki czemu przemianę fazową ze stanu stałego w ciekły (zeszklenie) można zmierzyć za pomocą analizy DSC (różnicowa kalorymetria skaningowa). W sygnale przepływu ciepła pojawia się "krok" (na rysunku 2, w przybliżeniu między 60°C a 90°C). Powodem tego jest zmiana pojemności cieplnej właściwej materiału podczas przemiany fazowej. Ocena stopnia opisuje zakres zeszklenia z temperaturą zeszkleniaTG_0 (rysunek 2, zeszklenie) nieutwardzonej żywicy, dając w ten sposób wstępne wskazanie niższej temperatury przetwarzania niezbędnej do uplastycznienia we wtryskarce.

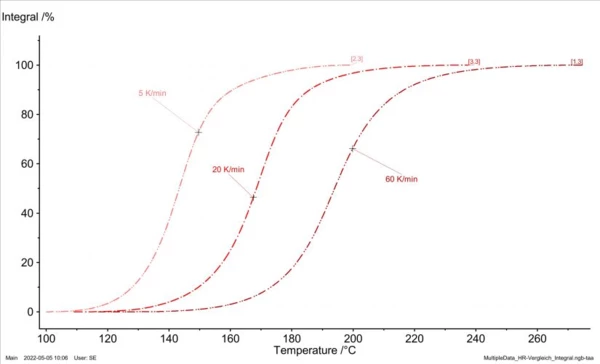

Patrząc na dalszą progresję sygnału przepływu ciepła, efekt EgzotermicznyPrzejście próbki lub reakcja jest egzotermiczna, jeśli generowane jest ciepło.egzotermiczny występuje w wyższych temperaturach, reprezentowany jako pik (rysunek 2, złożony pik [ISO]). Ten EgzotermicznyPrzejście próbki lub reakcja jest egzotermiczna, jeśli generowane jest ciepło.egzotermiczny pik charakteryzuje chemiczną reakcję sieciowania z obszarem piku reprezentującym ciepło reakcji i całkę entalpii reakcji. Przebieg całki (rysunek 2, procedura oceny z wykorzystaniem całki piku) opisuje proces sieciowania. Jeśli całka piku jest wyprowadzana jako funkcja czasu (da/dt), uzyskuje się dynamikę reakcji. Z punktu widzenia przetwarzania, na przykład, górna granica temperatury plastyfikacji może być wyprowadzona z punktu początkowego piku egzotermicznego, a optymalna temperatura narzędzia może być wyprowadzona z piku całki.

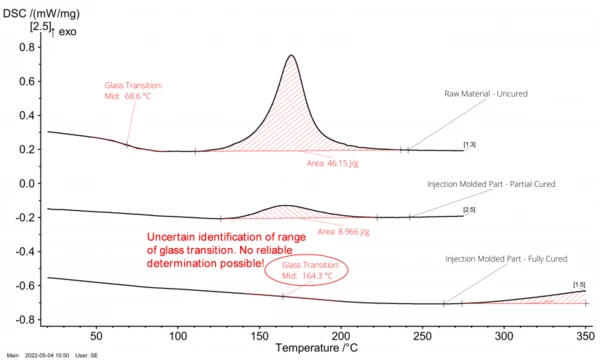

Rysunek 3 przedstawia różne wyniki analizy DSC dla żywicy epoksydowej w różnych stanach usieciowania. Jak już opisano wcześniej, nieutwardzony materiał wyjściowy (rysunek 3, górny wykres) wykazuje wyraźny zakres zeszklenia z temperaturą zeszkleniaTG_0, a także późniejszy EgzotermicznyPrzejście próbki lub reakcja jest egzotermiczna, jeśli generowane jest ciepło.egzotermiczny pik sieciowania. Całka piku (obszar) opisuje całkowitą entalpię sieciowania.

Wykres na środku rysunku 3 przedstawia sygnał DSC elementu formowanego wtryskowo, ale z niepełnym usieciowaniem. Nie można już rozpoznać zakresu zeszklenia, ponieważ dynamicznie wzrasta on podczas pomiaru, a Po krystalizacji (zimna krystalizacja)Postkrystalizacja półkrystalicznych tworzyw sztucznych zachodzi głównie w podwyższonych temperaturach i zwiększonej ruchliwości molekularnej powyżej przejścia szklistego.postkrystalizacja rozpoczyna się w podwyższonej temperaturze. Jak już wskazano, pik EgzotermicznyPrzejście próbki lub reakcja jest egzotermiczna, jeśli generowane jest ciepło.egzotermiczny opisuje sieciowanie po sieciowaniu lub sieciowanie resztkowe. Na podstawie stosunku entalpii całego sieciowania i entalpii sieciowania resztkowego można określić stopień usieciowania:

W przedstawionym przykładzie stopień utwardzenia komponentu wynosi około 81%, co oznacza, że w tym przypadku należy ponownie zoptymalizować proces formowania wtryskowego.

Najniższy wykres na rysunku 3 przedstawia sygnał DSC całkowicie usieciowanego komponentu. Ponieważ nie zachodzi żadna dalsza reakcja sieciowania chemicznego, nie można również zaobserwować efektu egzotermicznego. Teoretycznie można zamiast tego określić Temperatura zeszkleniaPrzejście szkliste jest jedną z najważniejszych właściwości materiałów amorficznych i półkrystalicznych, np. szkieł nieorganicznych, metali amorficznych, polimerów, farmaceutyków i składników żywności itp. i opisuje obszar temperatury, w którym właściwości mechaniczne materiałów zmieniają się z twardych i kruchych na bardziej miękkie, odkształcalne lub gumowate.przejście szkliste przy całkowitym utwardzeniu,TG_1. Jednak w przypadku mieszanek do formowania wtryskowego, które są zazwyczaj bardzo mocno wypełnione, jest to tak mało wyraźne, że oznaczenie nie zawsze jest wiarygodne, zwłaszcza że zakres oceny dlaTG_1 często pokrywa się z zakresem degradacji termicznej. Staje się to widoczne jako wzrost krzywej egzotermicznej w bardzo wysokich temperaturach (zacieniony obszar zaczynający się od ok. 270°C). Dlatego też nie zaleca się określania temperatury zeszklenia utwardzonych komponentów za pomocą DSC. Znacznie lepszym rozwiązaniem byłaby analiza termomechaniczna(TMA) lub dynamiczna analiza mechaniczna (DMA ).

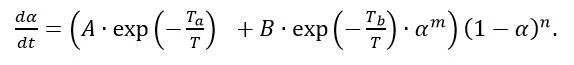

Dynamika reakcji dla symulacji

Oprócz wykorzystania analizy DSC do testowania stanu utwardzania, służy ona również jako podstawa do generowania danych materiałowych do symulacji procesu i utwardzania. W tym celu przeprowadza się kilka analiz DSC przy różnych szybkościach ogrzewania (rysunek 4 i rysunek 5), a następnie przebiegi dynamiki reakcji są przenoszone do modeli matematycznych. Na przykład w przypadku formowania wtryskowego związków epoksydowych szeroko stosowany jest tak zwany model Kamal-Sourour:

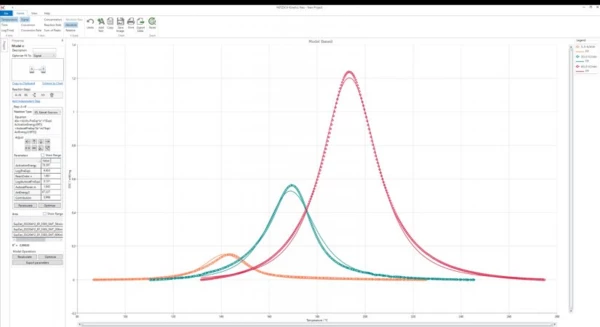

W symulacji takie modele pozwalają obecnie na obliczanie dowolnych scenariuszy sieciowania w funkcji czasu i temperatury. Dopasowanie danych można wykonać na przykład za pomocą NETZSCH Kinetics Neo, jak pokazano na rysunku 6.

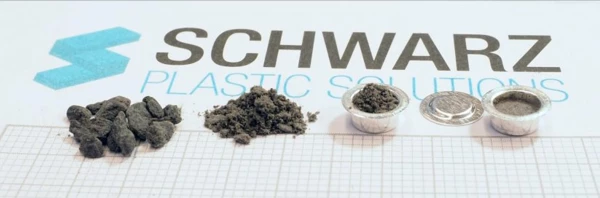

W odniesieniu do przygotowania próbek mieszanek do formowania wtryskowego na bazie żywicy epoksydowej ustalono następującą procedurę: Stosowane są aluminiowe tygle/pokrywy, przy czym pokrywy są przebijane. (W przypadku innych rodzajów mieszanek do formowania, takich jak te oparte na żywicach fenolowych, należy stosować specjalne tygle ciśnieniowe) Granulki są mielone na proszek, jeśli to możliwe bez sygnatury termicznej, i "ostrożnie" wciskane do tygla (rysunek 14). To znacznie zwiększa kontakt z dnem tygla, jak również przewodnictwo cieplne wewnątrz próbki, prowadząc do spójnych i powtarzalnych krzywych DSC.

Dowiedz się więcej o optymalizacji utwardzania za pomocą DSC w kolejnym artykule z naszej nowej serii blogów autorstwa dr Saschy Englich.

Więcej informacji można znaleźć na stronie NETZSCH Analyzing & Testing.