28.06.2022 von Prof. Dr. Ing. Sascha Englich

Epoxidharze – reaktive Polymere als Basis für spritzgießbare Formmassen

Materialanalysen sind für die Bauteil- sowie Werkzeug- und Prozessauslegung im Automobilbereich von großer Bedeutung. Lesen Sie, wie die dynamische Differenzkalorimetrie zur Optimierung von Epoxidharz-Spritzguss beiträgt und erfahren Sie im zweiten Teil dieser neuen Blogreihe noch mehr über spritzgießbare Formmassen.

Prof. Dr. Ing. Sascha Englich ist Professor für Kunststofftechnik an der Steinbeis Hochschule Berlin. Im zweiten Teil unserer neuen Blogreihe zu spritzgießbaren Formmassen erläutert er u.a. den Unterschied zwischen unvernetztem und vernetztem Werkstoffzustand und erklärt Simulationsmodelle.

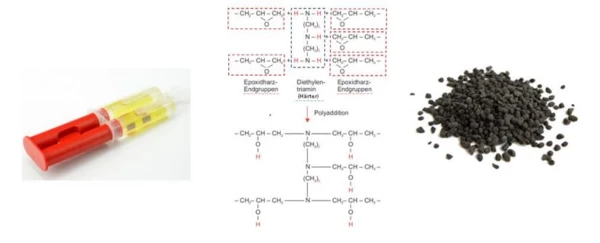

Epoxidharze sind uns gar nicht so fremd, wie es zunächst den Anschein hat. Denn jeder der schon einmal mit einem 2-Komponentenkleber etwas repariert hat, hat bereits diesen Werkstoff und auch seine Besonderheit kennengelernt. Er hat dabei ein Harz und einen Härter (Bild 7 links) vermengt und somit eine chemische Vernetzungs-Reaktion (Bild 7 Mitte), d.h. den Härtungsprozess, in Gang gesetzt. Auch die allgemein mit „Kohlefaser“ oder „Carbon“ bezeichneten Verbundbauteile basieren bspw. auf Epoxidharz-Härter-Systemen, die hier als „Kleber“ dienen und während der Herstellung die Fasererzeugnisse zunächst infiltrieren und dann sozusagen fest verbinden.

Das gleiche chemische Prinzip von Harz und Härter findet man aber auch bei duroplastischen Formmassen für die Spritzgießverarbeitung, Bild 7 rechts, die bereits in unserem ersten Blogartikel vom 11. Mai „Duroplastspritzguss in der E-Mobilität“ beschrieben wurden. Auch hier handelt es sich um ein Harz-Härter-System, jedoch so eingestellt, dass es als Feststoff vorliegt sowie bei moderaten Temperaturen (leicht gekühlt bis Raumtemperatur) nahezu keine chemische Reaktion aufzeigt. Daher können diese Werkstoffe als fertig compoundierte Formmassen (Harz, Härter, Füll- und Verstärkungsstoffe, Additive usw.) z.B. in Granulatform hergestellt und über eine gewisse Zeit gelagert werden. Erst bei erhöhten Temperaturen setzt die chemische Vernetzungsreaktion beschleunigt ein, was bei der Verarbeitung in geheizten Spritzgießwerkzeugen ausgenutzt wird.

Dieser werkstoffliche Aufbau aus zunächst Harz und Härter, die sich dann zu einem 3-dimensionalen Netzwerk verbinden, erlaubt auch die Möglichkeit mittels thermoanalytischer Methoden (bspw. der DSC), die Werkstoffstruktur und deren Änderung mittels Vernetzungsreaktion zu untersuchen.

Unvernetzter vs. vernetzter Werkstoffzustand

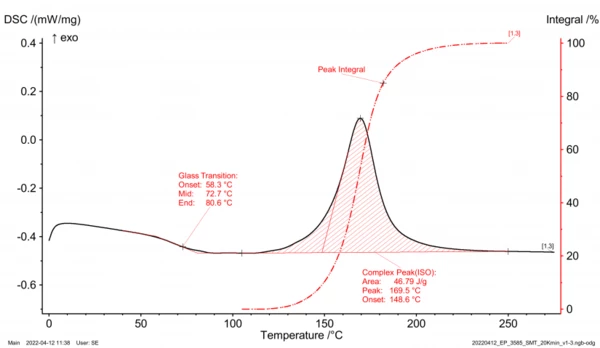

Unterschieden werden muss dabei zwischen dem unvernetzten und dem vernetzten Werkstoffzustand. Das unvernetzte, oligomere Harz liegt im amorphen Zustand vor, sodass mittels DSC-Analyse (Differential Scanning Calorimetry) die Phasenumwandlung / PhasenänderungDer Begriff Phasenumwandlung (oder Phasenänderung) wird am häufigsten verwendet, um Übergänge zwischen dem festen, flüssigen und gasförmigen Zustand zu beschreiben. Eine Phase eines thermodynamischen Systems und die Zustände haben einheitliche physikalische Eigenschaften.Phasenumwandlung von fest zu flüssig (Glasübergang) gemessen werden kann. Im Signal des Wärmestromes kommt es dabei zu einer „Stufe“ – siehe Bild 2, ca. zwischen 60 und 90°C. Grund hierfür ist die Änderung der Wärmekapazität des Materials während der Phasenumwandlung. Die Auswertung dieser Stufe beschreibt den Glasübergangsbereich mit der GlasübergangstemperaturDer Glasübergang gilt als eine der wichtigsten Eigenschaften amorpher und teilkristalliner Materialien, wie z.B. anorganische Gläser, amorphe Metalle, Polymere, Pharmazeutika und Lebensmittel, usw., und bezeichnet den Temperaturbereich, in dem sich die mechanischen Eigenschaften des Material von einem harten und spröden Zustand in einen weicheren, verformbaren oder gummiartigen Zustand ändern.Glasübergangstemperatur TG_0 (Bild 2, Glass Transition) des unvernetzten Harzes und gibt somit einen ersten Hinweis auf die notwendigen unteren Verarbeitungstemperaturen in der Plastifizierung der Spritzgießmaschine.

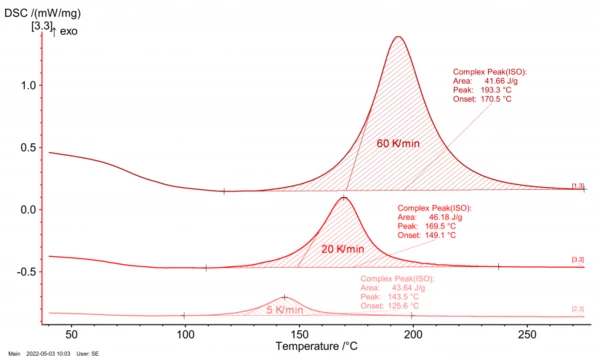

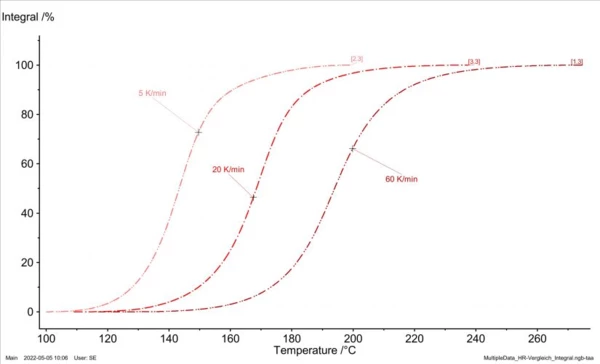

Betrachtet man den weiteren Verlauf des Wärmestromsignales, kommt es bei höheren Temperaturen zu einem exothermen Effekt, der sich als Peak darstellt (Bild 2, Auswerteroutine mittels Complex Peak (ISO)). Dieser exotherme Peak charakterisiert die chemische Vernetzungsreaktion, wobei die Fläche des Peaks die auftretende Reaktionswärme und das Intergral die Reaktionstemperatur und ReaktionsenthalpieReaktionstemperatur und Reaktionsenthalpie können mit z.B. mit Hilfe der dynamischen Differenz Thermoanalyse (DSC) bestimmt werden. Das Verfahren dazu ist z.B. in der DIN EN ISO 11357-5 beschrieben.Reaktionsenthalpie darstellt. Der Verlauf des Integrals (Bild 2, Peak Integral) beschreibt dabei den Vernetzungsfortschritt. Leitet man das Peak Integral nach der Zeit ab (da/dt), erhält man die Reaktionsdynamik. Aus Sicht der Verarbeitung lassen sich bspw. so aus dem Startpunkt des exothermen Peaks ein oberer Temperaturgrenzwert für die Plastifizierung sowie aus dem größten Anstieg des Integrals eine optimale Werkzeugtemperatur ableiten.

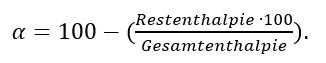

Bild 3 zeigt die unterschiedlichen Ergebnisse der DSC-Analyse eines Epoxidharzes in unterschiedlichen Vernetzungszuständen. Wie schon zuvor beschrieben, zeigt das unvernetzte Ausgangsmaterial (Bild 3, oberer Graph) einen deutlichen Glasübergangsbereich mit der Glasübergangstemperatur TG_0 sowie den anschließenden exothermen Vernetzungspeak. Das Integral des Peaks (Area) beschreibt dabei die Gesamtvernetzungsenthalpie.

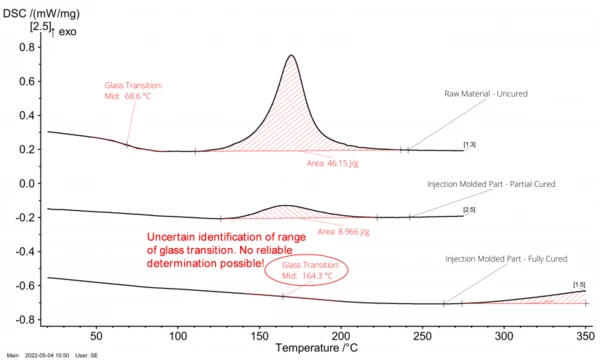

Der mittlere Graph in Bild 3 zeigt das DSC-Signal eines spritzgegossenen Bauteils, jedoch mit unvollständiger Vernetzung. Ein Glasübergangsbereich ist nun nicht mehr zu erkennen, da dieser dynamisch, mit der bei erhöhten Temperaturen einsetzenden Nachvernetzung, während der Messung weiter ansteigt. Der exotherme Peak beschreibt – wie bereits angedeutet – die Nach- bzw. Restvernetzung. Aus dem Verhältnis von Gesamtvernetzungsenthalpie und Restvernetzungsenthalpie kann der Vernetzungsgrad bestimmt werden:

In dem gezeigten Beispiel beträgt der AushärtegradMit Aushärtegrad wird der erreichte Umsatzgrad bei einer Vernetzungsreaktion (Aushärtung) beschrieben.Aushärtegrad des Bauteiles rund 81%. D.h. hier sollte der Spritzgießprozess nochmals optimiert werden.

Der unterste Graph in Bild 3 zeigt das DSC-Signal eines vollständig ausgehärteten Bauteils. Da es hier zu keiner weiteren chemischen Vernetzungsreaktion kommt, gibt es auch keinen exothermen Effekt mehr zu beobachten. In der Theorie kann stattdessen der Glasübergang bei vollständiger Härtung TG_1 bestimmt werden. Jedoch ist dieser bei den typischerweise sehr hochgefüllten Spritzgießformmassen so wenig stark ausgeprägt, dass die Bestimmung nicht immer sicher gelingt, zumal der Auswertebereich für den TG_1 oftmals mit dem Bereich der thermischen Degradation überlappt. Dieser wird als exothermer Kurvenanstieg bei sehr hohen Temperaturen sichtbar (schraffierter Bereich ab ca. 270°C). Daher wird die Bestimmung der Glasübergangstemperatur gehärteter Bauteile mittels DSC nicht empfohlen, deutlich besser sind dafür die Thermomechanische Analyse (TMA) oder die Dynamisch Mechanische Analyse (DMA) geeignet.

Reaktionsdynamik für die Simulation

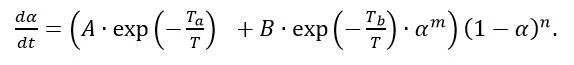

Neben der Verwendung der DSC-Analyse zur Prüfung des Härtungszustandes dient sie auch als Basis zur Generierung von Materialdaten für Prozess- bzw. Aushärtungssimulationen. Dazu werden mehrere DSC-Analysen bei unterschiedlichen Heizraten durchgeführt (Bild 4 und Bild 5) und anschließend die Verläufe der Reaktionsdynamik in mathematische Modelle überführt. Für Spritzgussepoxidharzformmassen hat sich dafür z. B. das sogenannte Kamal-Sourour Modell etabliert:

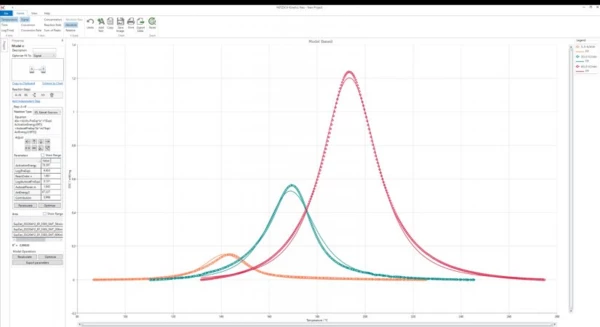

Solche Modelle lassen nun in der Simulation die Berechnung beliebiger Vernetzungsszenarien in Abhängigkeit von Zeit und Temperatur zu. Das Daten-Fitting kann bspw. mit NETZSCH Kinetics Neo durchgeführt werden, wie in Bild 6 dargestellt ist.

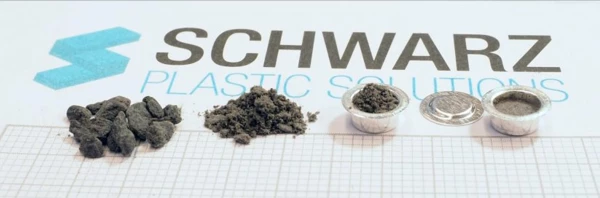

Bzgl. der Probenvorbereitung für epoxidharzbasierte Spritzgießformmassen hat sich die folgende Vorgehensweise etabliert: Verwendet werden Aluminiumtiegel/-deckel, wobei die Deckel gelocht werden. (Für andere Formmassentypen wie z. B. phenolharzbasierte, sind speziell druckdichte Tiegel zu verwenden) Das Granulat wird möglichst ohne thermischen Eintrag zu einem Pulver zermahlen und im Tiegel „vorsichtig“ verpresst (Bild 7). Dies erhöht den Kontakt zum Tiegelboden sowie die thermische Leitung innerhalb der Probe signifikant, was zu konsistent verlaufenden und gut reproduzierbaren DSC-Verläufen beiträgt.

Lesen Sie im nächsten Blogartikel der neuen Blogreihe von Dr. Sascha Englich weitere spannende Informationen zur Aushärteoptimierung mittels DSC.

Weitere Informationen zu unseren Analysegeräten finden Sie auf Analysieren & Prüfen – NETZSCH Analyzing & Testing.

PS: Schon gewusst?

Am Montag, den 04. Juli 2022 findet unsere erste Hausmesse bei NETZSCH-Gerätebau GmbH in Selb statt! Informieren Sie sich hier und melden Sie sich gern direkt an:

Hausmesse NETZSCH Analyzing & Testing