23.08.2021 by Milena Riedl, Dr. Shona Marsh

Analisi dei materiali termoplastici con un reometro rotazionale Kinexus

Uno dei motivi principali per cui i polimeri sono così largamente utilizzati è che sono relativamente economici da formare in forme complesse allo stato fuso, il che comporta un enorme cambiamento nella reologia da un materiale solido di partenza a un prodotto solido finale. Imparate a determinare le curve di flusso, a eseguire test di scorrimento e a misurare le proprietà viscose ed elastiche.

Uno dei motivi principali per cui i polimeri sono così ampiamente utilizzati è che sono relativamente economici da formare in forme complesse allo stato fuso, il che comporta un enorme cambiamento nella reologia da un materiale solido di partenza a un prodotto solido finale. Tuttavia, dobbiamo capire come scorrono quando vengono lavorati in questo modo. Nel nostro precedente articolo abbiamo discusso diverse proprietà reologiche dei polimeri. Ora vedremo tre proprietà che possono essere determinate dal reometro rotazionale Kinexus.

Gli strumenti dei reometri rotazionali richiedono normalmente un campione small del materiale da testare sotto forma di disco - le dimensioni tipiche sono 25 mm di diametro e 1 mm di spessore. Il campione viene posto tra una coppia di piastre parallele o cono superiore e piastra inferiore, la cui temperatura può essere mantenuta accuratamente per imitare le condizioni sperimentate dal campione durante la lavorazione [1].

Il Kinexus di NETZSCH è in grado di eseguire diversi tipi di test per consentire la caratterizzazione completa di un materiale in un intervallo di temperature e velocità di flusso. Alcuni esempi dei tipi di test disponibili sono:

Determinazione delle curve di flusso

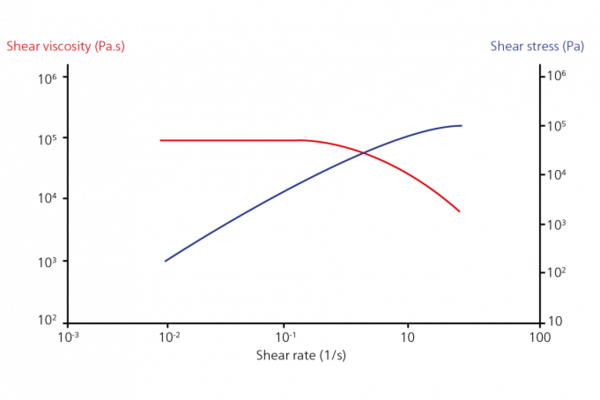

Lecurve di flusso misurano la viscosità di taglio in funzione della velocità di taglio o dello sforzo di taglio. A velocità di taglio sufficientemente basse, si raggiunge un valore costante per la viscosità. È stato dimostrato che la cosiddetta viscosità di taglio zero dipende dal peso molecolare medio del polimero e che la lunghezza del plateau (quanto alta è la velocità prima che la viscosità diminuisca) riflette l'ampiezza della distribuzione del peso molecolare [1].

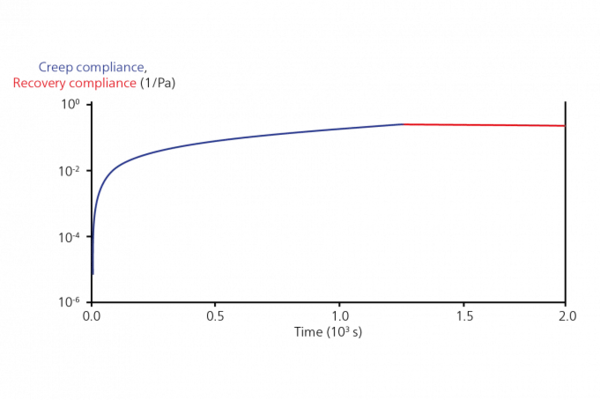

Determinare la viscosità a taglio zero con prove di creep

Leprove di scorrimento (applicazione di una sollecitazione costante per un periodo di tempo definito) sono un mezzo alternativo per determinare la viscosità a taglio zero. Se combinate con le prove di recupero (rimozione della sollecitazione), queste prove consentono di misurare la quantità di elasticità del campione, poiché un materiale, a causa della sua "elasticità", si riavvolge e cerca di recuperare la sua forma originale [1].

Misurare le proprietà viscose ed elastiche

Small iltest oscillatorio sinusoidale di ampiezza in funzione della frequenza di prova è un metodo rapido e frequentemente utilizzato per misurare le proprietà viscose ed elastiche di un polimero. I parametri più frequentemente riportati sono due: il Modulo elasticoIl modulo complesso (componente elastica), modulo di conservazione o G', è la parte "reale" del modulo complesso complessivo del campione. Questa componente elastica indica la risposta del campione in fase di misurazione. modulo elastico (di accumulo) e il Modulo viscosoIl modulo complesso (componente viscosa), modulo di perdita o G'', è la parte "immaginaria" del modulo complesso complessivo del campione. Questa componente viscosa indica la risposta liquida, o fuori fase, del campione da misurare. modulo viscoso (di perdita) (G''), che rappresentano il grado relativo di recupero (risposta elastica) o di scorrimento (risposta viscosa) del materiale al variare della velocità di deformazione (frequenza di prova). La risposta tipica di un polimero fuso è quella di mostrare un comportamento dominato dall'elasticità alle alte frequenze e un comportamento dominato dalla viscosità alle basse frequenze. Ciò significa che esiste una frequenza critica alla quale le due risposte sono uguali.

Si tratta ovviamente di un punto ben definito e, opportunamente, è stato dimostrato che questa frequenza e questo modulo "cross-over" dipendono dal peso molecolare e dalla distribuzione del peso molecolare di alcuni polimeri lineari. Un potenziale vantaggio dell'utilizzo di questo punto come strumento di controllo della qualità è che il cross-over dei moduli elastici e viscosi si verifica a frequenze significativamente più elevate rispetto al punto in cui si verifica un valore costante della viscosità di taglio. I tempi di prova per le prove di oscillazione sono tipicamente ridotti rispetto all'esecuzione di misure della curva di flusso o di prove di creep [1].

Ireometri rotazionali Kinexus sono la scelta preferita quando si vogliono ottenere informazioni sulla struttura molecolare e su come questa influisca sulle caratteristiche di lavorazione. In particolare, la capacità di estrarre facilmente informazioni sul peso molecolare medio e sulla distribuzione del peso molecolare attraverso la misurazione delle proprietà viscoelastiche rende il reometro rotazionale uno strumento potente.

Dopo aver trattato le basi dell'analisi dei termoplastici con un reometro rotazionale Kinexus, il prossimo articolo del blog mostrerà due esempi per illustrare come la caratterizzazione viscoelastica dei polimeri abbia risolto problemi di lavorazione reali.

Fonte

[1] Prove di reologia dei polimeri e determinazione delle proprietà mediante reometri rotazionali e reometri a estrusione capillare (azom.com)

Si ringrazia il dottor Bob Marsh (ex dipendente di Malvern Panalytical) come autore originale di questo articolo!