23.08.2021 by Milena Riedl, Dr. Shona Marsh

Analiza tworzyw termoplastycznych za pomocą reometru rotacyjnego Kinexus

Jednym z głównych powodów, dla których polimery są tak szeroko stosowane, jest to, że są one stosunkowo tanie w formowaniu w złożone kształty w stanie stopionym, co stanowi ogromną zmianę w reologii od stałego materiału wyjściowego do stałego produktu końcowego. Dowiedz się, jak wyznaczać krzywe płynięcia, przeprowadzać testy pełzania oraz mierzyć właściwości lepkie i sprężyste.

Jednym z głównych powodów, dla których polimery są tak szeroko stosowane, jest to, że są one stosunkowo tanie w formowaniu w złożone kształty w stanie stopionym, co stanowi ogromną zmianę reologii od stałego materiału wyjściowego do stałego produktu końcowego. Musimy jednak zrozumieć, w jaki sposób płyną, gdy są przetwarzane w ten sposób. W naszym poprzednim artykule omówiliśmy kilka właściwości reologicznych polimerów. Teraz przyjrzymy się trzem właściwościom, które można określić za pomocą reometru rotacyjnego Kinexus.

Przyrządy do reometrii rotacyjnej zwykle wymagają próbki small badanego materiału w postaci dysku - typowe wymiary to 25 mm średnicy i 1 mm grubości. Próbka jest umieszczana między parą równoległych płyt lub górnym stożkiem i dolną płytą, których temperatura może być dokładnie utrzymywana w celu naśladowania warunków, w jakich próbka jest przetwarzana [1].

Kinexus by NETZSCH jest w stanie przeprowadzić wiele rodzajów testów, aby umożliwić pełną charakterystykę materiału w zakresie temperatur i prędkości przepływu. Przykłady dostępnych rodzajów testów to:

Wyznaczanie krzywych przepływu

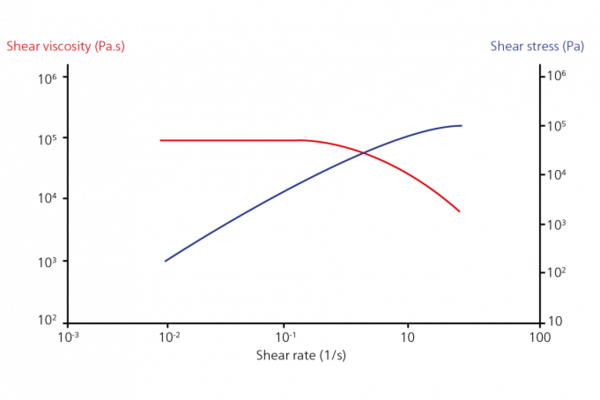

Krzywe przepływu mierzą lepkość w funkcji szybkości ścinania lub naprężenia ścinającego. Przy wystarczająco niskich szybkościach ścinania osiągana jest stała wartość lepkości. Wykazano, że ta tak zwana zerowa lepkość przy ścinaniu zależy od średniej masy cząsteczkowej polimeru, a długość plateau (jak wysoka szybkość przed spadkiem lepkości) odzwierciedla szerokość rozkładu masy cząsteczkowej [1].

Określenie zerowej lepkości przy ścinaniu za pomocą testów pełzania

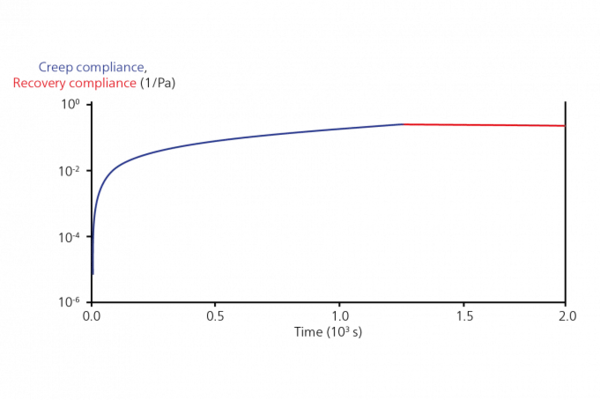

Testy pełzania (zastosowanie stałego naprężenia przez określony czas) są alternatywnym sposobem określania lepkości przy zerowym ścinaniu. W połączeniu z testami odzysku (usunięcie naprężenia), testy te umożliwiają pomiar ilości elastyczności w próbce, ponieważ materiał, ze względu na swoją "elastyczność", będzie się odwijał i próbował odzyskać swój pierwotny kształt [1].

Pomiar właściwości lepkich i sprężystych

Small amplituda sinusoidalnych testów oscylacyjnych w funkcji częstotliwości testowej jest szybką i często stosowaną metodą pomiaru lepkich i elastycznych właściwości polimeru. Najczęściej podawane są dwa parametry - Moduł sprężystościModuł zespolony (składnik sprężysty), moduł magazynowania lub G', jest "rzeczywistą" częścią ogólnego modułu zespolonego próbki. Ten składnik sprężysty wskazuje na stałą lub fazową reakcję mierzonej próbki. moduł sprężystości (magazynowania) i Moduł lepkościModuł zespolony (składnik lepkościowy), moduł stratności lub G'' to "urojona" część ogólnego modułu zespolonego próbki. Ten lepki składnik wskazuje na reakcję próbki pomiarowej podobną do cieczy lub poza fazą. moduł lepkości (strat) (G''), które reprezentują względne stopnie materiału do odzyskiwania (reakcja sprężysta) lub płynięcia (reakcja lepka) wraz ze zmianą szybkości odkształcenia (częstotliwość testu). Typową reakcją stopionego polimeru jest zachowanie zdominowane przez sprężystość przy wysokich częstotliwościach i zachowanie zdominowane przez lepkość przy niskich częstotliwościach. Oznacza to, że istnieje częstotliwość krytyczna, przy której obie odpowiedzi są równe.

Jest to oczywiście dobrze zdefiniowany punkt i wygodnie jest wykazać, że ta częstotliwość "krzyżowa" i moduł zależą od masy cząsteczkowej i rozkładu masy cząsteczkowej niektórych liniowych polimerów. Potencjalną zaletą wykorzystania tego punktu jako narzędzia kontroli jakości jest to, że krzyżowanie się modułów sprężystości i lepkości występuje przy znacznie wyższych częstotliwościach niż punkt, w którym występuje stała wartość lepkości ścinania. Czasy badań oscylacyjnych są zazwyczaj krótsze w porównaniu do pomiarów krzywej płynięcia lub testów pełzania [1].

Reometry rotacyjne Kinexus są preferowanym wyborem, gdy wymagane jest uzyskanie informacji dotyczących struktury molekularnej i jej wpływu na charakterystykę przetwarzania. W szczególności możliwość łatwego uzyskania informacji o średniej masie cząsteczkowej i rozkładzie masy cząsteczkowej poprzez pomiar właściwości lepkosprężystych sprawia, że reometr rotacyjny jest potężnym narzędziem.

Po omówieniu podstaw analizy tworzyw termoplastycznych za pomocą reometru rotacyjnego Kinexus, w następnym artykule na blogu zostaną przedstawione dwa przykłady ilustrujące, w jaki sposób charakterystyka lepkosprężysta polimerów rozwiązała rzeczywiste problemy związane z przetwarzaniem.

Źródło

[1] Badania reologiczne polimerów i określanie właściwości przy użyciu reometrów rotacyjnych i reometrów kapilarnych (azom.com)

Podziękowania dla dr Boba Marsha (byłego pracownika Malvern Panalytical) jako oryginalnego autora tego artykułu!