07.10.2021 by Dr. Natalie Rudolph, Rüdiger Sehling

Jak wypełniacze zwiększają izotropowe lub anizotropowe zachowanie części SLS poprzez ich wyrównanie?

Ogólnie rzecz biorąc, dodanie wypełniaczy prowadzi do zwiększenia wydajności mechanicznej. Podczas gdy krytyczna długość wypełniaczy jest wymagana, aby mieć wpływ na wytrzymałość komponentów, sztywność jest już zwiększona dzięki wypełniaczom o współczynnikach kształtu small. Aby zrozumieć, w jaki sposób sztywność lub Moduł sprężystościModuł zespolony (składnik sprężysty), moduł magazynowania lub G', jest "rzeczywistą" częścią ogólnego modułu zespolonego próbki. Ten składnik sprężysty wskazuje na stałą lub fazową reakcję mierzonej próbki. moduł sprężystości zmieniają się w zależności od geometrii i zawartości wypełniacza, można zastosować dynamiczną analizę mechaniczną (DMA). Dowiedz się więcej z naszego artykułu!

Polimery kurczą się. Większość skurczu ma miejsce podczas etapu chłodzenia podczas przetwarzania polimeru. Sposobem na zmniejszenie skurczu jest dodanie wypełniaczy. Zalety tego rozwiązania zostały omówione w poprzednim artykule.

Dodanie wypełniaczy prowadzi do zwiększenia wydajności mechanicznej. Podczas gdy krytyczna długość wypełniaczy jest wymagana, aby mieć wpływ na wytrzymałość komponentów, sztywność jest już zwiększona dzięki wypełniaczom o współczynnikach kształtu small. W badaniu przeprowadzonym przez Instytut Technologii Polimerów na Uniwersytecie Erlangen-Nuremberg [1], termoprzewodzące wypełniacze miedziane zostały zmieszane z proszkiem PA12 w różnych objętościach w celu oceny zmiany właściwości i wydajności.

Analiza zmian sztywności za pomocą dynamicznej analizy mechanicznej

Aby zrozumieć, w jaki sposób sztywność lub moduł zmieniają się w zależności od geometrii i zawartości wypełniacza, można zastosować dynamiczną analizę mechaniczną (DMA). Na stronie NETZSCH Analyzing & Testing, próbki niewypełnione, jak również próbki wypełnione kulkami miedzianymi (5 i 10% obj.) oraz płatkami miedzianymi (5% obj.) zostały przeanalizowane przy użyciu urządzenia NETZSCH DMA 242 E Artemis.

Przygotowanie próbki i warunki pomiaru

Próbki o wymiarach 50 mm x 10 mm x 4,5 mm zostały wycięte z kości psa. Należy zachować szczególną ostrożność, aby upewnić się, że grubość próbki jest jednolita, ponieważ ta metoda pomiarowa jest bardzo wrażliwa na wszelkie odchylenia. Na przykład w procesie SLS może wystąpić boczny wzrost części, gdy stopiony materiał wewnątrz złoża proszku jest tak gorący, że cząstki stałe zaczynają spiekać się na powierzchni. Nie zaobserwowano tego w tych próbkach, a zatem nie było potrzeby dodatkowej obróbki powierzchni.

W celu przeprowadzenia pomiarów, próbki zostały następnie obciążone w uchwycie zginającym o szerokości 40 mm.libraPo wstępnym schłodzeniu i wyrównaniu temperatury, próbki zostały podgrzane od -50°C do 180°C z prędkością 2 K/min, która jest tuż poniżej temperatury topnienia materiału i obejmuje wszystkie możliwe warunki pracy. Wszystkie warunki pomiarowe zostały podsumowane w poniższej tabeli:

Tabela 1: Warunki pomiaru

| Uchwyt próbki | 3-punktowe zginanie, rozpiętość 40 mm |

| Współczynnik siły proporcjonalnej | 1.2 |

| Obciążenie dynamiczne | maks. 10 N |

| Amplituda | 30 µm |

| Częstotliwość | 1 Hz |

| Zakres temperatur | -50...180°C przy szybkości nagrzewania 2 K/min |

Wpływ wypełniaczy miedzianych na moduł magazynowania

Wyniki dla czystego PA12 i ich wpływ na wypaczanie części SLS można znaleźć tutaj.

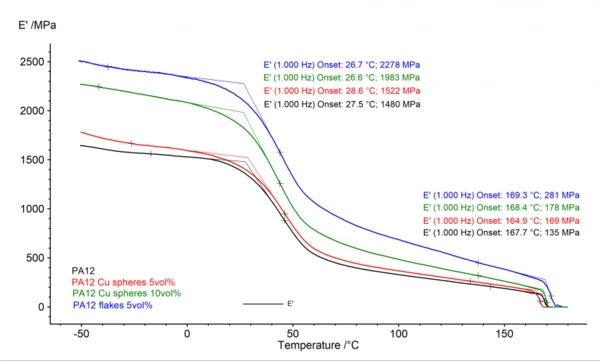

Wykres na rysunku 1 przedstawia krzywą modułu sprężystości E' dla czystego PA12, a także próbek z kulkami miedzianymi o zawartości 5 i 10% obj. oraz płatkami miedzianymi o zawartości 5% obj. Można zauważyć, że ogólne zachowanie wszystkich próbek jest bardzo podobne. Co więcej, początek spadku modułu przy przejściu szklistym i topnieniu następuje w wąskich zakresach temperatur odpowiednio 2°C i 4°C.

Spojrzenie na wartości modułów różnych próbek pokazuje - zgodnie z oczekiwaniami - najniższe wartości czystego PA12 (np. 1480 MPa w 27,5 ° C i 135 MPa w 167,7 ° C). Moduł próbek wypełnionych kulkami Cu o objętości 5% obj. wykazuje nieco wyższe wartości. Znaczący wzrost obserwuje się w przypadku kulek Cu o objętości 10%, co pokazuje, że nawet wypełniacze o współczynniku kształtu = 1 mogą zwiększyć sztywność materiału, gdy zastosowana jest wystarczająco wysoka zawartość wypełniacza. Można jednak zauważyć, że najwyższe wartości modułu uzyskuje się dla płatków miedzi o zawartości 5% obj. (np. 2278 MPa w 26,7°C). Moduł ten na początku zeszklenia jest o 54% wyższy w przypadku płatków w porównaniu do czystego PA12. Można to wyjaśnić dominującą orientacją płatków w płaszczyźnie xy, która jest wyrównana z osią testowania w urządzeniu do zginania. Dominująca orientacja płatków została pokazana i przeanalizowana w tym artykule.

Wpływ wypełniaczy miedzianych na moduł stratności i tan δ

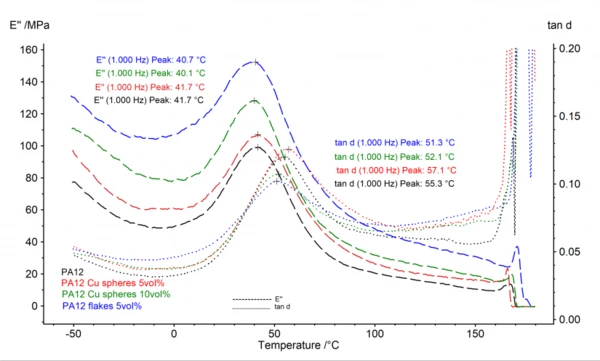

Rysunek 2 przedstawia wyniki modułu stratności E" i tan δ tych samych próbek, które przedstawiono na rysunku 1.

Wyniki te pokazują również, że charakterystyczne maksima są niezależne od badanych odmian próbek.

Jak skutecznie modyfikować wydajność materiałów

Pomiary potwierdzają, że sztywność części SLS jest zwiększona przez dodanie wypełniaczy niezależnie od ich współczynnika kształtu. Ponadto wykazano, że w przypadku wypełniaczy o wyższych współczynnikach kształtu, takich jak płatki Cu, nawet zawartość wypełniacza small może mieć znaczący wpływ, taki jak 54% wzrost modułu. Można to wykorzystać do modyfikacji właściwości materiału bez konieczności zmiany na zupełnie nowy polimer, który może być trudny do przetworzenia w procesie SLS.

O Instytucie Technologii Polimerów (LKT)

Instytut Technologii Polimerów to akademicki instytut badawczyarch na Uniwersytecie Friedricha-Alexandra w Erlangen-Norymberdze.arcJest jednym z liderów w dziedzinie badań nad wytwarzaniem przyrostowym, w szczególności SLS. Inne główne obszary badańarch obejmują projektowanie lekkich konstrukcji i FRP, materiały i przetwarzanie, technologię łączenia i trybologię. Oprócz tych badańarch instytut pracuje również nad interdyscyplinarnymi tematami, takimi jak mieszanie materiałów wypełniających, symulacja przetwarzania i zastosowań, termoplasty usieciowane promieniowaniem, delikatne przetwarzanie i wiele innych.

Źródła

[1] Lanzl, L., Wudy, K., Greiner, S., Drummer D., Selective Laser Sintering of Copper Filled Polyamide 12: Characterization of Powder Properties and Process Behavior, Polymer Composites, s. 1801-1809, 2019

DARMOWY e-book

Analiza termiczna i reologia w produkcji dodatków polimerowych

Odkryj sekrety kryjące się za przełomowymi możliwościami AM! Nasz nowo wydany ebook zagłębia się w sedno AM, ujawniając moc niezawodnych technik charakteryzacji materiałów, w szczególności analizy termicznej i reologii.