08.03.2021 by Dr. Natalie Rudolph, Rüdiger Sehling

Szacowanie naprężeń szczątkowych w częściach SLS przy użyciu DMA

Selectspiekanie laserowe (SLS) jest jedną z najczęściej wykorzystywanych technologii wytwarzania przyrostowego do produkcji strukturalnych części z tworzyw sztucznych. Podczas pracy w podwyższonej temperaturze wszelkie naprężenia szczątkowe mogą być szkodliwe dla wydajności części. Aby lepiej zrozumieć naprężenia szczątkowe, potrzebna jest znajomość modułu materiału. Dowiedz się więcej o naprężeniach szczątkowych i sposobie pomiaru właściwości materiału za pomocą metody analizy termicznej.

W związku z tym ich dokładność wymiarowa musi być wysoka, aby dobrze pasowały do większych zespołów w całym okresie eksploatacji. Podczas pracy w podwyższonej temperaturze, wszelkie naprężenia szczątkowe mogą być szkodliwe dla wydajności części. Aby lepiej zrozumieć naprężenia szczątkowe, potrzebna jest znajomość modułu materiału.

Moduł materiałów, w tym polimerów, jest zwykle mierzony w statycznych testach mechanicznych, w których zachowanie naprężenie-odkształcenie podczas próby rozciągania jest wykreślane, a moduł Younga jest obliczany jako nachylenie krzywej między odkształceniem 0,05...0,25%. Może być stosowany do zapewnienia jakości, rozwoju i optymalizacji materiałów, a także niektórych zadań wymiarowania. Nie można go jednak wykorzystać do projektowania i symulacji komponentów.

W tym celu ważne jest uzyskanie danych zależnych od czasu i temperatury, które przewidują zachowanie materiału przez cały okres użytkowania w realistycznych warunkach obciążenia. Wybraną metodą jest analiza dynamiczno-mechaniczna (DMA), która pozwala na poddanie próbki obciążeniu sinusoidalnemu i wykrycie reakcji lepkosprężystej materiału. Zmieniając temperaturę i częstotliwość pomiaru, można również analizować zależność od temperatury i czasu.

Aby zrozumieć rozwój właściwości części SLS podczas drukowania, a w szczególności skurcz i wypaczenie, wymagany jest pomiar DMA zależny od temperatury. Podczas ciągłego cyklu powlekania proszkowego i topienia laserowego, temperatura w części stale się zmienia, a gradient temperatury tworzy się od dołu części do góry. Może to powodować wypaczenia, co zostało wyjaśnione w poprzednim poście na temat rozszerzalności cieplnej.

Zrozumienie naprężeń szczątkowych w części SLS

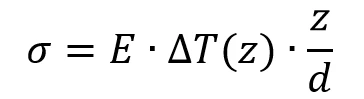

Innym skutkiem wypaczenia jest jednak narastanie naprężeń szczątkowych σ wewnątrz części, na które wpływa moduł E i gradient temperatury. Istnieje następująca uproszczona zależność:

gdzie ΔT jest gradientem temperatury między górą a dołem, d jest grubością części, a z oznacza określoną lokalizację na grubości części. Z tej zależności wynika, że dla danej geometrii, im larger gradient temperatury i/lub im wyższy moduł, tym wyższe są naprężenia szczątkowe.

Jak określić naprężenia szczątkowe za pomocą DMA

Aby uzyskać dane dotyczące modułu sprężystości zależnego od temperatury, w Instytucie Technologii Polimerów (LKT) Uniwersytetu Erlangen-Nuremberg wydrukowano próbki kości psa z proszku PA12 przy użyciu standardowych parametrów 0,4 J/mm3. Następnie próbki zostały przygotowane na stronie NETZSCH Analyzing & Testing poprzez przycięcie środkowych części tych kości do długości 50 mm, co dało belki o wymiarach 50 mm x 10 mm x 4,5 mm. selectMimo że powierzchnia wykazuje typową chropowatość części SLS, nie zastosowano żadnej dodatkowej obróbki powierzchni, ponieważ powierzchnie były płasko-równoległe.

Próbki zostały następnie załadowane do uchwytu zginającego o szerokości 40 mm w urządzeniu NETZSCH DMA 242 E Artemis.libraPo wstępnym schłodzeniu i wyrównaniu temperatury, próbki zostały podgrzane od -50°C do 180°C z prędkością 2 K/min, czyli tuż poniżej temperatury topnienia materiału. Wszystkie warunki pomiarowe zostały podsumowane w poniższej tabeli:

Tabela 1: Warunki pomiaru

| Uchwyt próbki | 3-punktowe zginanie, rozpiętość 40 mm |

| Współczynnik siły proporcjonalnej | 1.2 |

| Obciążenie dynamiczne | maks. 10 N |

| Amplituda | 30 µm |

| Częstotliwość | 1 Hz |

| Zakres temperatur | -50...180°C przy szybkości nagrzewania 2 K/min |

Najważniejsza jest odpowiedź elastyczna

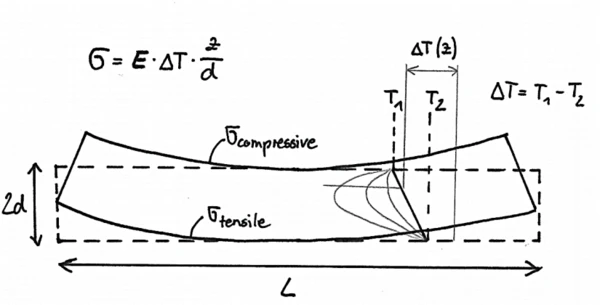

Rysunek 2 przedstawia wyniki pomiarów modułu sprężystości E', modułu stratności E" oraz współczynnika tłumienia tand. Pokazują one typowe zachowanie półkrystalicznego materiału termoplastycznego. Moduł magazynowania wykazuje spadek w temperaturach przejścia, zeszklenia i topnienia, a moduł strat i tand wykazują maksimum. Współczynnik używany do analizy jest wybierany na podstawie efektu, który jest najbardziej interesujący. Aby zrozumieć skurcz i narastanie naprężeń szczątkowych, najważniejsza jest odpowiedź sprężysta (E'), która zostanie tutaj przeanalizowana.

Wraz ze wzrostem temperatury Moduł sprężystościModuł zespolony (składnik sprężysty), moduł magazynowania lub G', jest "rzeczywistą" częścią ogólnego modułu zespolonego próbki. Ten składnik sprężysty wskazuje na stałą lub fazową reakcję mierzonej próbki. moduł sprężystości stale maleje. Wartość E' w temperaturze pokojowej wynosi 1438 MPa. Arkusz danych zmierzonej próbki zazwyczaj pokazuje inne wartości (tutaj: 1650 MPa), ponieważ moduł Younga jest mierzony przy rozciąganiu. Podczas pomiaru DMA w trybie zginania na próbkę działa zarówno NapięcieOdkształcenie opisuje deformację materiału, który jest obciążony mechanicznie przez siłę zewnętrzną lub naprężenie. Mieszanki gumowe wykazują właściwości pełzania, jeśli zastosowane zostanie obciążenie statyczne.obciążenie ściskające, jak i rozciągające, szczególnie w przypadku pomiaru grubszych próbek. Początek przejścia szklistego określono na 27°C. Po spadku modułu, wartości dalej spadają z 500 MPa do 114 MPa na początku topnienia (167°C).

Podczas gdy wartość modułu magazynowania E' tuż poniżej topnienia jest bardzo ważna dla udanego procesu drukowania, cały postęp jest ważny na etapie chłodzenia. Ze względu na dużą zmianę modułu przy przejściu szklistym, proces chłodzenia musi być bardzo powolny (> 12 godzin dla całego wydruku), aby zmniejszyć lub wyeliminować wypaczenia i naprężenia szczątkowe na tym etapie. Zrozumienie tego zachowania może pomóc w optymalizacji procesu i potencjalnie przyspieszyć ten czasochłonny etap procesu.

O Instytucie Technologii Polimerów (LKT)

Instytut Technologii Polimerów to akademicki instytut badawczyarch na Uniwersytecie Friedricha-Alexandra w Erlangen-Norymberdze.arcJest jednym z liderów w dziedzinie badań nad wytwarzaniem przyrostowym, w szczególności SLS. Inne główne obszary badańarch obejmują projektowanie lekkich konstrukcji i FRP, materiały i przetwarzanie, technologię łączenia i trybologię. Oprócz tych badańarch instytut pracuje również nad interdyscyplinarnymi tematami, takimi jak mieszanie materiałów wypełniających, symulacja przetwarzania i zastosowań, termoplasty sieciowane promieniowaniem, delikatne przetwarzanie i wiele innych.

DARMOWY e-book

Analiza termiczna i reologia w produkcji dodatków polimerowych

Odkryj sekrety kryjące się za przełomowymi możliwościami AM! Nasz nowo wydany ebook zagłębia się w sedno AM, ujawniając moc niezawodnych technik charakteryzacji materiałów, w szczególności analizy termicznej i reologii.