22.02.2021 by Dr. Natalie Rudolph, Doreen Rapp

Оценка деформации деталей, изготовленных методом лазерного спекания Select, с помощью термомеханического анализа

Пластмассы, используемые в технологии Selective Laser Sintering (SLS), имеют более высокое тепловое расширение по сравнению с другими материалами. Поэтому важно знать, как изменяются размеры детали SLS при различных температурах во время сборки и в процессе эксплуатации. Чем выше коэффициент теплового расширения, тем больше детали подвержены короблению, скручиванию и накоплению остаточных напряжений. Узнайте больше!

Это происходит потому, что чем выше коэффициент теплового расширения, тем larger влияние даже самых smallтемпературных перепадов в процессе. Тепловое расширение или, скорее, усадка во время процесса зависит от термической усадки материала и - в случае полукристаллических материалов, часто используемых в SLS, - от усадки вследствие кристаллизации. Величина кристаллизационной усадки зависит от структуры самого полимера, а также от температуры охлаждения. При рассмотрении процесса SLS неизбежны температурные градиенты и скорость охлаждения small.

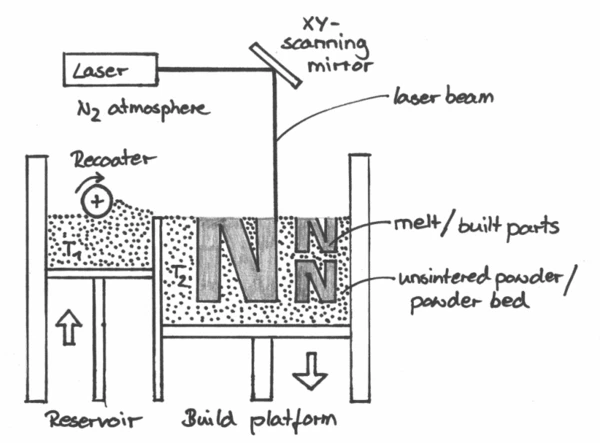

Принцип процесса SLS

В процессе SLS тонкий слой порошка наносится на платформу для построения и нагревается до температуры чуть ниже температуры плавления материала, которую часто называют температурой построения (нагреватели на схеме не показаны). Затем лазер прорисовывает поперечное сечение геометрии детали в первом слое, обеспечивая энергию, достаточную для локального расплавления материала. Без каких-либо сдвиговых усилий расплав должен обладать низкой вязкостью и поверхностным натяжением, чтобы слипнуться и образовать однородный бассейн расплава. Окружающий порошок остается твердым и сохраняет форму расплавленной геометрии. Поэтому никаких опорных конструкций не требуется. Это видно по трем N-образным деталям в порошковом слое. Теперь платформа опускается на высоту одного слоя, освобождая место для следующего слоя. Подметальный или повторный валик перемещается по поверхности, забирает излишки материала из резервуара и наносит новый, более холодный порошок на верхнюю часть платформы для создания следующего слоя. И снова порошок нагревается, чтобы поддерживать температуру сборки. Это важно для предотвращения кристаллизации. Вся оболочка сборки хранится в атмосфере азота, чтобы уменьшить эффект старения. Эти этапы нанесения порошкового покрытия и лазерного плавления повторяются снова и снова, пока не будет изготовлена вся деталь. Только после этого оболочка сборки охлаждается, что запускает процесс кристаллизации и, соответственно, затвердевания детали. После полного охлаждения детали и окружающего ее порошка деталь распаковывается.

Материалы, используемые в процессе SLS

Первым материалом, использованным в этом процессе, был PA12, благодаря его хорошим механическим характеристикам и способности образовывать порошки путем осаждения. При этом порошок имеет близкую к идеальной сферическую форму, что необходимо для создания равномерного слоя при нанесении покрытия. Сегодня он по-прежнему составляет 90-95 % всех материалов, используемых в SLS. Однако в последние годы все больше материалов, включая высокопроизводительные материалы, такие как PEEK, эластомерные материалы, такие как TPU, и даже товарные материалы, такие как PP, стали пригодны для этого процесса. Большинство из них изготавливаются методом криогенного шлифования и демонстрируют более или менее выраженные отклонения от круглой формы [1].

Более подробные сведения о лазерном спекании Selectи других технологиях аддитивного производства доступны на нашем канале YouTube!

Узнайте больше о плавке полимерных порошков здесь!

Термический анализ и реология в поддержку успешных процессов SLS

arcПри исследовании новых материалов для СЛС основное внимание уделяется исследованиям и разработкам, ориентированным на процессы СЛС. Цель состоит в том, чтобы определить их пригодность для SLS, определить технологическое окно, проанализировать процесс образования расплава и понять, как наполнители изменяют свойства порошка и готовых деталей. В следующих статьях блога мы расскажем о различных методах анализа с использованием приборов термического анализа и реологии для определения ключевых параметров, включая определение технологического окна и изотермической кристаллизации порошков SLS с помощью дифференциальной сканирующей калориметрии (DSC), а также изучение остаточного напряжения и коробления при SLS.

Источники

[1] Schmid, M. (2018): Лазерное спекание пластмасс - технология, процессы и материалы, Carl Hanser Verlag, Мюнхен.

Как определить технологическое окно для порошков SLS с помощью ДСК

Чтобы определить пригодность полимерного порошка для SLS и определить возможное технологическое окно, используется дифференциальная сканирующая калориметрия (DSC). Узнайте, как настроить и интерпретировать результаты измерений!

Как изучить поведение изотермической кристаллизации порошка SLS с помощью ДСК

В предыдущей статье с помощью динамических измерений было определено технологическое окно в процессе Selectив лазерного спекания с порошком полиамида 12. В этой статье мы объясним, как изотермические измерения могут быть использованы для более глубоких исследований.

Wilo: улучшенная производительность благодаря 3D-печатным компонентам, армированным волокном

Компания Wilo SE является мировым производителем насосов и насосных систем для строительства, всей цепочки управления водными ресурсами и промышленности. Поэтому неудивительно, что Wilo работает с передовыми технологиями, такими как аддитивное производство. Узнайте, как они используют прибор NETZSCH DSC 214 Polyma для понимания теплового поведения новых материалов.

Оценка деформации деталей, изготовленных методом лазерного спекания Selective, с помощью термомеханического анализа

Пластмассы, используемые в технологии Selective Laser Sintering (SLS), имеют более высокое тепловое расширение по сравнению с другими материалами. Поэтому важно знать, как изменяются размеры детали SLS при различных температурах во время сборки и в процессе эксплуатации. Чем выше коэффициент теплового расширения, тем больше детали подвержены короблению, скручиванию и накоплению остаточных напряжений. Узнайте больше!

Оценка остаточных напряжений в деталях SLS с помощью DMA

Selectлазерное спекание (SLS) является одной из наиболее используемых технологий аддитивного производства для изготовления конструкционных пластиковых деталей. При работе при повышенной температуре любые остаточные напряжения могут негативно сказаться на характеристиках детали. Чтобы лучше понять остаточные напряжения, необходимо знать модуль упругости материала. Узнайте больше об остаточных напряжениях и о том, как измерить это свойство материала с помощью метода термического анализа.

Измерение удельной теплоемкости для моделирования процессов SLS

Значительные усилия были приложены для моделирования и симуляции процесса Selective Laser Sintering, поскольку информацию о температурном поле в нижних слоях трудно измерить. Узнайте, как удельная теплоемкость может помочь!

Как наполнители влияют на поведение кристаллизации порошков SLS

В связи с тем, что количество доступных материалов для процесса Selective Laser Sintering все еще ограничено, существует постоянный спрос на материалы с различными свойствами. Добавление любого наполнителя в порошок для SLS, как правило, влияет на поведение при обработке. Сегодня мы исследуем поведение кристаллизации порошка PA12, наполненного медными сферами и хлопьями.

Как удельная теплоемкость наполненных порошков влияет на параметры обработки SLS

Модификация порошков Selective Laser Sintering (SLS) с помощью наполнителей - хороший способ изменить свойства получаемых деталей без необходимости использования новых порошковых материалов. Узнайте, как оценить влияние медных наполнителей на характеристики обработки.

Как подготовить детали SLS к измерениям термического анализа: LFA

SelectОриентация образцов при сборке влияет на механические свойства деталей, изготовленных методом лазерного спекания (SLS). Поэтому теплофизические свойства необходимо оценивать в разных направлениях. Узнайте, как подготовить заполненные образцы для лазерного флеш-анализа!

Как тепловая диффузия влияет на температуру сборки в процессе SLS

Токопроводящие наполнители в полимерном порошке, такие как медные сферы и хлопья, влияют на процессы аддитивного производства. Узнайте, как анализ лазерной вспышки позволяет определить настройки процесса для печати деталей высочайшего качества.

Как наполнители повышают изотропность или анизотропность деталей SLS за счет их выравнивания

Как правило, добавление наполнителей приводит к увеличению механических характеристик. Чтобы понять, как изменяется жесткость или модуль упругости в зависимости от геометрии наполнителя и его содержания, можно использовать динамический механический анализ (ДМА). Узнайте больше в нашей статье.

Почему влияние анизотропных наполнителей на тепловое расширение зависит от процесса

Наполнители добавляются в полимерную матрицу для улучшения механических характеристик готового изделия. Ориентация таких наполнителей зависит от условий обработки. Узнайте, как общее содержание, форма и ориентация медных волокон влияют на коэффициент теплового объемного расширения.

Бесплатная электронная книга

Термический анализ и реология в аддитивном производстве полимеров

Откройте для себя секреты, лежащие в основе революционных возможностей АМ! Наша новая электронная книга глубоко погружается в суть АМ, раскрывая возможности надежных методов определения характеристик материалов, в частности термического анализа и реологии.