مقدمة

في عصر التحول في مجال الطاقة، يلعب البناء خفيف الوزن دورًا محوريًا في قطاع السيارات والطيران والنقل. ففيما يتعلق بالنقل الكهربائي، يمكن أن يؤدي تخفيض الوزن بمقدار 100 كجم إلى توفير ما يصل إلى 0.64 كيلوواط/ساعة لكل 100 كم لسيارة ركاب [1]. نظرًا لقوتها النوعية العالية، تُعد سبائك الألومنيوم من بين أهم مجموعات المواد في التصميم الهيكلي خفيف الوزن. ويمكن تحقيق وفورات في الوزن تصل إلى 30% من خلال استبدال مكونات الفولاذ بسبائك الألومنيوم [2].

سبائك AlMgSi عبارة عن مواد ألومنيوم تحتوي على المغنيسيوم (0.6 إلى 1.2 كتلة-%) والسيليكون (0.4 إلى 1.3 كتلة-%) كعناصر رئيسية في صناعة السبائك [3]. تنتمي هذه السبائك إلى مجموعة السبائك التي تصلب بالترسيب ويمكن تقويتها - على سبيل المثال، بعد عملية التشكيل - من خلال معالجة حرارية محددة. يمكن العثور على تصنيف لظروف المعالجة الحرارية ذات الصلة في DIN EN 515 [4].

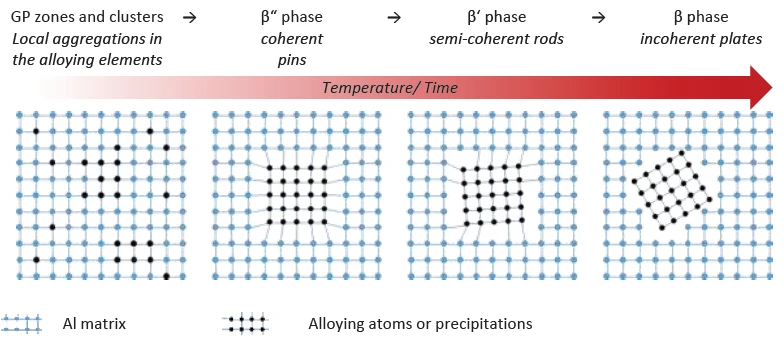

أثناء المعالجة الحرارية، تتشكل رواسب سيليديوم المغنيسيوم المشتتة بدقة في المادة. تعمل هذه الرواسب على تشويه الشبكة البلورية لمصفوفة الألومنيوم وتعمل كعائق أمام حركة الخلع. ومع ذلك، يعتمد تأثير التقوية الناتج بشكل كبير على شكل الرواسب واندماجها في مصفوفة الألومنيوم (التماسك). في حالة سبائك AlMgSi، يوجد ترتيب الترسيب التالي، المعروض في الشكل 1، الذي يحدث مع زيادة درجة الحرارة [5]:

لا تؤدي العناقيد الدقيقة ومناطق غينييه-بريستون (مناطق GP1) التي تتشكل أولاً إلى أي تقوية مادية كبيرة. ونظرًا للطور المتماسك على شكل إبرة β" المتماسك الذي يتطور لاحقًا، يصل نظام السبيكة إلى أقصى قوة. ثم يتطور الطور β" شبه المتماسك على شكل قضيب. وينتقل هذا بعد ذلك إلى طور β المتوازن (Mg2Si)، والذي يؤدي إلى تقصف السبيكة بسبب حجمها (100 نانومتر وأكثر) وعدم تماسكها. [5]

1تتشكّلمناطقغينييه-بريستونفي سبيكة معدنية عن طريق عمليات الفصل التي تتجمع فيها - فوق درجات حرارة محددة - ذرات عنصر السبيكة لتكوين تكتلات على المستوى الذري حتى الرواسب المجهرية.

تحليل مورفولوجيا الترسبات عن طريق المسح الكالوريميتري المتباين

يشكل تكوين وانحلال الترسبات عمليات حرارية خارجية أو داخلية تؤدي إلى امتصاص الحرارة أو إطلاقها. وبمساعدة مسعر المسح الضوئي التفاضلي (DSC)، يمكن تسجيل درجات حرارة التفاعل هذه كدالة لدرجة الحرارة. أثناء قياسات DSC، يتم إخضاع بوتقة تحتوي على عينة وبوتقة مرجعية عادةً ما تكون فارغة لبرنامج زمني محدد لدرجة الحرارة في غرفة درجة حرارة مصممة بشكل متماثل. تعمل البوتقة على تجنب تلوث خلية القياس بالمادة التي يتم تحليلها. أثناء التجربة، يتم قياس كل من درجة حرارة العينة والمرجع عن طريق المزدوجات الحرارية. ونظرًا للترتيب المتماثل بين جانبي العينة والجانب المرجعي والجسر الحراري المحدد بينهما، يمكن تحديد التدفق الحراري أو إنثالبي التفاعل. وبالتالي، فمن ناحية، يسمح DSC بتحديد درجات الحرارة المطلوبة لتكوين مراحل الترسيب؛ ومن ناحية أخرى، يسمح باستخلاص استنتاجات حول حالة البنية المجهرية الحالية بناءً على إنثالبي التحول المقاس.

عادةً ما يتم توصيف المواد الفلزية في مسعرات المسح التفاضلي في درجات الحرارة العالية (فوق 750 درجة مئوية) للكشف عن درجات حرارة انصهارها. ومع ذلك، اعتمادًا على المادة أو التأثير المراد تحليله، قد تكون الأجهزة ذات درجات الحرارة المنخفضة مناسبة أيضًا.

نظرًا للمزدوجات الحرارية - عادةً ما تستخدم النوع E - تتميز الأجهزة ذات درجات الحرارة المنخفضة بحساسية تدفق حراري أعلى بكثير في نطاق القياس المعني مقارنةً بالأجهزة ذات درجات الحرارة المرتفعة - على سبيل المثال، مع المزدوجات الحرارية من النوع S. وفقًا لـ DIN EN 60584-1 [7]، يتميز النوع E بحوالي ثمانية أضعاف الجهد التفاضلي الحراري لكل كلفن عند 300 درجة مئوية مثل النوع S. وهذا يجعل الأجهزة ذات درجات الحرارة المنخفضة مناسبة تمامًا خاصةً لتحليل التأثيرات الحرارية الصغيرة.

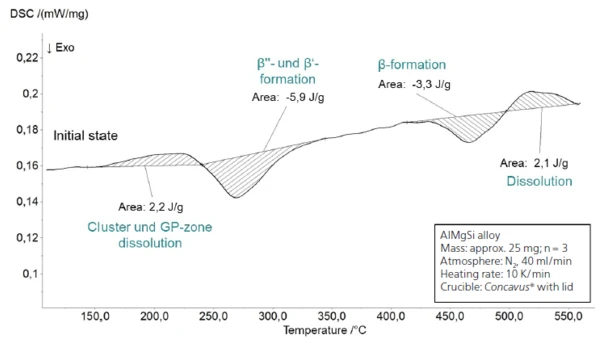

يوضح الشكل 2 رسمًا بيانيًا لتدفق درجة الحرارة من 30 درجة مئوية إلى 450 درجة مئوية لعينة AlMgSi غير مكتملة الصلابة من الألومنيوم والصلب غير المكتمل، على غرار حالة T42 المستخدمة في عمليات التشكيل. تم إجراء القياس تحت جو N2 بمعدل تسخين 10 كلفن/الدقيقة وباستخدام بوتقات ألومنيوم كونكافوس. نظرًا لنطاق درجة حرارة الفحص من 30 درجة مئوية إلى 560 درجة مئوية وطبقة التخميل للعينة وكذلك البوتقة، يمكن افتراض عدم حدوث أي تفاعل بين الاثنين. تم اختيار بوتقة فارغة كمرجع. على أساس صفيحة شبه نهائية بسُمك 1.0 مم، تم تحضير العينات إلى أقراص أسطوانية عن طريق عملية القطع والطحن اللاحق. واستنادًا إلى قيم إنثالبي التحويل الصغيرة نسبيًا المتوقعة التي تبلغ بضع جول/غرام، تم اختيار وزن أولي كبير نسبيًا يبلغ 25 مجم ± 0.5 مجم. من أجل السلامة الإحصائية، تم إجراء جميع القياسات ثلاث مرات.

2 حالة T4: معالج بالمحلول ومروي ومعتق طبيعيًا وفقًا لمعيار DIN EN 515 [3]

طبقة التخميل

التخميل هو تكوين نوع من "طبقة واقية" على سطح بعض المعادن. وهي تتصدى للتآكل وتنتج عن نفس العناصر التي تسبب التآكل. يجب أن تتميز طبقة التخميل بكثافة عالية ومسامية منخفضة. وفي الوقت نفسه، يجب أن تكون الطبقة رقيقة جدًا وموزعة بشكل متجانس على سطح المعدن من أجل الحصول على درجة عالية من التوافق.

يتميز جهاز DSC من NETZSCH ذو درجة الحرارة المنخفضة بمستشعر قياس عالي الدقة (دقة إنثالبي <1% للإنديوم) ويسمح - اعتمادًا على نظام التبريد المستخدم - بإجراء قياسات حتى 750 درجة مئوية (وفقًا للطراز) ومعدلات تسخين وتبريد تتراوح بين 200 و500 كلفن/الدقيقة (وفقًا للوحدة). كما أنه مزود أيضًا بخلية قياس محكمة الإغلاق للغاز، مما يسمح بالاقتران بمطياف فورييه للتحويل بالأشعة تحت الحمراء (FT-IR) أو مطياف الكتلة (MS) بالإضافة إلى ضبط الأجواء المحددة.

في التأثير الحراري الداخلي الأول من 150 درجة مئوية تقريبًا إلى 240 درجة مئوية، تذوب العناقيد الصغيرة ومناطق GP الموجودة في البنية المجهرية وتعمل كنواة (الشكل 2). وعلاوة على ذلك، تستمر الرواسب الأكبر في النمو. وفوق حجم التنوي الحرج، يحدث تفاعل طارد للحرارة من 240 درجة مئوية تقريبًا إلى 340 درجة مئوية؛ ويُعزى ذلك إلى تكوين الطور β المتماسك β" وشبه المتماسك β". لا يمكن إجراء تمييز مباشر للإشارات الحرارية على أساس القياس. يوثق كل من فانغ وآخرون [8] وجابر وآخرون [6] تداخل قمتي الترسيب اللتين تعتمدان على النسبة بين المغنيسيوم والسيليكون، وهو ما يمنع أيضًا فصل التأثيرات الحرارية هناك. التركيب الدقيق للسبائك التي تم فحصها هنا غير معروف، لذلك لا يمكن استخلاص المزيد من الاستنتاجات. بدءًا من حوالي 410 درجة مئوية، يتكوّن الطور β غير المترابط. بعد ذلك مباشرةً (بدءًا من 500 درجة مئوية تقريبًا)، تذوب هذه الرواسب مرة أخرى، وهو ما يفسر التأثير الحراري الداخلي الأخير.

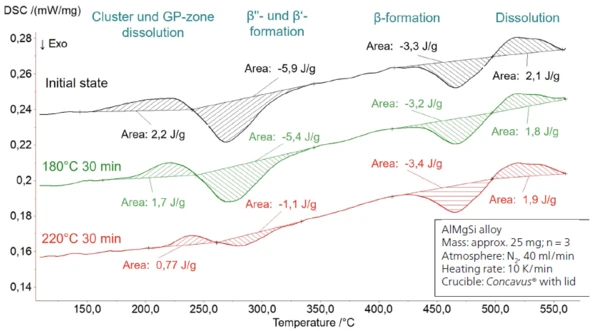

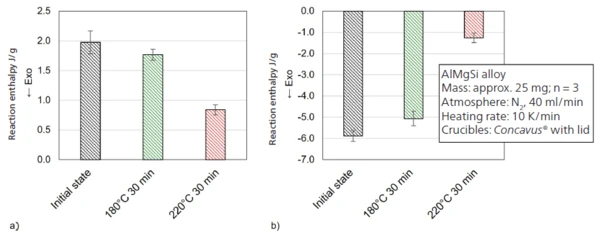

يظهر في الشكل 3 تأثير المعالجة الحرارية السابقة لمدة نصف ساعة عند 180 درجة مئوية وكذلك 220 درجة مئوية مقارنةً بالحالة الأولية. تم تحقيق المعالجة الحرارية في DSC - في قسم برنامج سابق غير معروض هنا. يوضح الرسم البياني التسخين اللاحق إلى 560 درجة مئوية. تميل المعالجة لمدة 30 دقيقة عند 180 درجة مئوية إلى تقليل ذروة الحرارة الداخلية عند 220 درجة مئوية تقريبًا. مقارنةً بالحالة الأولية، ينخفض متوسط الإنثالبي من 1.98 ± 0.19 جول/ز إلى 1.77 ± 0.09 جول/ز (الشكل 4 أ). علاوةً على ذلك، تنخفض أيضًا مساحة الذروة للترسيب الخارجي الحراري للمرحلة β' وβ" عند درجة حرارة 270 درجة مئوية تقريبًا انخفاضًا طفيفًا من -5.88 ± 0.26 جول/ز إلى -5.07 ± 0.34 جول/ز (الشكل 4 ب). ويمكن افتراض أن كلا التفاعلين، أي انحلال الكتلة دون الحرجة ومناطق GP إلى جانب تكوين الطور β' أو β" قد حدثا بدرجة بسيطة خلال المعالجة الحرارية السابقة عند 180 درجة مئوية.

وتؤدي زيادة درجة الحرارة إلى 220 درجة مئوية مع نفس وقت الانتظار إلى زيادة التأثير. وكما هو موضح في الشكلين 4 أ) و4 ب)، تنخفض كل من ذروة الذوبان الحراري الداخلي وتكوين الراسب الخارجي الحراري بشكل كبير، إلى قيم 0.84 ± 0.09 جول/ج و1.26 ± 0.22 جول/ج على التوالي. في الختام، توجد بالفعل نسبة كبيرة من أطوار β'' أو β'' في البنية المجهرية. يجب تحديد مدى إسهام إمكانات الترسيب المتبقية في زيادة قوة المادة، أو مدى إمكانية تحسين برنامج درجة الحرارة، باستخدام الاختبارات الميكانيكية أيضًا مثل اختبارات الشد. أحد التفاصيل المهمة هو أنه في حالة كلتا المعالجتين الحراريتين، لا يتغير إنثالبي التفاعل لنمو الطور β (التأثير الحراري الخارجي عند درجة حرارة 410 درجة مئوية تقريبًا) والانحلال الحراري الداخلي اللاحق للرواسب بشكل كبير (انظر الشكل 3).

الملخص

سبائك AlMgSi هي مواد الألومنيوم التي يمكن تقويتها عن طريق تكوين الراسب الناتج عن درجة الحرارة. ومن ثم يشكل تكوين وانحلال رواسب سيليديوم المغنيسيوم المشتتة بدقة تأثيرات حرارية خارجية وداخلية في نطاق رقم واحد J/g. وعادةً ما تُستخدم المسعرات التفاضلية منخفضة الحرارة لتحليل المواد منخفضة الانصهار، مثل البوليمرات، وتتميز بشكل خاص بحساسية عالية للتدفق الحراري. وبمساعدة المسعرات التفاضلية ذات درجة الحرارة المنخفضة DSC، يمكن قياس هذه التأثيرات بدقة. واستنادًا إلى القياسات المقارنة، يمكن استخلاص استنتاجات بشأن درجات حرارة التكوين والتشكل الناتج. إلى جانب التحليل الأساسي للآليات التي تحدث، يمكن تصميم تخطيطات المعالجة الحرارية المحسنة للطاقة والقوة على حد سواء، إلى جانب طرق الاختبار الأخرى، مثل اختبارات الشد أحادية المحور.