Einleitung

Im Zeitalter der Energiewende spielt Leichtbau im Automobilsektor, der Luftfahrt und im Transportwesen eine zentrale Rolle. In Bezug auf die Elektromobilität lassen sich durch eine Gewichtsreduktion von 100 kg bis zu 0,64 KW/h auf 100 Km bei einem PKW einsparen [1]. Aufgrund ihrer hohen spezifischen Festigkeit zählen Aluminiumlegierungen zu den wichtigsten Werkstoffgruppen des konstruktiven Leichtbaus. So kann über die Substitution von Stahlbauteilen durch Aluminiumlegierungen eine Gewichtseinsparung von bis zu 30 % erzielt werden [2].

AlMgSi-Legierungen sind Aluminiumwerkstoffe mit Magnesium (0,6 - 1,2 Masse-%) und Silicium (0,4 - 1,3 Masse-%) als Hauptlegierungselemente [3]. Sie zählen zu den ausscheidungshärtbaren Legierungen und können – beispielsweise nach einer Umformoperation – durch eine gezielte Wärmebehandlung weiter verfestigt werden. Eine Klassifizierung der diesbezüglichen Wärmebehandlungszustände kann DIN EN 515 [4] entnommen werden.

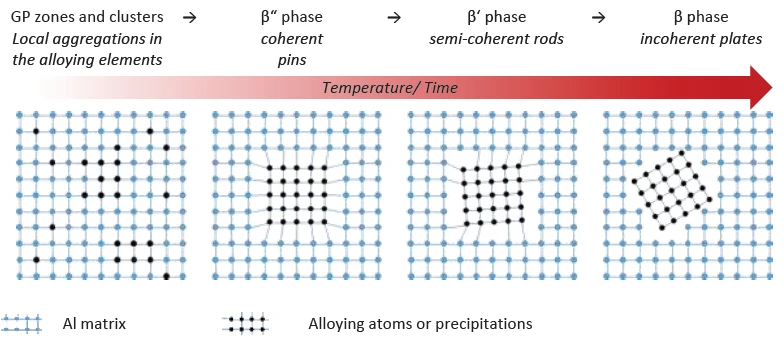

Während der Wärmebehandlung bilden sich im Material fein-disperse Magnesiumsilicid-Ausscheidungen im Nanometerbereich. Diese verzerren das Kristallgitter der Aluminiummatrix und wirken als Behinderung von Versetzungsbewegungen. Der sich dadurch einstellende verfestigende Effekt ist jedoch stark von der Morphologie der Ausscheidungen und ihrer Einbindung in die Aluminiummatrix (Kohärenz) abhängig. Im Fall der AlMgSi-Legierungen – ausgehend vom übersättigten Mischkristall – existiert folgende, mit zunehmender Temperatur auftretende Ausscheidungsreihenfolge [5] (Abbildung 1). Die sich zuerst bildenden feinen Cluster und Guinier- Preston-Zonen (GP-Zonen1) führen zu keiner wesentlichen Materialverfestigung. Durch die im Anschluss entstehende kohärente nadelförmige β“-Phase erreicht das Legierungssystem die maximale Festigkeit. Im Weiteren entwickelt sich die stabförmige semikohärente β’-Phase. Diese geht abschließend in die Gleichgewichtsphase β (Mg2Si) über, welche aufgrund ihrer Größe (100 nm und mehr) und der Inkohärenz zur Versprödung der Legierung führt [5].

1 Guinier-Preston-Zonen entstehen in einer Metalllegierung durch Entmischungsvorgänge, bei denen sich – ab spezifischen Temperaturen – die Atome eines Legierungselements zu Agglomeraten auf atomarer Ebene bis zu mikroskopischen Ausscheidungen zusammenlagern.

Analyse der Ausscheidungsmorphologie mittels dynamischer Differenzkalorimetrie

Die Bildung und Auflösung von Ausscheidungen stellen exo- bzw. endotherme Prozesse dar, welche zu einer Wärmeaufnahme oder -abgabe führen. Mithilfe der dynamischen Differenzkalorimetrie (DDK, englisch: Differential Scanning Calorimetry, DSC) können diese Wärmetönungen in Abhängigkeit der Temperatur erfasst werden. Bei DSC-Messungen wird ein Tiegel mit Probe und ein in der Regel leerer Referenztiegel in einer symmetrisch aufgebauten Temperaturkammer einem definierten Zeit-Temperatur-Programm ausgesetzt. Der Tiegel dient dazu, eine Kontamination der Messzelle durch das zu analysierende Material zu vermeiden. Während des Versuchs wird mithilfe von Thermoelementen sowohl die Temperatur der Probe als auch die der Referenzstelle gemessen. Durch die symmetrische Anordnung von Proben- und Referenzseite und eine dazwischenliegende, definierte Wärmebrücke kann der Wärmestrom bzw. die Reaktionstemperatur und ReaktionsenthalpieReaktionstemperatur und Reaktionsenthalpie können mit z.B. mit Hilfe der dynamischen Differenz Thermoanalyse (DSC) bestimmt werden. Das Verfahren dazu ist z.B. in der DIN EN ISO 11357-5 beschrieben.Reaktionsenthalpie ermittelt werden. Damit erlaubt die DSC zum einen Temperaturen zur Bildung der Ausscheidungsphasen zu bestimmen und zum andern können auf Basis der gemessenen Umwandlungsenthalpien Rückschlüsse auf den bestehenden Gefügezustand getroffen werden.

Üblicherweise werden metallische Werkstoffe zur Detektion ihrer Schmelztemperaturen und SchmelzenthalpienDie Schmelzenthalpie einer Substanz, auch bekannt als latente Wärme, stellt ein Maß der Energiezufuhr dar, typischerweise Wärme, welche notwendig ist, um eine Substanz vom festen in den flüssigen Zustand zu überführen. Der Schmelzpunkt einer Substanz ist die Temperatur, bei der die Substanz von einem festen (kristallinen) in den flüssigen Zustand (isotrope Schmelze) übergeht.Schmelztemperaturen in Hochtemperatur- Differenzkalorimetern (oberhalb 750 °C) charakterisiert. Je nach Material oder des zu analysierenden Effekts eignen sich jedoch auch Tieftemperaturgeräte. Aufgrund der verwendeten Thermoelemente – üblicherweise Typ-E – zeichnen sich Tieftemperaturgeräte im respektiven Messbereich durch eine wesentlich höhere Wärmestromsensibilität als Hochtemperaturanlagen – mit beispielsweise Typ-S Thermoelementen – aus. So besitzt der Typ-E nach DIN EN 60584-1 [7] bei 300 °C circa die achtfache Thermodifferenzspannung pro Kelvin gegenüber einem Typ-S Element. Damit eignen sich Tieftemperaturgeräte im Besonderen zur Analyse kleiner thermischer Effekte.

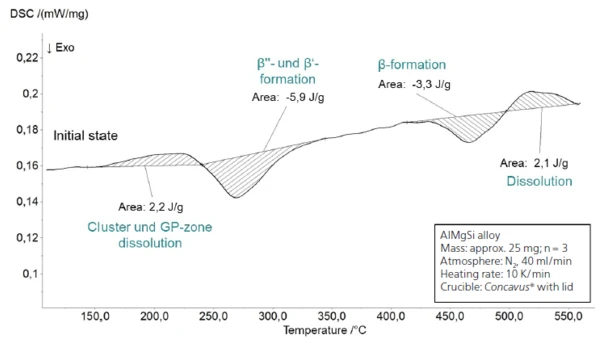

Abbildung 2 zeigt ein Temperatur-Wärmestromdia- gramm von 30 °C bis 450 °C einer unvollständig ausge-härteten AlMgSi-Probe, ähnlich eines T4-Zustands2 wie er bei Umformoperationen eingesetzt wird. Die Messung erfolgte unter N2-Atmosphäre mit einer Aufheizrate von 10 K/min und unter Verwendung von Concavus®-Aluminium-Tiegeln. Aufgrund des untersuchten Temperaturbereichs von 30 °C bis 560 °C und der Passivierungsschicht der Probe sowie des Tiegels kann davon ausgegangen werden, dass keine Reaktion zwischen beiden stattfindet. Als Referenz wurde ein leerer Tiegel gewählt. Ausgehend von einem Blechhalbzeug mit 1,0 mm Stärke wurden die Proben durch einen Schneid- und anschließenden Schleifprozess zu zylindrischen Scheiben präpariert. Auf Basis der zu erwartenden, relativ kleinen Umwandlungsenthalpien von wenigen J/g wurde eine vergleichsweise große Einwaage von 25 mg ± 0,5 mg gewählt. Zur statistischen Sicherheit wurden alle Messungen in dreifacher Wiederholung durchgeführt.

2 T4- Zustand: lösungsgeglüht, abgeschreckt und kaltausgelagert nach DIN EN 515 [3]

Passivierungsschicht

Bei der Passivierung handelt es sich um die Bildung einer Art “Schutzfilm” auf der Oberfläche bestimmter Materialien. Sie wirkt einer Korrosion entgegen und entsteht durch die selben Elemente, welche die Korrosion auslösen. Die Passivierungsschicht sollte eine hohe DichteDie Massen-Dichte ist definiert als Verhältnis zwischen Masse und Volumen.Dichte und geringe Porosität auf- weisen. Gleichzeitig muss die Schicht für eine hohe Kompaktheit sehr dünn und homogen über die Metalloberfläche verteilt sein.

Die NETZSCH-Tieftemperatur-DSC besitzt einen hochgenauen Messsensor (Enthalpiegenauigkeit < 1 % für Indium) und erlaubt entsprechend des verwendeten Kühlsystem – je nach Modell – Messungen bis 750 °C sowie Heiz- und Kühlraten – je nach Modul – zwischen 200 K/min und 500 K/min. Sie ist ferner mit einer gasdichten Messzelle ausgerüstet, was eine Kopplung an ein Fourier-Transformations-Infrarotspektrometer (FT-IR) oder Massenspektrometer (MS) sowie die Einstellung definierter Atmosphären ermöglicht.

Im ersten endothermen Effekt von circa 150 °C bis 240 °C lösen sich im Gefüge vorhandene, nicht keimfähige Cluster und GP-Zonen auf (Abb. 2). Ferner wachsen größere Ausscheidungen weiter an. Ab einer kritischen Keimgröße kommt es von circa 240 °C bis 340 °C zu einer exothermen Reaktion, welche auf die Bildung der kohärenten β‘- und semikohärent β“-Phase zurückzuführen ist. Eine direkte Differenzierung der kalorischen Signale kann auf Basis der Messung nicht erfolgen. Sowohl Fang et al. [8] als auch Gaber et al. [6] dokumentieren eine Überlappung beider Ausscheidungspeaks in Abhängigkeit des Verhältnisses zwischen Mg und Si, welches auch dort eine Trennung der kalorischen Effekte verhindert. Die genaue Zusammensetzung der hier untersuchten Legierung ist nicht bekannt, um weitere Schlüsse zu zulassen. Ab circa 410 °C bildet sich die inkohärente β-Phase. Im direkten Anschluss (ab circa 500 °C) lösen sich diese Ausscheidungen wieder auf, womit sich der letzte, endotherme Effekt erklären lässt.

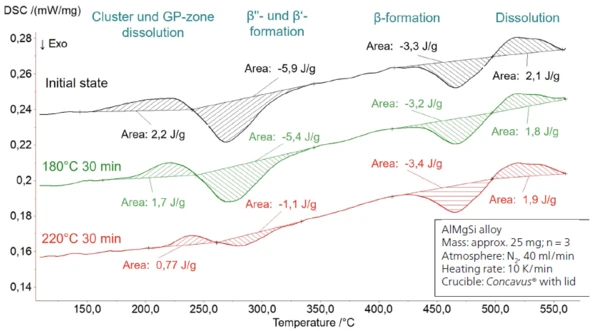

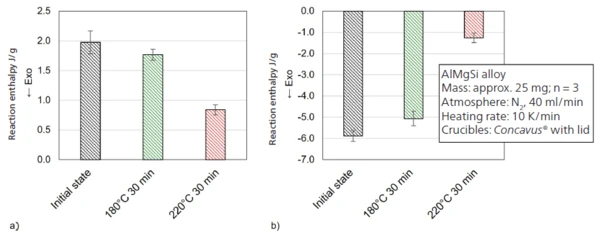

In Abbildung 3 wird der Einfluss einer vorangehenden, halbstündigen Wärmebehandlung bei 180 °C sowie 220 °C im Vergleich zum Ausgangszustand dargestellt. Die Wärmebehandlung wurde in der DSC – in einem hier nicht dargestellten, vorherigen Programmabschnitt – realisiert. Das Diagramm zeigt eine anschließende Aufheizung auf 560 °C. Eine Behandlung bei 180 °C für 30 Minuten führt tendenziell zu einer Reduktion des endothermen Peaks bei circa 220° C. Im Vergleich zum Ausgangszustand sinkt die Enthalpie im Mittel von 1,98 ± 0,19 J/g auf 1,77 ± 0,09 J/g (Abbildung 4 a). Ferner nimmt auch die Peakfläche der exothermen Ausscheidung der β‘- und β“-Phase bei circa 270 °C von -5,88 ± 0,26 J/g auf -5,07 ± 0,34 J/g leicht ab (Abbildung 4 b). Es ist davon auszugehen, dass beide Reaktionen, das heißt die Auflösung nicht wachstumsfähiger Cluster und GP-Zonen sowie die Bildung der β‘- bzw. β“-Phase, im Rahmen der vorangehenden Wärmebehandlung bei 180 °C in geringem Maße stattgefunden haben.

Eine Erhöhung der Temperatur auf 220 °C bei gleicher Haltezeit vergrößert den Effekt. Wie in Abbildung 4 a) und b) ersichtlich, reduzieren sich sowohl der endotherme Auflösungspeak als auch die exotherme Ausscheidungsbildung signifikant auf Werte von 0,84 ± 0,09 J/g beziehungsweise -1,26 ± 0,22 J/g. Schlussfolgernd liegt im Gefüge bereits ein großer Anteil β‘- bzw. β“-Phasen vor. Inwiefern das verbleibende Ausscheidungspotential zur Festigkeitssteigerung des Werkstoffes beiträgt beziehungsweise das Temperaturprogramm optimiert werden könnte, sollte durch eine mechanische Prüfung, wie dem Zugversuch, erfolgen. Ein wichtiges Detail ist, dass im Falle beider Temperaturbehandlungen sich die Reaktionstemperatur und ReaktionsenthalpieReaktionstemperatur und Reaktionsenthalpie können mit z.B. mit Hilfe der dynamischen Differenz Thermoanalyse (DSC) bestimmt werden. Das Verfahren dazu ist z.B. in der DIN EN ISO 11357-5 beschrieben.Reaktionsenthalpie des Wachstums versprödenden β-Phase (exothermer Effekt ab circa 410 °C) und die sich anschließende endotherme Auflösung der Ausscheidungen nicht ausschlaggebend verändern (siehe Abbildung 3).

Zusammenfassung

AlMgSi-Legierungen sind Aluminiumwerkstoffe, welche durch eine temperaturinduzierte Ausscheidungsbildung verfestigt werden können. Die Bildung und Auflösung der fein dispersen Magnesiumsilicid- Ausscheidungen stellen dabei exo- und endotherme Effekte im einstelligen J/g-Bereich dar. Tieftemperatur-Differenzkalorimeter werden üblicherweise zur Analyse niedrigschmelzender Substanzen, wie beispielsweise Polymere, verwendet und zeichnen sich im Besonderen durch ihre hohe Wärmestromsensibilität aus. Mithilfe von Tieftemperatur-DSC lassen sich diese Effekte genau quantifizieren. Auf Basis vergleichender Messungen können damit Rückschlüsse zu Bildungstemperaturen sowie der entstandenen Morphologie getroffen werden. Neben der grund-legenden Analyse der stattfindenden Mechanismen können in Kombination mit weiteren Prüfverfahren, wie beispielsweise dem uniaxialen Zugversuch, sowohl energetisch- als auch festigkeitsoptimierte Wärmebehandlungslayouts ausgelegt werden.