Einleitung

Die dynamische Differenz-Kalorimetrie, DSC, ist eine der am häufigsten eingesetzten thermoanalytischen Methoden in der Qualitätskontrolle. Ihre große Beliebtheit liegt nicht nur daran, dass sie wesentliche Informationen über Materialeigenschaften wie Glasübergang, Schmelzen oder Fest-fest-Umwandlungen liefert, sondern auch, weil sie einfach und schnell zu bedienen ist. Insbesondere bieten NETZSCH-DSCs die Möglichkeit, die meisten Messschritte zu automatisieren, sodass die Auswertung und sogar die Identifizierung eines Materials automatisch durchgeführt werden können.

Experimenteller Teil

Jede DSC-Messung an einem Polymer sollte drei Segmente, bestehend aus zwei Aufheizungen, zwischen denen die Probe mit einer kontrollierten Rate abgekühlt wird, beinhalten. Jede Messkurve kann unterschiedliche Erkenntnisse und Informationen über die Probe liefern.

- Durch die erste Aufheizung erhält man Informationen über die thermische Vorgeschichte der Probe, beispielsweise wie schnell die Probe während der Herstellung abgekühlt wurde? Was waren Lagertemperatur und Luftfeuchtigkeitsbedingungen? Wurde die Probe einer mechanischen Belastung ausgesetzt?

- Durch Abkühlung der Probe unter definierten Bedingungen (Abkühlrate, Atmosphäre) wird eine bekannte thermische Vorgeschichte erstellt.

- Die anschließende (zweite) Aufheizung wird zur Bestimmung der Probeneigenschaften herangezogen, was besonders wichtig ist, wenn mehrere Polymere verglichen werden sollen, wie beispielsweise in der Qualitätskontrolle.

In folgender Studie wird aufgezeigt, dass jedoch auch das häufig vernachlässigte Abkühlsegment von großem Interesse sein kann. Mittels DSC untersucht wurden zwei ungefüllte PEEK-Proben.

In Tabelle 1 sind die Bedingungen der DSC-Messungen an beiden Proben zusammengefasst.

Tab. 1 Bedingungen der DSC-Messungen

Probe 1 | Probe 2 | |

| Gerät | DSC 214 Polyma | |

| Probeneinwaage | 12,05 mg | 5,57 mg |

| Temperaturbereich | 30 °C bis 400 °C (zwei Mal) | |

| Aufheiz- und Abkühlraten | 10 K/min | |

| Atmosphäre | Stickstoff (40 ml/min) | |

| Tiegel | Concavus® (Aluminium), geschlossen mit gelochtem Deckel | |

Messergebnisse

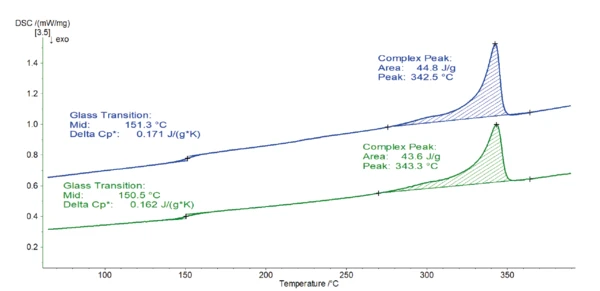

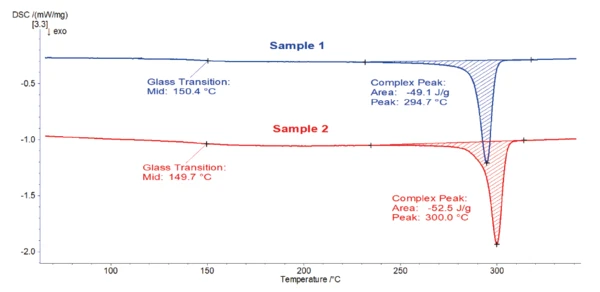

In Abbildung 1 sind die für eine solche Analyse typischerweise verwendeten Ergebnisse der zweiten Aufheizung dargestellt.

Beide Kurven sind sehr ähnlich. Die bei 150 bis 151 °C detektierten Stufe in der Basislinie ist auf den Glasübergang des Polymers zurückzuführen. Der anschließende, zwischen 270 und 360 °C nachgewiesene Peak resultiert vom Schmelzen der kristallinen Phase. Bei beiden Proben liegt die Peaktemperatur bei 343 °C verbunden mit einer Schmelztemperaturen und SchmelzenthalpienDie Schmelzenthalpie einer Substanz, auch bekannt als latente Wärme, stellt ein Maß der Energiezufuhr dar, typischerweise Wärme, welche notwendig ist, um eine Substanz vom festen in den flüssigen Zustand zu überführen. Der Schmelzpunkt einer Substanz ist die Temperatur, bei der die Substanz von einem festen (kristallinen) in den flüssigen Zustand (isotrope Schmelze) übergeht.Schmelzenthalpie von 44 bis 45 J/g. Die Schmelztemperaturen und SchmelzenthalpienDie Schmelzenthalpie einer Substanz, auch bekannt als latente Wärme, stellt ein Maß der Energiezufuhr dar, typischerweise Wärme, welche notwendig ist, um eine Substanz vom festen in den flüssigen Zustand zu überführen. Der Schmelzpunkt einer Substanz ist die Temperatur, bei der die Substanz von einem festen (kristallinen) in den flüssigen Zustand (isotrope Schmelze) übergeht.Schmelztemperatur ist typische für PEEK [1].

Anhand dieser Aufheizkurven lässt sich kein nennenswerter Unterschied zwischen Probe 1 und 2 feststellen. Eine Qualitätskontrolle würde ergeben, dass es sich um dasselbe Material handelt.

Doch handelt es sich wirklich um dasselbe Material? Die Antwort liefert die Rheologie

Weitere Informationen über diese beiden Proben lassen sich mittels Rotationsrheometrie ermitteln. Die Polymerschmelze wird dazu zwischen den Messplatten des Kinexus-Rotationsrheometer platziert. Durch Oszillation der oberen Geometrie bei definierter Frequenz und Amplitude werden die viskoelastischen Eigenschaften der Probe bestimmt.

An beiden Polymeren wurde eine Frequenzsweep-Messungen durchgeführt, wobei sichergestellt wurde, dass diese innerhalb des linear-viskoelastischen Bereichs jeder Probe (LVB, siehe Infobox) stattfand. Ein Amplitudensweep dient als Vor-Test zur Bestimmung des LVBBereichs jeder Probe.

In Tabelle 2 sind die Bedingungen des Amplituden- und des Frequenzsweeps aufgeführt.

LVB – Linear viskoelastischer Bereich

Der LVR ist der Amplitudenbereich, in dem SpannungSpannung ist definiert als Kraftniveau, das auf eine Probe mit definiertem Querschnitt aufgebracht wird (Spannung = Kraft/Fläche). Proben mit runden oder rechteckigen Querschnitten können komprimiert oder gestreckt werden. Elastische Materialien, wie Elastomere, können bis um das 5- oder 10-fache ihrer ursprünglichen Länge gedehnt werden.Spannung und DehnungDehnung beschreibt die Deformation eines Materials, das durch eine von außen einwirkende Kraft oder Spannung mechanisch belastet wird. Gummimischungen zeigen Kriech-Eigenschaften, wenn eine statische Last aufgebracht wird.Dehnung proportional sind. Die in diesem Bereich aufgebrachten Spannungen (oder Dehnungen) reichen nicht aus, um einen Zusammenbruch der Struktur hervorzurufen und so können mikrostrukturelle Eigenschaften gemessen werden.

Tab. 2 Messedingungen der Oszillationsmessungen

Amplitudensweep | Frequenzsweep | |

| Gerät | Kinexus ultra+ mit elektrisch beheizbarer Kammer (EHC) | |

| Geometrie | PP25 (Platte-Platte, Durchmesser: 25 mm) | |

| Temperatur | 360 °C (oberhalb der Schmelztemperatur) | |

| Scherdehnung | 1 % bis 100 % | - |

| Schubspannung | - | 1000 Pa (Probe 1); 500 Pa (Probe 2) |

| Frequenz | 1 Hz | 0,01 Hz bis 20 Hz |

| Atmosphäre | Stickstoff (Gasflussrate: 1 l/min) | |

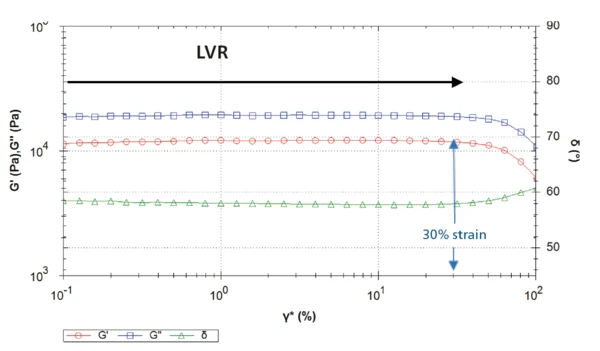

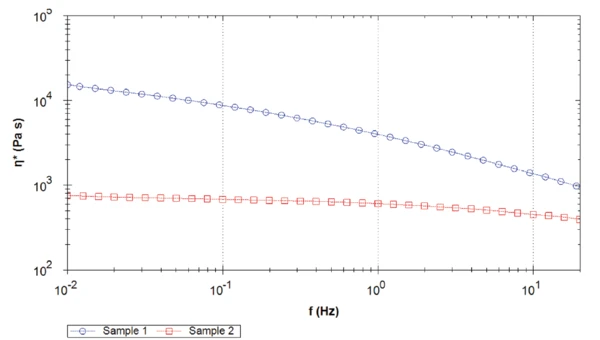

Abbildung 2 zeigt die Kurven, die sich aus dem Amplitudensweep an Probe 1 ergeben. Für Scherdehnungen bis ca. 30 % bleibt der elastische Schermodul G´ konstant. Damit sind Scherdehnungen über 30 %, bei denen G´ von der Linearität abweicht, für diese Proben zerstörend, da sie außerhalb des LVB liegen. Die Scherdehnung bei 30 % entspricht einer Schubspannung von ca. 10.000 Pa.

Somit liegt eine gewählte Schubspannung von 1.000 Pa für nachfolgende Oszillationsmessungen an diesen Proben, wie beispielsweise ein Frequenzsweep, innerhalb des Linear Viscoelastic Region (LVER)In the LVER, applied stresses are insufficient to cause structural breakdown (yielding) of the structure and hence important micro-structural properties are being measured.LVER und ist somit nicht zerstörend.

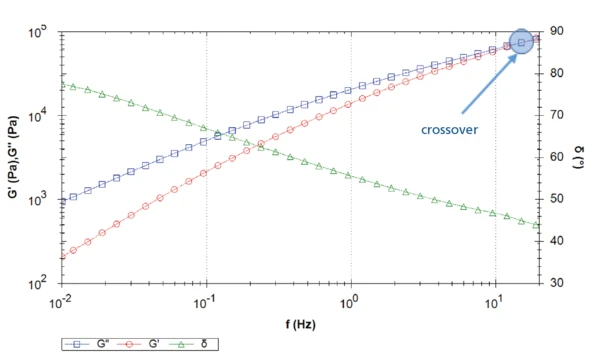

In Abbildung 3 sind die Kurven von Elastizitäts- (rot) und Verlust-Schermodul (blau) sowie des während des Frequenzsweeps zusätzlich aufgezeichneten Phasenwinkels (grün) dargestellt. Zu niedrigeren Frequenzen hin dominiert der Verlustmodul den Elastizitätsmodul (Phasenwinkel > 45 °): Das Material verhält sich wie eine viskoelastische Flüssigkeit. Ein Übergang findet bei einer Frequenz von ca. 15 Hz statt: Bei höheren Frequenzen (d.h. kurzen Zeitskalen) dominieren die „festkörperähnlichen“ Materialeigenschaften das Verhalten.

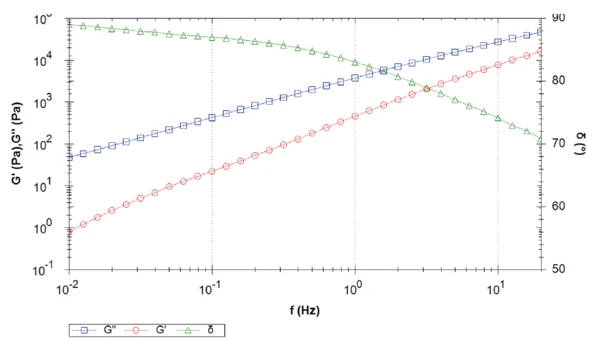

Abbildung 4 zeigt den Frequenzsweep von Probe 2. Über die gesamte Messung dominiert der Verlust-Schermodul den Elastizitäts-Schermodul, was einen Phasenwinkel von über 45° zur Folge hat. Der Phasenwinkel nimmt mit zunehmender Frequenz ab. Mit anderen Worten: Bei niedrigen Frequenzen (oder langen Zeitskalen) verhält sich die Probe in der Schmelze nahezu wie eine rein viskose Flüssigkeit (Phasenwinkel nahe 90°) mit minimalen elastischen Eigenschaften.

In dem gemessenen Frequenzbereich lässt sich kein Übergang feststellen. Dieser tritt erst bei einer Frequenz auf, die außerhalb des gemessenen Frequenzbereichs liegt, d.h. oberhalb von 20 Hz. Je höher die Frequenz des Übergangs, desto niedriger ist die Molmasse [2]. Beide Materialien unterscheiden sich offensichtlich in ihrer Molmasse, was bei den Schmelzübergängen in der DSC nicht beobachtet werden konnte.

Die unterschiedlichen Werte des komplexen Viskositätsplateaus sind auf die unterschiedlichen Molmassen zurückzuführen. Je höher die Molmasse, desto höher ist das Plateau der Null-Scherviskosität [2].

Anmerkung: Hier wird die komplexe Viskosität und nicht die Scherviskosität bestimmt. Nach der Cox-Merz-Regel lassen sich jedoch beide Werte angleichen [3].

Die komplex Viskosität ŋ* ergibt sich aus der Steifigkeit G* und der Kreisfrequenz ω ŋ* = G*/ω ausgedrückt in [Pa·s].

In Abbildung 6 sind die DSC-Abkühlkurven beider PEEKMaterialien dargestellt. Der zwischen 310 °C und 240 °C detektierte exotherme Peak kann typischerweise auf die KristallisationAls Kristallisation bezeichnet man den physikalischen Vorgang der Verhärtung bei der Bildung und beim Wachstum von Kristallen. Bei diesem Prozess wird Kristallisationswärme frei.Kristallisation des PEEK zurückgeführt werden. Die Glasumwandlungstemperaturen wurden bei ca. 150 °C bestimmt. Eine interessante Beobachtung ist der Unterschied in den Peak-Kristallisationstemperaturen TC. Das Material mit der geringeren Molmasse (PEEK-Probe 2) weist einen um 5 °C niedrigeren Wert auf.

Während der Unterschied in der Molmasse beider PEEKPolymere keinen Einfluss auf ihre Schmelzpeaks hat, zeigen die Proben ein unterschiedliches Abkühlverhalten; je niedriger die Molmasse, umso höher ist die Kristallisationstemperatur. Mittels Abkühlung in der DSC kann der Unterschied in der Molmasse zwar angedeutet, jedoch nicht vorhergesagt werden; die Rheologie-Messung liefert dagegen eindeutige Informationen.

Zusammenfassung

Die dynamische Differenz-Kalorimetrie ist eine bewährte, bedienerfreundliche Methode, die eine schnelle Analyse der thermischen Eigenschaften von Polymeren ermöglicht. Für die Qualitätskontrolle werden in der Regel die zweiten DSC-Aufheizkurven herangezogen. In einigen Fällen kann jedoch auch das Abkühlsegment von großem Interesse sein. Die Rheometrie ist eine ergänzende Technik, die Informationen über die Viskosität und die viskoelastischen Materialeigenschaften liefert. Die Kombination von DSC und Rheometrie ermöglicht somit einen viel tieferen Einblick in die Materialeigenschaften als mit einer einzelnen Methode.