Giriş

Diferansiyel Tarama Kalorimetrisi, DSC, kalite kontrol için en sık kullanılan termal analiz yöntemlerinden biridir. Büyük popülaritesinin nedeni sadece camsı geçiş, erime veya kristal-kristal dönüşümü gibi malzeme özellikleri hakkında önemli bilgiler sağlaması değil, aynı zamanda kullanımının kolay ve hızlı olmasıdır. Özellikle, tüm NETZSCH DSC'ler ölçüm adımlarının çoğunu otomatikleştirme imkanı sunar, böylece bir malzemenin değerlendirilmesi ve hatta tanımlanması otomatik olarak gerçekleştirilebilir.

Deneysel

Polimerler üzerinde yapılan DSC ölçümleri, aralarında numunenin kontrollü bir hızda soğutulduğu iki ısıtma ölçümünden oluşan üç ölçüm çalışmasını içermelidir. Her ölçüm eğrisi numune hakkında farklı bilgiler sağlayabilir.

- İlk ısıtma çalışması numunenin termal geçmişi hakkında bilgi sağlar. Örneğin, işleme sırasında ne kadar hızlı soğutuldu? Depolama sıcaklığı ve nem koşulları neydi? Mekanik strese maruz kaldı mı?

- Numunenin tanımlanmış koşullar altında (soğutma hızı, atmosfer) soğutulmasıyla bilinen bir termal geçmiş oluşturulur.

- Sonraki (ikinci) ısıtma, örneğin kalite kontrolünde olduğu gibi birkaç polimerin karşılaştırılması gerektiğinde özellikle önemli olan numunenin özelliklerinin belirlenmesi için kullanılır.

Ancak aşağıdaki çalışma, genellikle göz ardı edilen soğutma segmentinin de büyük ilgi görebileceğini göstermektedir. Ölçümler iki doldurulmamış PEEK numunesi üzerinde gerçekleştirilmiş ve DSC ile incelenmiştir. Tablo 1, her iki numune üzerinde gerçekleştirilen DSC ölçümlerinin koşullarını özetlemektedir.

Tablo 1: DSC ölçümlerinin test koşulları

Örnek 1 | Örnek 2 | |

|---|---|---|

| Cihaz | DSC 214 Polyma | |

| Örnek kütle | 12.05 mg | 5.57 mg |

| Sıcaklık aralığı | 30°C ila 400°C (iki kez) | |

| Isıtma ve soğutma oranları | 10 K/dak | |

| Atmosfer | Azot (40 ml/dak) | |

| Pota | Concavus® (alüminyum), delikli kapak ile kapalı | |

Ölçüm Sonuçları

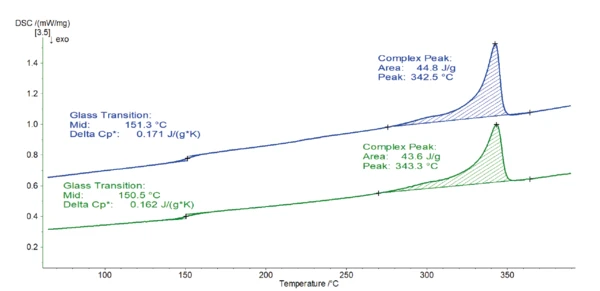

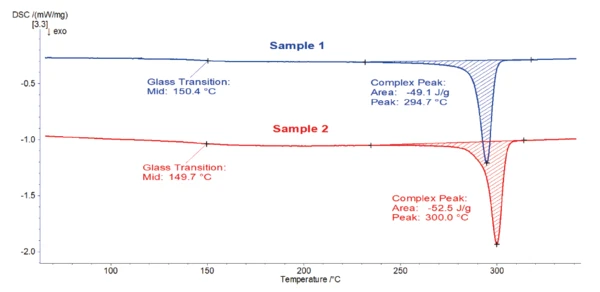

Şekil 1, normalde böyle bir analiz için kullanılan ikinci ısıtma ölçüm çalışmasının sonuçlarını göstermektedir.

Her iki eğri de birbirine çok benzemektedir. 150-151°C'de tespit edilen EndotermikBir örnek geçişi veya bir reaksiyon, dönüşüm için ısı gerekiyorsa endotermiktir.endotermik adım polimerin camsı geçişinden kaynaklanmaktadır. 270°C ile 360°C arasında bulunan sonraki pik, kristal fazın erimesinden kaynaklanmaktadır. Her iki numune için de pik sıcaklığı 343°C'de bulunur ve 44-45 J/g'lık birErime Sıcaklıkları ve EntalpileriGizli ısı olarak da bilinen bir maddenin füzyon entalpisi, bir maddeyi katı halden sıvı hale dönüştürmek için gerekli olan enerji girdisinin, tipik olarak ısının bir ölçüsüdür. Bir maddenin erime noktası, katı (kristal) halden sıvı (izotropik eriyik) hale geçtiği sıcaklıktır. erime entalpisi ile ilişkilidir. BuErime Sıcaklıkları ve EntalpileriGizli ısı olarak da bilinen bir maddenin füzyon entalpisi, bir maddeyi katı halden sıvı hale dönüştürmek için gerekli olan enerji girdisinin, tipik olarak ısının bir ölçüsüdür. Bir maddenin erime noktası, katı (kristal) halden sıvı (izotropik eriyik) hale geçtiği sıcaklıktır. erime tepe sıcaklığı PEEK için tipiktir [1].

Bu ısıtma eğrilerine dayanarak, numune 1 ve 2 arasında belirgin bir fark yoktur. Kalite kontrol aynı malzeme olduğu sonucuna varacaktır.

Aynı Malzeme mi? Cevap Reolojiden Geliyor

Bu numuneler hakkında daha fazla bilgi rotasyonel reometri ile elde edilebilir. Polimer eriyiği Kinexus rotasyonel reometrenin ölçüm plakaları arasına yerleştirilir. Numunenin viskoelastik özellikleri, üst geometrinin belirli bir frekans ve genlikte salınımıyla belirlenir.

Her iki polimer üzerinde bir frekans taraması ölçümü gerçekleştirilmiş ve bunun her bir numunenin doğrusal-viskoelastik bölgesi (LVR) içinde yapıldığından emin olunmuştur (bkz. bilgi kutusu). Genlik taraması, numunenin LVR sınırını belirlemek için bir ön ölçüm görevi görür.

Tablo 2, genlik ve frekans taramalarının koşullarını detaylandırmaktadır.

Tablo 2: Salınım ölçümlerinin test koşulları

Genlik Taraması | Frekans Taraması | |

|---|---|---|

| Cihaz | Kinexus ultra+ elektrikli ısıtmalı hazne (EHC) ile | |

| Geometri | PP25 (plaka-plaka, çap: 25 mm) | |

| Sıcaklık | 360°C (erime sıcaklığının üzerinde) | |

| Kayma gerilmesi | 1 ila %100 | - |

| Kayma gerilimi | - | 1000 Pa (örnek 1); 500 Pa (örnek 2) |

| Frekans | 1 Hz | 0.01 Hz ila 20 Hz |

| Atmosfer | Azot akışı (1 l/dak) | |

LVR - Doğrusal Visko-Elastik Aralık

LVR, gerinim ve gerilmenin orantılı olduğu genlik aralığıdır. LVR'de, uygulanan gerilmeler (veya gerinimler) yapısal bozulmaya neden olmak için yetersizdir ve bu nedenle mikroyapısal özellikler ölçülmektedir.

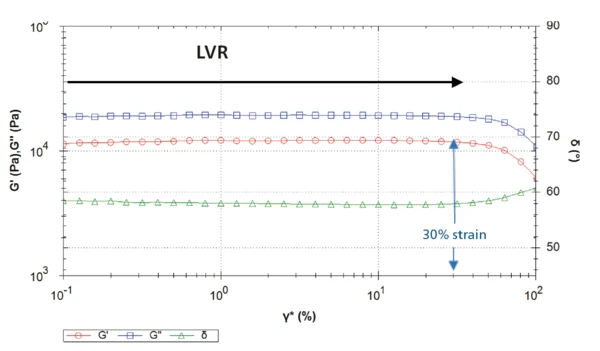

Şekil 2, numune 1 üzerinde yapılan genlik taramasından elde edilen eğrileri göstermektedir. Yaklaşık %30'a kadar olan kayma gerilmeleri için elastik kayma modülü G´ sabit kalmaktadır. Bu nedenle, %30'un üzerindeki kayma gerilmeleri, LVR'nin dışında oldukları için bu numuneler için yıkıcı olacaktır. 30'daki kayma gerilmesi yaklaşık 10.000 Pa'lık bir kayma gerilmesine karşılık gelir.

Bu nedenle, bu numuneler üzerinde frekans taraması gibi sonraki salınım ölçümleri için 1.000 Pa'lık bir selected kayma gerilimi LVR dahilindedir ve dolayısıyla tahribatsızdır.

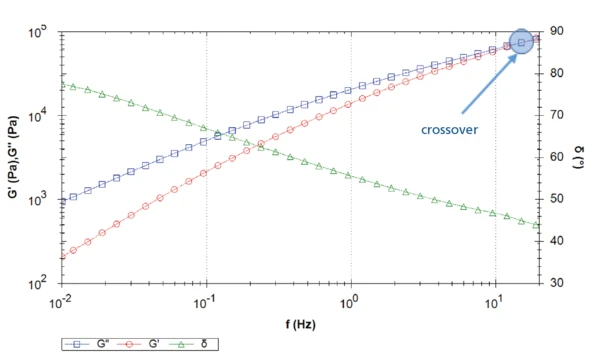

Şekil 3, frekans taraması sırasında yakalanan faz açısına ek olarak elastik ve kayıp kayma modüllerinin eğrilerini göstermektedir. Düşük frekanslar yönünde, Viskoz modülKarmaşık modül (viskoz bileşen), kayıp modülü veya G'', numunelerin genel karmaşık modülünün "hayali" kısmıdır. Bu viskoz bileşen, ölçüm yapılan numunenin sıvı benzeri veya faz dışı tepkisini gösterir. viskoz modül elastik modüle baskın gelmektedir (faz açısı > 45°): Malzeme viskoelastik bir sıvıdır. Yaklaşık 15 Hz frekansında bir geçiş bulunur: Daha yüksek frekanslarda (yani kısa zaman ölçeklerinde), malzemenin "katı benzeri" özellikleri davranışa hakim olur.

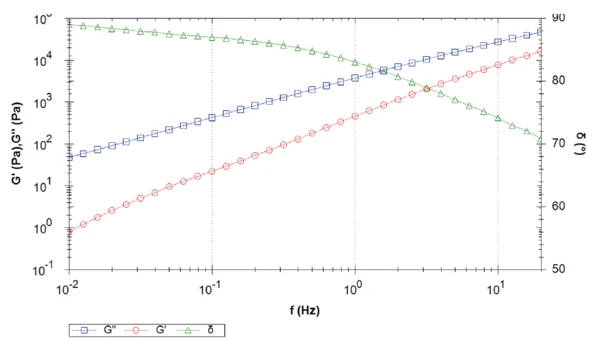

Şekil 4, numune 2'nin frekans taramasını göstermektedir. Tüm ölçüm boyunca, viskoz kayma modülü elastik kayma modülüne hakimdir ve bu da 45°'den daha yüksek bir faz açısına neden olur. Faz açısı artan frekansla birlikte azalır. Başka bir deyişle, eriyikteki düşük frekanslarda (veya uzun zaman ölçeklerinde) numune, minimum elastik özelliklere sahip neredeyse saf viskoz bir sıvı gibi davranır (faz açısı 90°'ye yakın).

Ölçülen bu frekans aralığında herhangi bir geçiş tespit edilmez. Geçiş, ölçülen frekans aralığından daha yüksek bir frekansta, yani 20 Hz'den daha yüksek bir frekansta meydana gelecektir. Geçiş frekansı ne kadar yüksekse, moleküler ağırlık o kadar düşüktür [2]. Her iki malzeme de moleküler ağırlıkları bakımından farklılık göstermektedir ve bu durum DSC'den elde edilenErime Sıcaklıkları ve EntalpileriGizli ısı olarak da bilinen bir maddenin füzyon entalpisi, bir maddeyi katı halden sıvı hale dönüştürmek için gerekli olan enerji girdisinin, tipik olarak ısının bir ölçüsüdür. Bir maddenin erime noktası, katı (kristal) halden sıvı (izotropik eriyik) hale geçtiği sıcaklıktır. erime geçişlerinde gözlemlenememiştir.

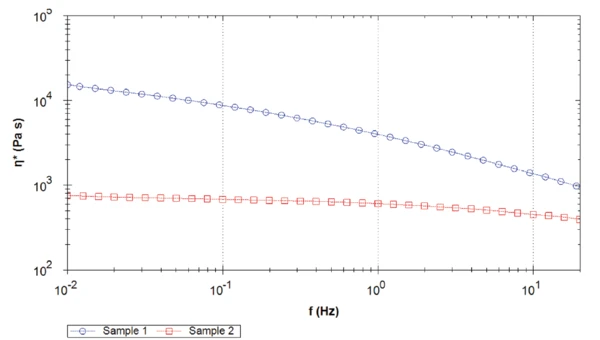

Şekil 5 her iki numunenin kompleks viskozitesini karşılaştırmaktadır. Ölçülen frekans aralığının tamamı için, numune 1, 0,1 Hz'de bir on yıldan fazla farkla, numune 2'den daha yüksek bir kompleks viskozite göstermektedir. Dahası, PEEK numune 2 1 Hz civarında Newtonyen bir platoya ulaşır. Aksine, numune 1'in kompleks viskozitesi azalan frekanslarla birlikte artmaya devam etmektedir.

Karmaşık viskozite platosu değerlerindeki farklılık, farklı moleküler ağırlıklardan kaynaklanmaktadır. Molekül ağırlığı ne kadar yüksekse, sıfır kayma viskozitesi platosu da o kadar yüksek olur [2].

Not: Burada kayma viskozitesi değil, kompleks viskozite belirlenmiştir. Ancak, Cox-Merz kuralına göre, her iki değer de asimile edilebilir [3].

Karmaşık viskozite, ŋ*, karmaşık sertlik, G* ve açısal frekans, ω'dan elde edilir. ŋ* = G*/ω [Pa-s] cinsinden ifade edilir.

Şekil 6'da her iki PEEK malzemesinin DSC soğuma eğrileri gösterilmektedir. 310°C ile 240°C arasında tespit edilen EkzotermikBir örnek geçişi veya bir reaksiyon ısı üretiyorsa ekzotermiktir.ekzotermik pik tipik olarak PEEK'in kristalleşmesinden kaynaklanmaktadır. Camsı geçiş sıcaklıkları 150°C civarında tespit edilmiştir. İlginç bir gözlem, pik KristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar.kristalleşme sıcaklıklarındaki (Tc) farktır, daha düşük moleküler ağırlığa sahip malzeme (PEEK numune 2)5°C daha düşük bir Tc sergilemektedir.

Her iki PEEK polimerinin moleküler ağırlığındaki farkınErime Sıcaklıkları ve EntalpileriGizli ısı olarak da bilinen bir maddenin füzyon entalpisi, bir maddeyi katı halden sıvı hale dönüştürmek için gerekli olan enerji girdisinin, tipik olarak ısının bir ölçüsüdür. Bir maddenin erime noktası, katı (kristal) halden sıvı (izotropik eriyik) hale geçtiği sıcaklıktır. erime zirveleri üzerinde bir etkisi olmasa da, farklı soğutma davranışları sergilerler; moleküler ağırlık ne kadar düşükse, KristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar.kristalleşme sıcaklığı o kadar yüksektir. DSC'deki soğutma çalışması moleküler ağırlıktaki farkı gösterebilir, ancak tek başına tahmin edemezken, reoloji ölçümü bu bilgiyi açıkça sağlar.

Sonuç

Diferansiyel taramalı kalorimetri, polimerlerin termal özelliklerinin hızlı bir şekilde analiz edilmesini sağlayan, iyi bilinen ve kullanımı kolay bir tekniktir. Kalite kontrol değerlendirmeleri tipik olarak ikinci DSC ısıtma eğrileri üzerinde gerçekleştirilir. Bazı durumlarda, soğutma bölümü de büyük değer taşıyabilir. Reometri, malzemelerin viskozitesi ve viskoelastik özellikleri hakkında bilgi sağlayan tamamlayıcı bir tekniktir. Hem DSC hem de reometrinin kombinasyonu, tek bir yöntemin sağlayacağı bilgiye kıyasla malzemenin özellikleri hakkında çok daha derin bir içgörü sağlar.