Introduzione

La calorimetria differenziale a scansione (DSC) è uno dei metodi di analisi termica più utilizzati per il controllo della qualità. La sua grande popolarità non è dovuta solo al fatto che fornisce informazioni sostanziali sulle proprietà dei materiali, come la transizione vetrosa, laTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione o la conversione cristallo-cristallo, ma anche al fatto che è facile e veloce da usare. In particolare, tutti i DSC NETZSCH offrono la possibilità di automatizzare la maggior parte delle fasi di misurazione, in modo che la valutazione e persino l'identificazione di un materiale possano essere eseguite automaticamente.

Sperimentale

Tutte le misure DSC sui polimeri dovrebbero includere tre serie di misurazioni che consistono in due misure di riscaldamento, tra le quali il campione viene raffreddato a una velocità controllata. Ogni curva di misura può fornire diverse informazioni sul campione.

- Il primo riscaldamento fornisce informazioni sulla storia termica del campione. Ad esempio, quanto rapidamente è stato raffreddato durante la lavorazione? Quali erano le condizioni di temperatura e umidità di conservazione? È stato sottoposto a Lo stressLa sollecitazione è definita come un livello di forza applicato su un campione con una sezione trasversale ben definita. (Sollecitazione = forza/area). I campioni con sezione trasversale circolare o rettangolare possono essere compressi o allungati. I materiali elastici come la gomma possono essere allungati fino a 5-10 volte la loro lunghezza originale.stress meccanico?

- Raffreddando il campione in condizioni definite (velocità di raffreddamento, atmosfera), si crea una storia termica nota.

- Il successivo (secondo) riscaldamento viene utilizzato per determinare le proprietà del campione, particolarmente importanti se si devono confrontare diversi polimeri, ad esempio nel controllo di qualità.

Tuttavia, il seguente studio dimostra che anche il segmento di raffreddamento, spesso trascurato, può essere di grande interesse. Le misure sono state condotte su due campioni di PEEK non caricato e analizzate mediante DSC. La Tabella 1 riassume le condizioni delle misure DSC eseguite su entrambi i campioni.

Tabella 1: Condizioni di prova delle misure DSC

Campione 1 | Campione 2 | |

|---|---|---|

| Dispositivo | DSC 214 Polyma | |

| Massa del campione | 12.05 mg | 5.57 mg |

| Intervallo di temperatura | da 30°C a 400°C (due volte) | |

| Velocità di riscaldamento e raffreddamento | 10 K/min | |

| Atmosfera | Azoto (40 ml/min) | |

| Crogiolo | Concavus® (alluminio), chiuso con coperchio forato | |

Risultati della misurazione

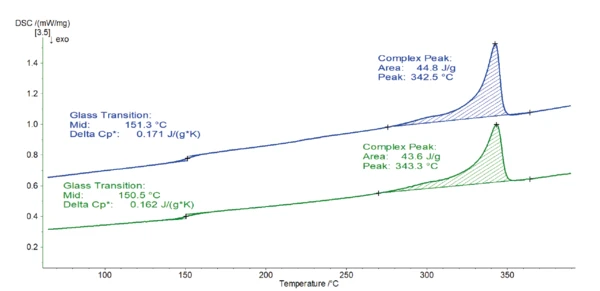

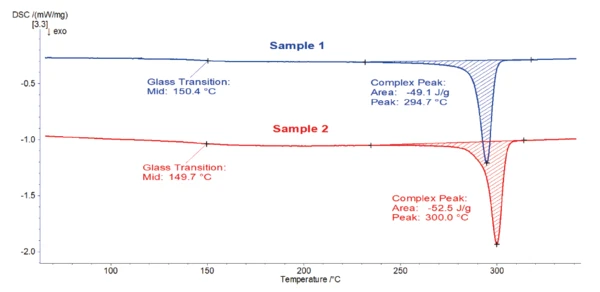

La Figura 1 mostra i risultati del secondo ciclo di misurazione del riscaldamento normalmente utilizzato per un'analisi di questo tipo.

Entrambe le curve sono molto simili. La fase endotermica rilevata a 150-151°C è dovuta alla transizione vetrosa del polimero. Il successivo picco situato tra 270°C e 360°C è dovuto allaTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione della fase cristallina. Per entrambi i campioni, la temperatura di picco si trova a 343°C ed è associata a un'entalpia diTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione di 44-45 J/g. Questa temperatura di picco diTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione è tipica del PEEK [1].

Sulla base di queste curve di riscaldamento, non si notano differenze significative tra i campioni 1 e 2. Il controllo qualità conclude che si tratta del campione 1 e del campione 2. Il controllo qualità concluderebbe che si tratta dello stesso materiale.

Si tratta dello stesso materiale? La risposta viene dalla reologia

Ulteriori informazioni su questi campioni possono essere ottenute con la reometria rotazionale. Il polimero fuso viene posto tra le piastre di misurazione del reometro rotazionale Kinexus. Le proprietà viscoelastiche del campione sono determinate dall'oscillazione della geometria superiore a una frequenza e un'ampiezza specifiche.

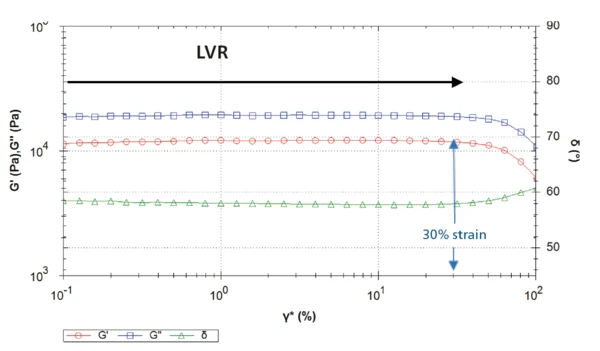

Su entrambi i polimeri è stata condotta una misurazione con sweep di frequenza, assicurandosi che fosse effettuata all'interno della regione lineare-viscoelastica (LVR) di ciascun campione (vedi riquadro informativo). Lo sweep di ampiezza serve come misura preliminare per determinare il limite della LVR del campione.

La Tabella 2 illustra in dettaglio le condizioni degli sweep in ampiezza e in frequenza.

Tabella 2: Condizioni di prova delle misure di oscillazione

Sweep di ampiezza | Sweep di frequenza | |

|---|---|---|

| Dispositivo | Kinexus ultra+ con camera riscaldata elettricamente (EHC) | |

| Geometria | PP25 (piastra, diametro: 25 mm) | |

| Temperatura | ||

| Deformazione da taglio | dall'1% al 100% | - |

| Sollecitazione di taglio | - | 1000 Pa (campione 1); 500 Pa (campione 2) |

| Frequenza | 1 Hz | 0.da 01 Hz a 20 Hz |

| Atmosfera | Flusso di azoto (1 l/min) | |

LVR - Gamma visco-elastica lineare

L'LVR è l'intervallo di ampiezza in cui la deformazione e la sollecitazione sono proporzionali. Nell'LVR, le sollecitazioni (o le deformazioni) applicate non sono sufficienti a causare la rottura della struttura e quindi si misurano le proprietà microstrutturali.

La Figura 2 illustra le curve risultanti dallo sweep di ampiezza sul campione 1. Per deformazioni di taglio fino a circa il 30%, il Modulo elasticoIl modulo complesso (componente elastica), modulo di conservazione o G', è la parte "reale" del modulo complesso complessivo del campione. Questa componente elastica indica la risposta del campione in fase di misurazione. modulo elastico di taglio G´ rimane costante. Pertanto, le deformazioni di taglio superiori al 30% saranno distruttive per questi campioni, poiché si trovano al di fuori dell'LVR. La deformazione di taglio al 30% corrisponde a una sollecitazione di taglio di circa 10.000 Pa.

selectPertanto, una sollecitazione di taglio di 1.000 Pa per le successive misurazioni oscillatorie su questi campioni, come ad esempio uno sweep di frequenza, rientra nell'LVR e quindi non è distruttiva.

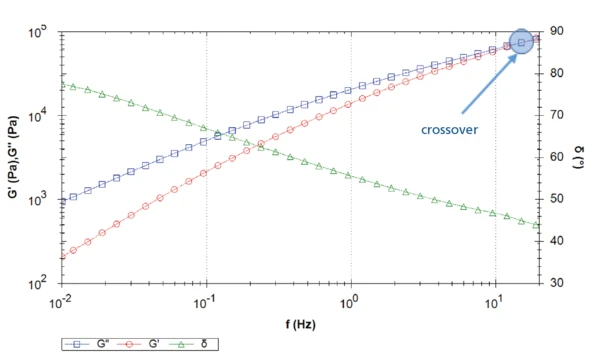

La Figura 3 mostra le curve dei moduli di taglio elastici e di perdita, oltre all'angolo di fase acquisito durante la scansione in frequenza. Nella direzione delle frequenze più basse, il Modulo viscosoIl modulo complesso (componente viscosa), modulo di perdita o G'', è la parte "immaginaria" del modulo complesso complessivo del campione. Questa componente viscosa indica la risposta liquida, o fuori fase, del campione da misurare. modulo viscoso domina il Modulo elasticoIl modulo complesso (componente elastica), modulo di conservazione o G', è la parte "reale" del modulo complesso complessivo del campione. Questa componente elastica indica la risposta del campione in fase di misurazione. modulo elastico (angolo di fase > 45°): Il materiale è un liquido viscoelastico. Si riscontra un crossover a una frequenza di circa 15 Hz: Per frequenze più elevate (cioè per scale temporali brevi), le proprietà "solide" del materiale dominano il comportamento.

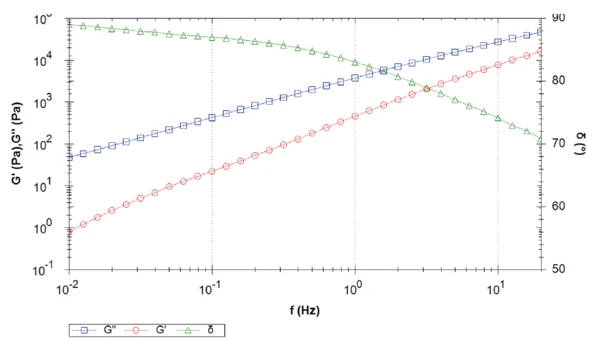

La Figura 4 mostra lo sweep di frequenza del campione 2. Per l'intera misurazione, il modulo di taglio viscoso domina il modulo di taglio elastico, che risulta in un angolo di fase superiore a 45°. L'angolo di fase diminuisce con l'aumentare della frequenza. In altre parole, a basse frequenze (o scale temporali lunghe) nellaTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione, il campione si comporta quasi come un puro fluido viscoso (angolo di fase vicino a 90°) con proprietà elastiche minime.

In questa gamma di frequenze misurate, non viene rilevato alcun crossover. Il crossover si verificherà a una frequenza superiore alla gamma di frequenza misurata, cioè superiore a 20 Hz. Maggiore è la frequenza del crossover, minore è il peso molecolare [2]. Entrambi i materiali differiscono apparentemente per il loro peso molecolare, che non è stato possibile osservare nelle transizioni di fusione ottenute con la DSC.

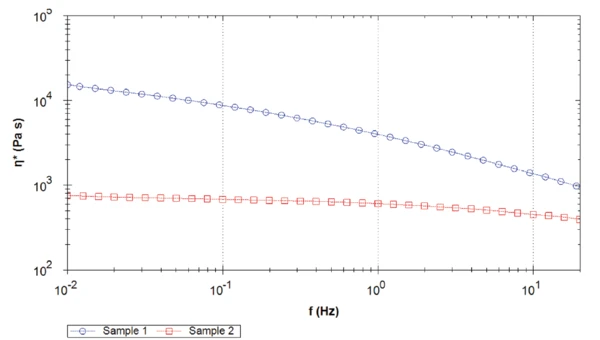

La Figura 5 confronta la viscosità complessa di entrambi i campioni. Per l'intera gamma di frequenze misurate, il campione 1 mostra una viscosità complessa superiore a quella del campione 2, con una differenza di oltre un decennio a 0,1 Hz. Inoltre, il campione 2 di PEEK raggiunge un plateau newtoniano intorno a 1 Hz. Al contrario, la viscosità complessa del campione 1 continua ad aumentare con frequenze decrescenti.

La differenza nei valori del plateau della viscosità complessa è dovuta ai diversi pesi molecolari. Più alto è il peso molecolare, più alto è il plateau della viscosità a taglio zero [2].

Nota: qui viene determinata la viscosità complessa e non la viscosità di taglio. Tuttavia, secondo la regola di Cox-Merz, entrambi i valori possono essere assimilati [3].

La viscosità complessa, ŋ*, si ottiene dalla rigidità complessa, G*, e dalla frequenza angolare, ω. ŋ* = G*/ω È espressa in [Pa-s].

La Figura 6 mostra le curve di raffreddamento DSC di entrambi i materiali PEEK. Il picco EsotermicoUna transizione campionaria o una reazione è esotermica se viene generato calore.esotermico rilevato tra 310°C e 240°C deriva tipicamente dalla CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione del PEEK. Le temperature di transizione vetrosa sono state rilevate intorno ai 150°C. Un'osservazione interessante è la differenza nelle temperature di picco di CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione (Tc): il materiale con peso molecolare inferiore (campione di PEEK 2) presenta una Tcdi 5°C inferiore.

Mentre la differenza di peso molecolare di entrambi i polimeri PEEK non ha alcuna influenza sui loro picchi di fusione, essi mostrano comportamenti di raffreddamento diversi; più basso è il peso molecolare, più alta è la temperatura di CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione. Mentre la corsa di raffreddamento nel DSC può indicare, ma non prevedere, la differenza di peso molecolare, la misurazione reologica fornisce chiaramente questa informazione.

Conclusione

La calorimetria differenziale a scansione è una tecnica ben nota e di facile utilizzo, che consente di analizzare rapidamente le proprietà termiche dei polimeri. Le valutazioni di controllo della qualità vengono tipicamente eseguite sulle seconde curve di riscaldamento DSC. In alcuni casi, anche il segmento di raffreddamento può essere di grande utilità. La reometria è una tecnica complementare che fornisce informazioni sulla viscosità e sulle proprietà viscoelastiche dei materiali. La combinazione di DSC e reometria fornisce una visione molto più approfondita delle proprietà del materiale rispetto alle informazioni fornite da un singolo metodo.