Εισαγωγή

Τα εξαρτήματα από πολυμερή υλικά χρησιμοποιούνται ευρέως σε όλους τους τομείς όπου η μείωση του βάρους και η οικονομικά αποδοτική παραγωγή παίζουν καθοριστικό ρόλο. Αν και τα εξαρτήματα έγχυσης από θερμοπλαστικά υλικά χρησιμοποιούνται στην αυτοκινητοβιομηχανία εδώ και δεκαετίες, η ζήτηση για ελαφρές λύσεις για τα σύγχρονα αυτοκίνητα συνεχίζει να αυξάνεται. Ειδικά για την ανάπτυξη ηλεκτρικών οχημάτων και για τη μείωση των εκπομπώνCO2, χρησιμοποιούνται όλο και περισσότερα εξαρτήματα αυτοκινήτων από ελαφριά υλικά.

Η αυξημένη χρήση πλαστικών απαιτεί ένα μέσο για τη διασφάλιση της σταθερής ποιότητας και σταθερότητας των εξαρτημάτων. Εδώ, η ανάλυση υλικών παίζει σημαντικό ρόλο. Οι μηχανικές ιδιότητες των εξαρτημάτων επηρεάζονται σημαντικά από πολλά στάδια επεξεργασίας. Για παράδειγμα, η απλή βαφή ενός πλαστικού μπορεί να αλλάξει τις φυσικές του ιδιότητες σε βαθμό που, στη χειρότερη περίπτωση, να αστοχήσει όταν εκτεθεί σε ένα λογικό φορτίο. Ως εκ τούτου, είναι σημαντικό να διασφαλίζεται η σταθερή ποιότητα των υλικών καθ' όλη τη διάρκεια της διαδικασίας κατασκευής, από την αρχή έως το τέλος. Οι μέθοδοι θερμικής ανάλυσης, όπως η θερμιδομετρία διαφορικής σάρωσης (DSC), είναι ιδανικά εργαλεία για θέματα όπως αυτά. Στην περίπτωση που εξετάζεται εδώ, ένα εξάρτημα του περιβλήματος από ενισχυμένο με υαλονήματα πολυαμίδιο 6 παρουσίασε ευθραυστότητα στο άγκιστρο του κλιπ κατά τη σύνδεση με τις αρθρώσεις κλιπ. Κατά τη διάρκεια της εγκατάστασης του εξαρτήματος, το κλιπ έσπασε. Για τέτοιου είδους αστοχίες, είναι ζωτικής σημασίας να εξετάζονται όλοι οι πιθανοί παράγοντες επιρροής σε όλη την αλυσίδα παραγωγής.

Αποτελέσματα δοκιμών

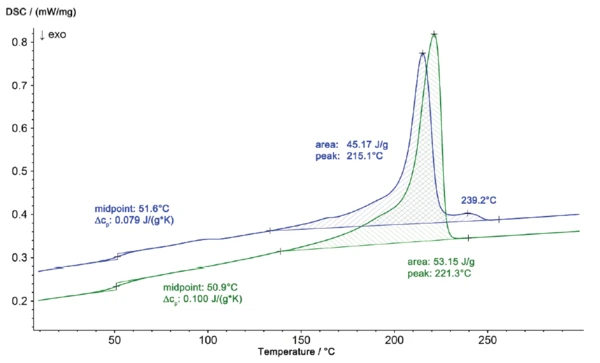

Η ανάλυση DSC του κατεστραμμένου εξαρτήματος και ενός εξαρτήματος ελέγχου iO εντόπισε γρήγορα την αιτία της αστοχίας. Οι καμπύλες DSC παρουσιάζονται στο σχήμα 1. Για την ανάλυση της σύνθεσης του υλικού, αξιολογούνται πάντα οι καμπύλες2ης θέρμανσης, δεδομένου ότι τυχόν επιδράσεις του θερμικού ιστορικού δεν είναι πλέον παρούσες. Μαζί με την υαλώδη μετάβαση του δείγματος στους 50,9 °C, το τμήμα ελέγχου (πράσινη καμπύλη) εμφάνισε μια ενδόθερμη τήξης στους 221 °C με ενθαλπία τήξης 53,7 J/g (τυπική για καθαρό PA 6). Το τμήμα niO (κατεστραμμένο), ωστόσο, παρουσίασε μετρήσιμα διαφορετική συμπεριφορά, με μέγιστη θερμοκρασία στους 215°C και ενθαλπία 45,2 J/g.

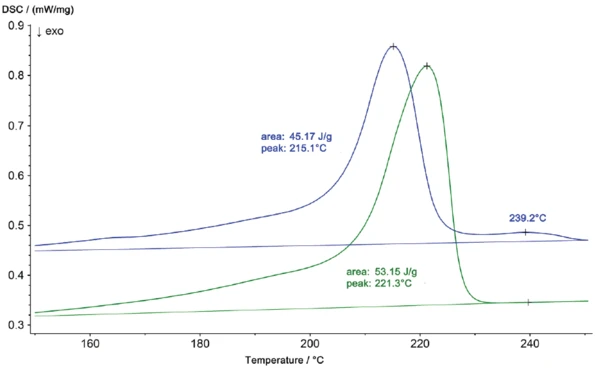

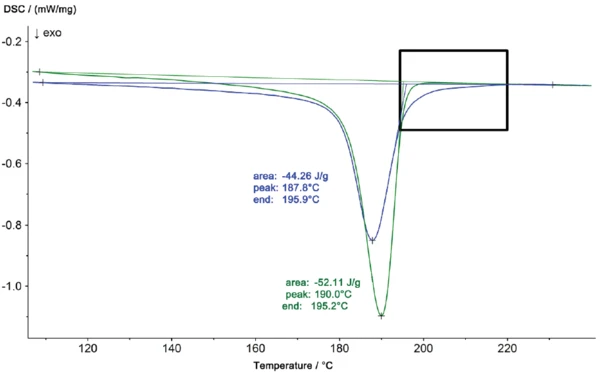

Το προφίλ τήξης του τμήματος niO, που παρουσιάζεται σε κλίμακα enlarged στο σχήμα 2, δείχνει επίσης μια δεύτερη κορυφή στους 239°C. Τα αποτελέσματα των μετρήσεων DSC αποκαλύπτουν ότι το υλικό του κατεστραμμένου τμήματος δεν είναι πλέον καθαρό πολυαμίδιο 6 αλλά, μάλλον, ένα μείγμα πολυαμιδίου 6 και πολυαμιδίου 66. Αυτά τα δύο συστατικά μπορούν να σχηματίσουν ευτηκτικό, γεγονός που εξηγεί τη μετατόπιση της θερμοκρασίας τήξης από 221°C (καθαρό PA 6) σε 215°C (PA 6 + PA 66). Οι διαφορές μεταξύ των δύο δειγμάτων φαίνονται επίσης από τα διαφορετικά προφίλ κρυστάλλωσης κατά την ψύξη (σχήμα 3.)

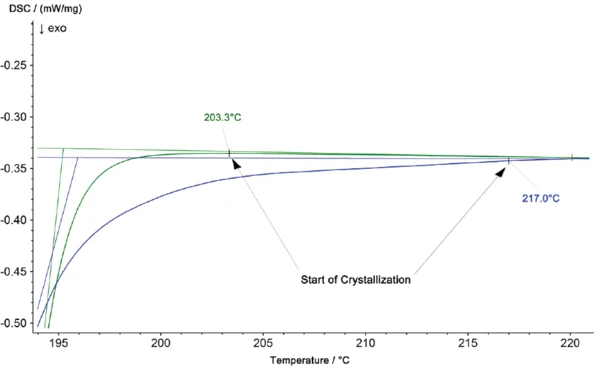

Στην ανάλυση DSC, η κρυστάλλωση παρατηρείται ως εξώθερμο φαινόμενο. Η κλιμάκωση enlarged στο σχήμα 4 δείχνει επίσης μια υψηλότερη θερμοκρασία έναρξης της κρυστάλλωσης του υλικού από το τμήμα iO στους 217°C, σε σύγκριση με τους 203°C για το καθαρό δείγμα PA6. Το εμβαδόν της κορυφής είναι επίσης smaller για το τμήμα iO.

Συμπέρασμα

Το παράδειγμα αυτό δείχνει σαφώς ότι η σύνθεση του υλικού έχει μετρήσιμη επίδραση στις ιδιότητες ενός τελικού εξαρτήματος και ότι οι αστοχίες μπορούν να αποφευχθούν με τη χρήση της θερμικής ανάλυσης για την παρακολούθηση της ποιότητας της πρώτης ύλης. Ο ποιοτικός έλεγχος μπορεί να επιτευχθεί με σχετικά μικρή προσπάθεια με τη χρήση θερμικής ανάλυσης μέσω DSC.