Введение

Детали из полимерных материалов широко используются во всех областях, где решающую роль играют снижение веса и экономичность производства. Хотя литьевые детали из термопластичных материалов используются в автомобильной промышленности уже несколько десятилетий, спрос на легкие решения для современных автомобилей продолжает расти. Особенно в связи с развитием электромобилей и снижением выбросовCO2 все чаще используются автомобильные компоненты из легких материалов.

Расширение использования пластмасс требует средств для обеспечения стабильного качества и стабильности деталей. Здесь важную роль играет анализ материалов. На механические свойства деталей оказывают значительное влияние многие технологические операции. Например, простая покраска пластика может изменить его физические свойства настолько, что в худшем случае он разрушится при воздействии разумной нагрузки. Поэтому важно гарантировать постоянное качество материалов на протяжении всего производственного процесса, от начала до конца. Методы термического анализа, такие как дифференциальная сканирующая калориметрия (ДСК), являются идеальными инструментами для решения подобных задач. В рассматриваемом здесь случае корпусная деталь, изготовленная из армированного стекловолокном полиамида 6, показала охрупчивание на крючке клипсы во время соединения с клипсовыми соединениями. Во время установки детали клипса сломалась. В случае подобных отказов крайне важно изучить все потенциальные факторы влияния по всей производственной цепочке.

Результаты испытаний

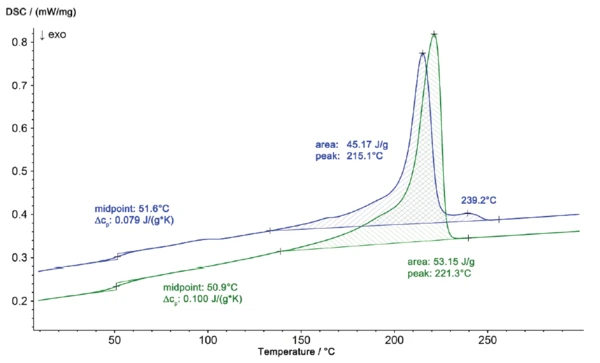

Анализ ДСК поврежденной детали и контрольной детали iO быстро выявил причину отказа. Кривые ДСК представлены на рисунке 1. Для анализа состава материала всегда оцениваются кривые2-го нагрева, так как в этом случае уже нет влияния термической истории. Наряду со стеклованием образца при 50,9°C, контрольная деталь (зеленая кривая) показала эндотерму плавления при 221°C с энтальпией плавления 53,7 Дж/г (типично для чистого PA 6). Однако часть с niO (поврежденная) показала заметно иное поведение, с пиковой температурой при 215°C и энтальпией 45,2 Дж/г.

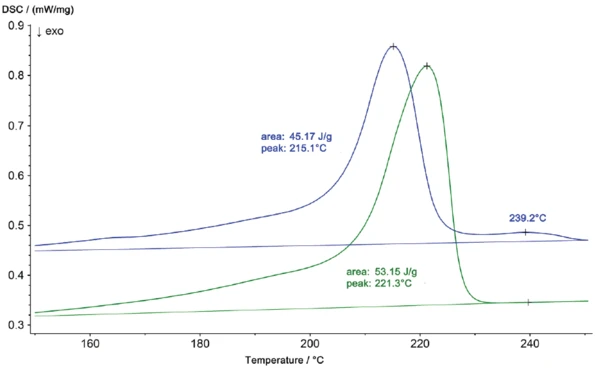

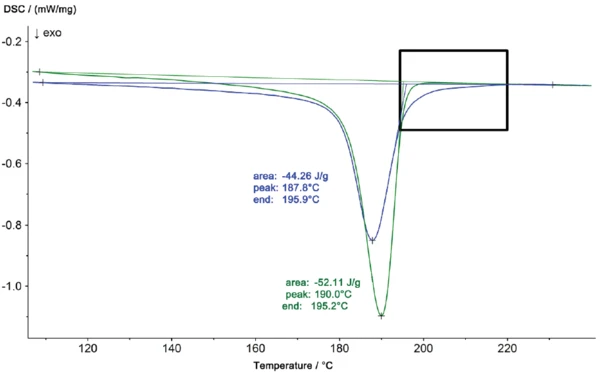

Профиль плавления детали из niO, показанный в масштабе enlarged на рисунке 2, также демонстрирует второй пик при 239°C. Результаты измерений ДСК показывают, что материал поврежденной детали больше не является чистым полиамидом 6, а представляет собой смесь полиамида 6 и полиамида 66. Эти два компонента могут образовывать эвтектику, что объясняет смещение температуры плавления с 221°C (чистый PA 6) до 215°C (PA 6 + PA 66). Различия между двумя образцами также видны из их разных профилей кристаллизации при охлаждении (рис. 3)

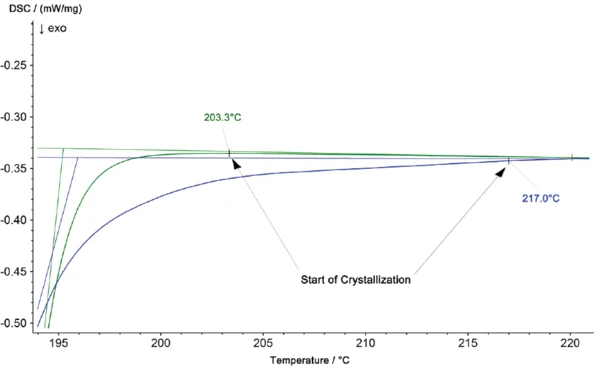

При анализе ДСК кристаллизация проявляется как экзотермический эффект.largeМасштабная диаграмма на рисунке 4 показывает более высокую температуру начала кристаллизации материала из части iO - 217°C по сравнению с 203°C для чистого образца PA6. Площадь пика также smallбольше для части iO.

Заключение

Этот пример наглядно демонстрирует, что состав материала оказывает заметное влияние на свойства готовой детали и что можно избежать неудач, используя термический анализ для контроля качества исходного материала. Контроль качества может быть осуществлен с относительно небольшими усилиями с помощью термического анализа с использованием ДСК.