Introduzione

Le parti realizzate con materiali polimerici sono ampiamente utilizzate in tutti i settori in cui la riduzione del peso e la produzione economica giocano un ruolo decisivo. Sebbene le parti stampate a iniezione in materiali termoplastici siano utilizzate da decenni nell'industria automobilistica, la richiesta di soluzioni leggere per le automobili moderne continua a crescere. Soprattutto per lo sviluppo di veicoli elettrici e per la riduzione delle emissioni diCO2, vengono utilizzati sempre più componenti automobilistici in materiali leggeri.

L'aumento dell'uso delle materie plastiche richiede un mezzo per garantire una qualità e una stabilità costanti dei componenti. In questo caso, l'analisi dei materiali svolge un ruolo fondamentale. Le proprietà meccaniche dei componenti sono influenzate in modo significativo da molte fasi del processo. Ad esempio, la semplice verniciatura di un materiale plastico può modificarne le proprietà fisiche al punto da provocare, nel peggiore dei casi, il cedimento del pezzo esposto a un carico ragionevole. Pertanto, è importante garantire la qualità costante dei materiali durante tutto il processo di produzione, dall'inizio alla fine. I metodi di analisi termica, come la calorimetria a scansione differenziale (DSC), sono gli strumenti ideali per questo tipo di problemi. Nel caso qui considerato, un componente dell'alloggiamento realizzato in poliammide 6 rinforzata con fibra di vetro ha mostrato infragilimento in corrispondenza del gancio della clip durante il collegamento con i giunti a clip. Durante l'installazione del pezzo, la clip si è rotta. Per tali guasti, è fondamentale esaminare tutti i potenziali fattori di influenza lungo la catena di produzione.

Risultati del test

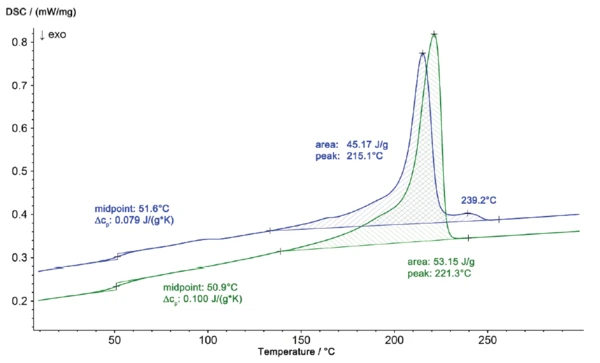

L'analisi DSC del pezzo danneggiato e di un pezzo di controllo iO ha rapidamente identificato la causa del guasto. Le curve DSC sono presentate nella figura 1. Per l'analisi della composizione del materiale, si valutano sempre le curve disecondo riscaldamento, poiché gli effetti della storia termica non sono più presenti. Oltre alla transizione vetrosa del campione a 50,9°C, la parte di controllo (curva verde) ha mostrato un'endoterma diTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione a 221°C con un'entalpia diTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione di 53,7 J/g (tipica del PA 6 puro). La parte in niO (danneggiata), invece, ha mostrato un comportamento sensibilmente diverso, con un picco di temperatura a 215°C e un'entalpia di 45,2 J/g.

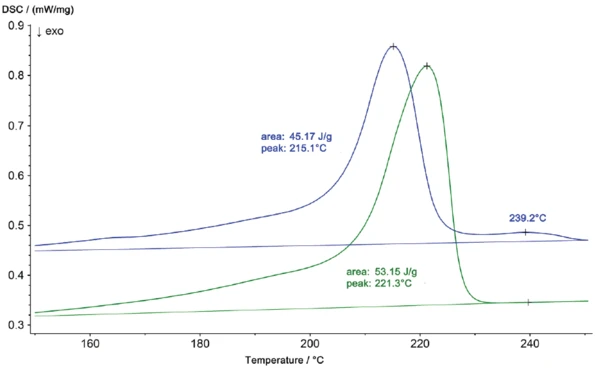

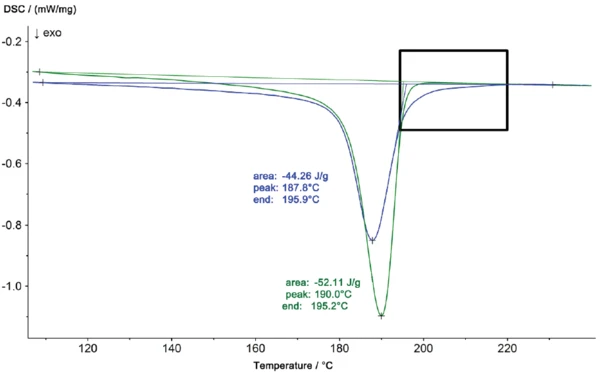

Il profilo diTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). fusione della parte in niO, mostrato su una scalalarged in figura 2, mostra anche un secondo picco a 239°C. I risultati delle misurazioni DSC rivelano che il materiale della parte danneggiata non è più poliammide 6 pura, ma piuttosto una miscela di poliammide 6 e poliammide 66. Questi due componenti possono formare un'eutettica, il che spiega lo spostamento della parte danneggiata. Questi due componenti possono formare un'eutettica, il che spiega lo spostamento dellaTemperature di fusione ed entalpieL'entalpia di fusione di una sostanza, nota anche come calore latente, è una misura dell'apporto di energia, tipicamente calore, necessario per convertire una sostanza dallo stato solido a quello liquido. Il punto di fusione di una sostanza è la temperatura alla quale essa cambia stato da solido (cristallino) a liquido (fusione isotropa). temperatura di fusione da 221°C (PA 6 pura) a 215°C (PA 6 + PA 66). Le differenze tra i due campioni si notano anche dai diversi profili di CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione durante il raffreddamento (figura 3)

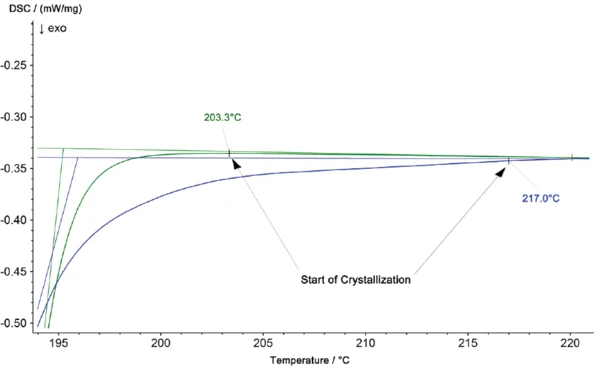

Nell'analisi DSC, la CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione è osservata come un effetto EsotermicoUna transizione campionaria o una reazione è esotermica se viene generato calore.esotermico. La scala enlarged in figura 4 mostra inoltre una temperatura di insorgenza più elevata per la CristallizzazioneLa cristallizzazione è il processo fisico di indurimento durante la formazione e la crescita dei cristalli. Durante questo processo viene rilasciato il calore di cristallizzazione.cristallizzazione del materiale dalla parte iO a 217°C, rispetto ai 203°C del campione di PA6 puro. Anche l'area del picco è smaller per la parte iO.

Conclusione

Questo esempio dimostra chiaramente che la composizione del materiale ha un'influenza misurabile sulle proprietà di un pezzo finito e che i guasti possono essere evitati utilizzando l'analisi termica per monitorare la qualità della materia prima. Il controllo della qualità può essere realizzato con uno sforzo relativamente ridotto utilizzando l'analisi termica mediante DSC.