Wprowadzenie

Części wykonane z materiałów polimerowych są szeroko stosowane we wszystkich obszarach, w których decydującą rolę odgrywa redukcja masy i opłacalna produkcja. Chociaż części formowane wtryskowo z materiałów termoplastycznych są stosowane w przemyśle motoryzacyjnym od dziesięcioleci, zapotrzebowanie na lekkie rozwiązania dla nowoczesnych samochodów stale rośnie. Zwłaszcza w celu rozwoju pojazdów elektrycznych i obniżenia emisjiCO2, coraz więcej komponentów samochodowych jest wykonanych z lekkich materiałów.

Zwiększone wykorzystanie tworzyw sztucznych wymaga środków zapewniających stałą jakość i stabilność części. Tutaj główną rolę odgrywa analiza materiałowa. Wiele etapów procesu ma znaczący wpływ na właściwości mechaniczne części. Na przykład zwykłe malowanie tworzywa sztucznego może zmienić jego właściwości fizyczne w takim stopniu, że w najgorszym przypadku ulegnie ono uszkodzeniu pod wpływem odpowiedniego obciążenia. Dlatego ważne jest, aby zagwarantować stałą jakość materiałów w całym procesie produkcyjnym, od początku do końca. Metody analizy termicznej, takie jak różnicowa kalorymetria skaningowa (DSC), są idealnymi narzędziami do takich zagadnień. W rozpatrywanym tutaj przypadku, element obudowy wykonany z poliamidu 6 wzmocnionego włóknem szklanym wykazywał kruchość na zaczepie klipsa podczas łączenia z połączeniami klipsowymi. Podczas montażu części klips pękł. W przypadku takich awarii kluczowe znaczenie ma zbadanie wszystkich potencjalnych czynników wpływających na cały łańcuch produkcyjny.

Wyniki testów

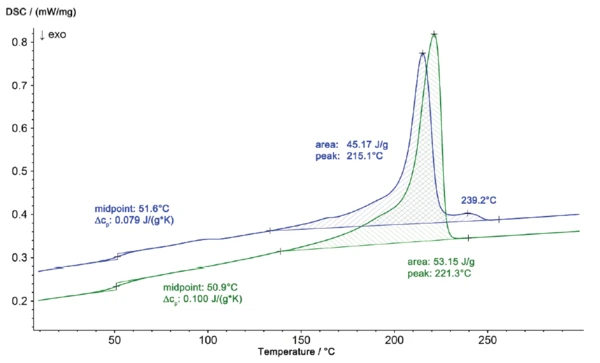

Analiza DSC uszkodzonej części i części kontrolnej iO szybko zidentyfikowała przyczynę awarii. Krzywe DSC przedstawiono na rysunku 1. Do analizy składu materiału zawsze oceniane są krzywedrugiego nagrzewania, ponieważ wszelkie efekty historii termicznej nie są już obecne. Wraz z przejściem szklistym próbki w temperaturze 50,9°C, część kontrolna (zielona krzywa) wykazała endotermę topnienia w temperaturze 221°C z entalpią topnienia 53,7 J/g (typową dla czystego PA 6). Część niO (uszkodzona) wykazała jednak wymiernie inne zachowanie, z temperaturą szczytową w 215°C i entalpią 45,2 J/g.

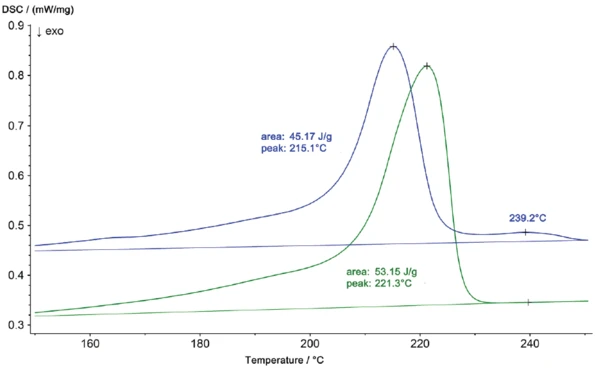

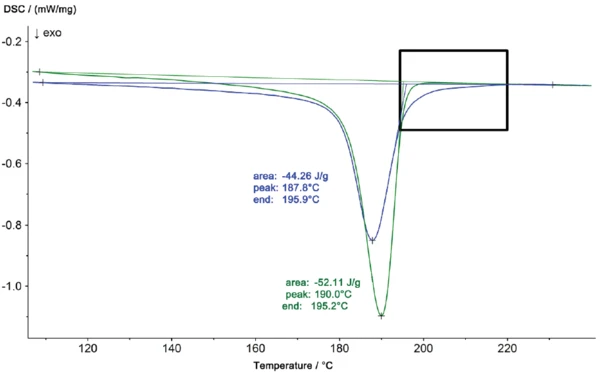

Profil topnienia części niO, przedstawiony nalarged na rysunku 2, pokazuje również drugi pik w temperaturze 239°C. Wyniki pomiarów DSC ujawniają, że materiał uszkodzonej części nie jest już czystym poliamidem 6, ale raczej mieszaniną poliamidu 6 i poliamidu 66. Te dwa składniki mogą tworzyć eutektykę, co tłumaczy przesunięcie temperatury topnienia z 221°C (czysty PA 6) do 215°C (PA 6 + PA 66). Różnice między tymi dwiema próbkami można również zaobserwować na podstawie ich różnych profili krystalizacji podczas chłodzenia (rysunek 3)

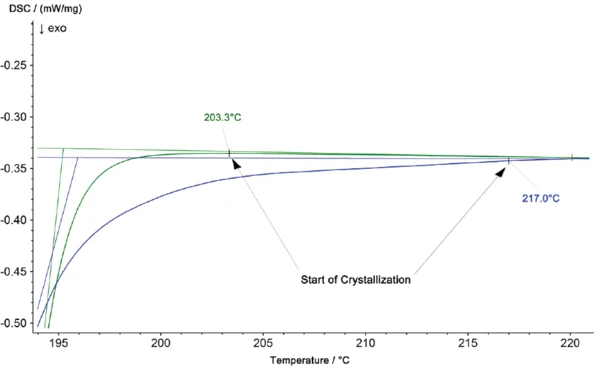

W analizie DSC KrystalizacjaKrystalizacja to fizyczny proces twardnienia podczas tworzenia i wzrostu kryształów. Podczas tego procesu uwalniane jest ciepło krystalizacji.krystalizacja jest obserwowana jako efekt EgzotermicznyPrzejście próbki lub reakcja jest egzotermiczna, jeśli generowane jest ciepło.egzotermiczny. Skalowanie enlarged na rysunku 4 pokazuje wyższą temperaturę początku krystalizacji materiału z części iO przy 217°C, w porównaniu do 203°C dla czystej próbki PA6. Obszar piku jest również smallwiększy dla części iO.

Wnioski

Ten przykład wyraźnie pokazuje, że skład materiału ma wymierny wpływ na właściwości gotowej części i że można uniknąć awarii, stosując analizę termiczną do monitorowania jakości surowca. Kontrola jakości może być osiągnięta przy stosunkowo niewielkim wysiłku przy użyciu analizy termicznej za pomocą DSC.