Wprowadzenie

Wytłaczanie, formowanie wtryskowe i formowanie tłoczne to procesy zależne od lepkości materiału, tj. jego oporu przepływu. Lepkość wpływa jednak nie tylko na proces przetwarzania, ale także na właściwości mechaniczne produktu końcowego. W szczególności masa cząsteczkowa i lepkość są ze sobą ściśle powiązane.

Poniżej przedstawiono klasyfikację trzech różnych materiałów PEEK na podstawie ich masy cząsteczkowej przy użyciu pomiarów oscylacyjnych na reometrze rotacyjnym Kinexus.

Warunki pomiaru

Pomiary częstotliwości przeprowadzono na trzech materiałach, oznaczonych jako PEEK 1, PEEK 2 i PEEK 3. Odkształcenie (lub naprężenie) przyłożone do próbki musi być wystarczająco niskie, aby nie zniszczyć struktury próbki, tak aby pomiar był wykonywany w zakresie liniowo-wiskoelastycznym (Liniowy obszar lepkosprężysty (LVER)W LVER przyłożone naprężenia są niewystarczające do spowodowania strukturalnego rozpadu (plastyczności) struktury, a zatem mierzone są ważne właściwości mikrostrukturalne.LVER). Pomiar amplitudy służy jako pomiar wstępny w celu określenia limitu Liniowy obszar lepkosprężysty (LVER)W LVER przyłożone naprężenia są niewystarczające do spowodowania strukturalnego rozpadu (plastyczności) struktury, a zatem mierzone są ważne właściwości mikrostrukturalne.LVER. Tabela 1 przedstawia warunki przemiatania amplitudy i częstotliwości.

Tabela 1: Warunki pomiarów oscylacji

| Przemiatanie amplitudy | Przemiatanie częstotliwości | |

|---|---|---|

| Urządzenie | Kinexus ultra+ z elektrycznie podgrzewaną komorą | |

| Geometria | PP25 (płyta-płyta, średnica: 25 mm) | |

| Szczelina | 500 μm | 500 μm |

| Temperatura | 360°C | 360°C |

| Odkształcenie ścinające | 1 do 100% | - |

| Naprężenie ścinające | - | 1000 Pa (PEEK 1), 500 Pa (PEEK 2 i 3) |

| Częstotliwość | 1 Hz | 10 do 0,01 Hz |

| Atmosfera | Azot (1 l/min) | |

Przemiatanie amplitudy: Określenie LVER (liniowego zakresu lepko-sprężystego)

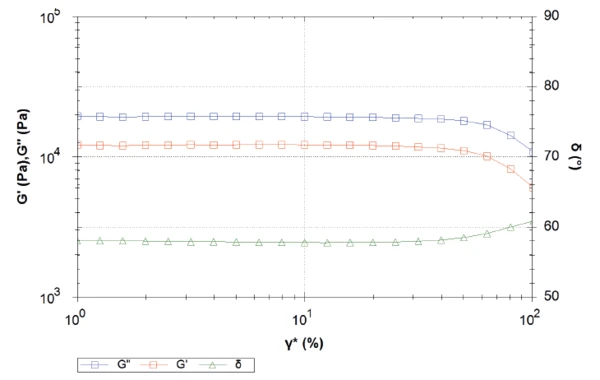

Rysunek 1 przedstawia krzywe wynikające z przemiatania amplitudy na PEEK 1 w funkcji odkształcenia ścinającego. Dla odkształceń ścinających do ok. 30% - odpowiadających naprężeniu ścinającemu ok. 10 000 Pa - Moduł sprężystościModuł zespolony (składnik sprężysty), moduł magazynowania lub G', jest "rzeczywistą" częścią ogólnego modułu zespolonego próbki. Ten składnik sprężysty wskazuje na stałą lub fazową reakcję mierzonej próbki. moduł sprężystości przy ścinaniu G´ pozostaje stały, co sugeruje, że materiał znajduje się w stanie Liniowy obszar lepkosprężysty (LVER)W LVER przyłożone naprężenia są niewystarczające do spowodowania strukturalnego rozpadu (plastyczności) struktury, a zatem mierzone są ważne właściwości mikrostrukturalne.LVER. Spadek G´ dla wyższych naprężeń ścinających jest spowodowany rozpadem struktury próbki. Dla następującego przemiatania częstotliwości, naprężenie ścinające 1,000 Pa jest selected.

Przemiatanie częstotliwości

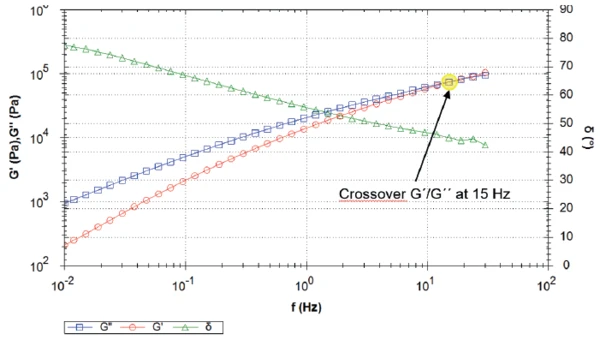

Rysunek 2 przedstawia krzywe sprężystych i stratnych modułów ścinania oraz kąt fazowy podczas przemiatania częstotliwości materiału PEEK 1. W kierunku niższych częstotliwości, stratny moduł ścinania dominuje nad sprężystym modułem ścinania, co skutkuje kątem fazowym wyższym niż 45°C. Krzywe G' i G" przecinają się przy częstotliwości 15 Hz. W tym miejscu materiał przechodzi ze stanu zdominowanego przez ciecz, w którym łańcuchy polimerowe mają czas na rozłączenie (niskie częstotliwości), do stanu zdominowanego przez ciało stałe, w którym łańcuchy są ze sobą powiązane i zachowują się jak sieć (wysokie częstotliwości).

Niektóre definicje

G*: Złożony moduł ścinania

G': Magazynowy moduł ścinania, sprężysty wkład do G*

G": Stratny moduł ścinania, lepki wkład do G*

δ: Kąt fazowy

Kąt fazowy δ (δ = G"/G') jest względną miarą lepkich i sprężystych właściwości materiału. Waha się od 0° dla materiału w pełni elastycznego do 90° dla materiału w pełni lepkiego.

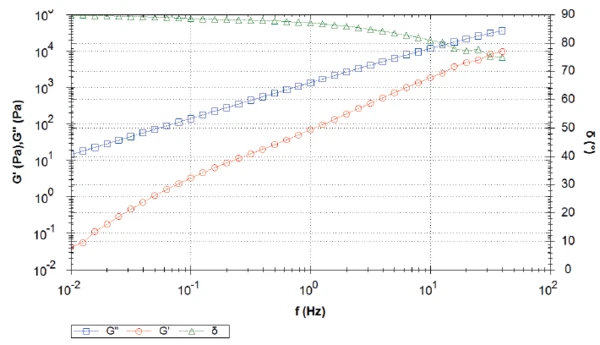

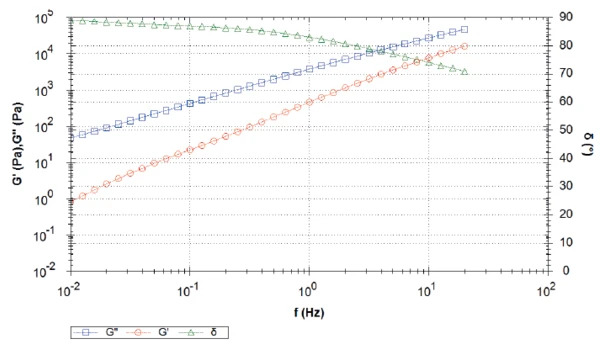

Rysunki 3 i 4 przedstawiają przemiatanie częstotliwości próbek PEEK 2 i 3 w tych samych warunkach. Wynikowe krzywe obu materiałów są bardzo podobne i różnią się od pierwszej próbki. Podczas całego pomiaru lepki moduł ścinania (G") dominuje nad sprężystym modułem ścinania (G'), co skutkuje kątem fazowym (δ) większym niż 45°. W kierunku niższych częstotliwości kąt fazowy wzrasta, osiągając prawie maksymalną wartość 90°. Innymi słowy, przy niskich częstotliwościach (lub skalach długoczasowych) próbka zachowuje się jak prawie czysto lepka ciecz bez żadnych właściwości sprężystych. W mierzonym zakresie częstotliwości nie wykryto crossovera, jednak prawdopodobnie występuje on przy wyższych częstotliwościach, ponieważ krzywe G´ i G" mają tendencję do zbliżania się do siebie wraz ze wzrostem częstotliwości. Masa cząsteczkowa polimerów jest związana z położeniem zwrotnicy: Im niższa częstotliwość zwrotnicy, tym wyższa masa cząsteczkowa.

W tym przypadku PEEK 1 ma wyższą masę cząsteczkową niż PEEK 2 i PEEK 3. PEEK 2 i PEEK 3 różnią się wartościami modułu sprężystości przy ścinaniu. Jest on niższy dla PEEK 2 niż dla PEEK 3 w całym mierzonym zakresie częstotliwości (ponad jedna dekada różnicy przy 0,01 Hz). Stratny moduł ścinania PEEK 2 jest również niższy niż PEEK 3. Skutkuje to wyższą sztywnością PEEK 3.

Od płaskowyżu zerowej lepkości ścinania do masy cząsteczkowej

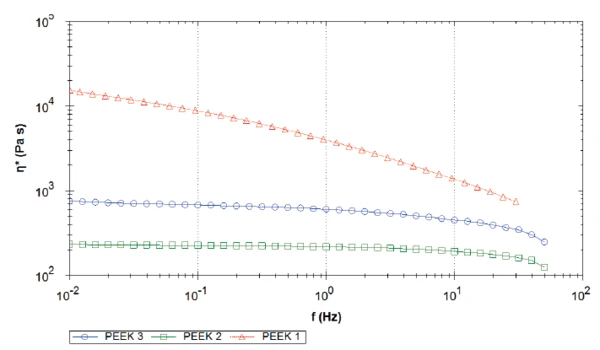

Rysunek 5 porównuje złożoną lepkość (η) wszystkich trzech próbek. Krzywe PEEK 1 i PEEK 2 są prawie równoległe, obie osiągają plateau newtonowskie w zakresie niskich częstotliwości i wykazują zachowanie rozrzedzania ścinaniem przy wyższych częstotliwościach. Poziom plateau newtonowskiego jest związany z masą cząsteczkową polimeru: Im wyższa masa cząsteczkowa, tym wyższa lepkość zerowa. [1]

W przeciwieństwie do tego, lepkość złożona (η*) próbki 1 nadal rośnie wraz ze spadkiem częstotliwości, a plateau newtonowskie nadal nie jest osiągane przy częstotliwości 0,01 Hz. Co więcej, dla całego mierzonego zakresu częstotliwości ten materiał PEEK wykazuje wyższą lepkość złożoną z różnicą ponad 1,5 dekady w stosunku do próbki 2 przy 0,01 Hz.

Z poziomu plateau lepkości ścinania wszystkich trzech próbek można wywnioskować, że PEEK 1 ma wyższą masę cząsteczkową, a następnie PEEK 2 i PEEK 3. Potwierdza to wyniki uzyskane za pomocą krzywych G´ i G".

Wnioski

Za pomocą reometru rotacyjnego Kinexus scharakteryzowano zachowanie reologiczne trzech próbek PEEK. Różnią się one wartością płaskowyżu lepkości złożonej przy zerowym ścinaniu. Wynika to z różnic w masach cząsteczkowych materiałów.