17.01.2022 by Aileen Sammler

60 lat NETZSCH-Gerätebau GmbH - Nasz dylatometr - część II

W ramach naszej kampanii komunikacyjnej dotyczącej 60 lat NETZSCH-Gerätebau, styczeń jest poświęcony dylatometrowi. Już dziś dowiedz się, co nasz dyrektor zarządzający dr Jürgen Blumm badałarcw swojej pracy doktorskiej w związku z dylatometrem i jak opatentowany system pomiarowy NanoEye zrewolucjonizował dylatometrię.

W ramach naszej kampanii komunikacyjnej styczeń jest poświęcony dylatometrowi.arcJuż dziś dowiedz się, co nasz dyrektor zarządzający dr Jürgen Blumm badał w swojej rozprawie doktorskiej w związku z dylatometrem i jak opatentowany system pomiarowy zrewolucjonizował dylatometrię NanoEye opatentowany system pomiarowy zrewolucjonizował dylatometrię. I nie zapomnij wziąć udziału w naszej loterii.

Dylatometr jako część pracy doktorskiej dyrektora zarządzającego Dr. Jürgena Blumma

W 1995 roku Jürgen Blumm rozpoczął karierę w naszym laboratorium aplikacyjnym. W ramach projektu badawczegoarch dotyczącego optymalizacji spiekania we współpracy z Julius-Maximilians-Universität Würzburg, poświęcił swoją rozprawę doktorską tematowi "Charakterystyka termiczna wysokowydajnych materiałów ceramicznych przed, w trakcie i po procesie spiekania". Metody pomiarowe rozszerzone i połączone w ramach jego pracy doktorskiej pozwoliły na zupełnie nowe podejście do analizy procesu spiekania. Kinetyczne obliczenia symulacyjne wniosły pionierski wkład w optymalizację procesu spiekania materiałów ceramicznych. Jürgen Blumm był jednym z pierwszych badaczyarch wieloetapowej kinetyki spiekania w połączeniu z dylatometrem (DIL).

Fragment pracy doktorskiej dr Jürgena Blumma:

"W produkcji wysokowydajnej ceramiki, sproszkowany materiał wyjściowy jest w większości przypadków kompensowany dodatkami (spoiwami, dodatkami spiekającymi). Następnie proszek jest przekształcany w zielony korpus za pomocą procesu formowania (np. prasowania). Krzepnięcie materiału odbywa się następnie w procesie spiekania, w którym cząstki proszku są łączone ze sobą, a porowatość jest zmniejszona. SpiekanieSpiekanie to proces produkcyjny polegający na formowaniu wytrzymałego mechanicznie korpusu z proszku ceramicznego lub metalicznego. Spiekanie zwykle następuje jako część obróbki cieplnej, przy czym kontrola temperatury podczas procesu ma decydujący wpływ na właściwości strukturalne ceramiki.

W wielu dziedzinach przemysłu stosowane są obecnie metody wspomaganego komputerowo modelowania i optymalizacji procesu produkcji materiałów i komponentów. Na przykład programy symulacyjne do optymalizacji procesów krzepnięcia w technologii odlewania są szeroko stosowane od lat. Jednak w produkcji elementów ceramicznych metody te nie są jeszcze ugruntowane.... Dzięki pomiarowi zmian długości za pomocą dylatometrii i późniejszej termokinetycznej ocenie zmierzonych danych, możliwe jest uzyskanie wglądu w złożone procesy i przebiegi reakcji podczas procesu spiekania, które nie byłyby możliwe do osiągnięcia przy zwykłych pomiarach rozszerzalności. Zastosowanie analizy termokinetycznej oferuje dodatkowo możliwość optymalizacji zagęszczania materiału ceramicznego poprzez symulacje wspomagane komputerowo"

Osoby, które chciałyby dowiedzieć się więcej na temat pracy doktorskiej naszego dyrektora zarządzającego, dr Jürgena Blumma, powinny śledzić nasz wrześniowy artykuł na temat analizy błysku lasera (LFA).

OpatentowanyNanoEyeSystem pomiarowy: Rewolucja w dylatometrii

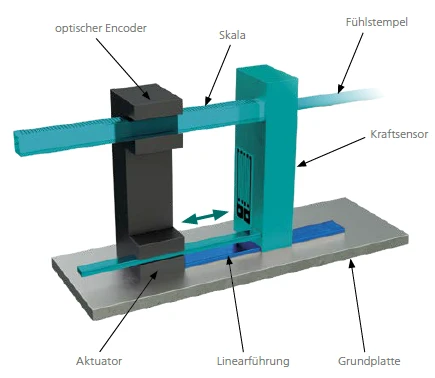

Kto to jeszcze pamięta? W przeszłości zmiany długości były wykrywane za pomocą indukcyjnego przetwornika przemieszczenia. Ta analogowa zasada pomiaru wykazywała niekorzystne nieliniowości i musiała byćlibraręcznie wykonywana w sposób powtarzalny. Obecnie nasz opatentowany NanoEye system pomiarowy charakteryzuje się liniowością na poziomie 100%. Calibration nie jest już potrzebna, ponieważ jest wykonywana w procesie produkcji systemu pomiarowego. W 2015 roku wprowadziliśmy nową, rewolucyjną koncepcję systemu pomiarowego w dylatometrii za pomocą serii DIL Expedis®. System NanoEye system pomiarowy, który został wówczas zintegrowany, opierał się na interakcji optoelektronicznego czujnika pomiarowego i przyłożenia siły, która była precyzyjnie kontrolowana za pomocą siłownika. Od tego momentu możliwe było przyłożenie stałej siły, niezależnie od rozszerzania lub kurczenia się próbki, w zakresie od 10 mN do 3 N. Do tego czasu niemożliwe było również zwiększenie zakresu pomiarowego przy zachowaniu tej samej rozdzielczości. NanoEye oferuje nieosiągalną wcześniej rozdzielczość do 0,1 nm w całym zakresie pomiarowym do 50 mm - z doskonałą liniowością.

"Dodatkowe ważne technicznie właściwości opatentowanego systemu pomiarowego obejmują beztarciowe rozszerzanie, pętlę kontroli siły oraz zwiększenie zakresu pomiarowego przy jednoczesnej wysokiej rozdzielczości i zmniejszeniu wpływu operatora za pomocą automatycznego pomiaru długości próbki", wyjaśnia dr Fabian Wohlfahrt, kierownik działu rozwoju mechanicznego w NETZSCH-Gerätebau.

Jednak strona NETZSCH nie tylko zwiększyła dokładność określania rozszerzalności, ale także uprościła proces prawidłowego wprowadzania próbki przed rozpoczęciem pomiaru. Funkcja oprogramowania MultiTouch pomaga użytkownikowi prawidłowo umieścić próbkę po jej włożeniu. Ponadto, długość próbki nie musi być już określana ręcznie. Obecnie DIL zajmuje się wszystkimi tymi zadaniami automatycznie.