Введение

Полипропилен (ПП) является часто используемым сырьем для производства тонких пленок, таких как сепараторные пленки в аккумуляторах. Этот эксперимент был начат в связи с проблемой, возникшей при переработке полипропиленовых пленок. Продукты из некоторых партий гранул ПП легко ломались, в то время как продукты из других партий отличались хорошим качеством. Задача состояла в том, чтобы выяснить причину этого, а главное - разработать метод надежного контроля качества сырых гранул ПП. В идеале этот метод контроля качества должен осуществляться с помощью базового ДСК или ТГА.

Условия эксперимента

Было отобрано несколько "хороших" образцов (обозначенных как OK) и "плохих" образцов (обозначенных как NOK).

Испытания на плавление/охлаждение проводились с помощью прибора DSC 214 Polyma. Образцы нагревали от комнатной температуры (RT) до 200°C со скоростью 10 К/мин, затем охлаждали до RT со скоростью -10 К/мин, после чего проводили повторный нагрев до 200°C со скоростью 10 К/мин. Атмосферой для испытаний служил N2; размер образцов составлял около 10 мг.

Испытания образцов Время окислительной индукции (OIT) и температура окислительной индукции (OOT)Время окислительной индукции (изотермическое OIT) - это относительная мера устойчивости (стабилизированного) материала к окислительному разложению. Температура окислительной индукции (динамическая OIT) или температура начала окислительного процесса (OOT) - относительная мера устойчивости (стабилизированного) материала к окислительному разложению.OIT дополнительно проводились на приборе DSC 214 Polyma. Образцы нагревали от RT до 200°C в N2 со скоростью 10 К/мин, затем выдерживали изотермически при 200°C в течение 5 мин. После этого атмосферу переключали на O2 (чистый) и регистрировали время от момента переключения до начала окисления. Размер образцов составлял около 10 мг.

Испытания на пиролиз проводились с помощью прибора TG 209 F3 Tarsus® . Образцы нагревали от RT до 800°C со скоростью 10 K/мин в N2. Размер образцов составлял около 10 мг.

Результаты и обсуждение

1. Анализ отказов

1.1. Поведение при плавлении

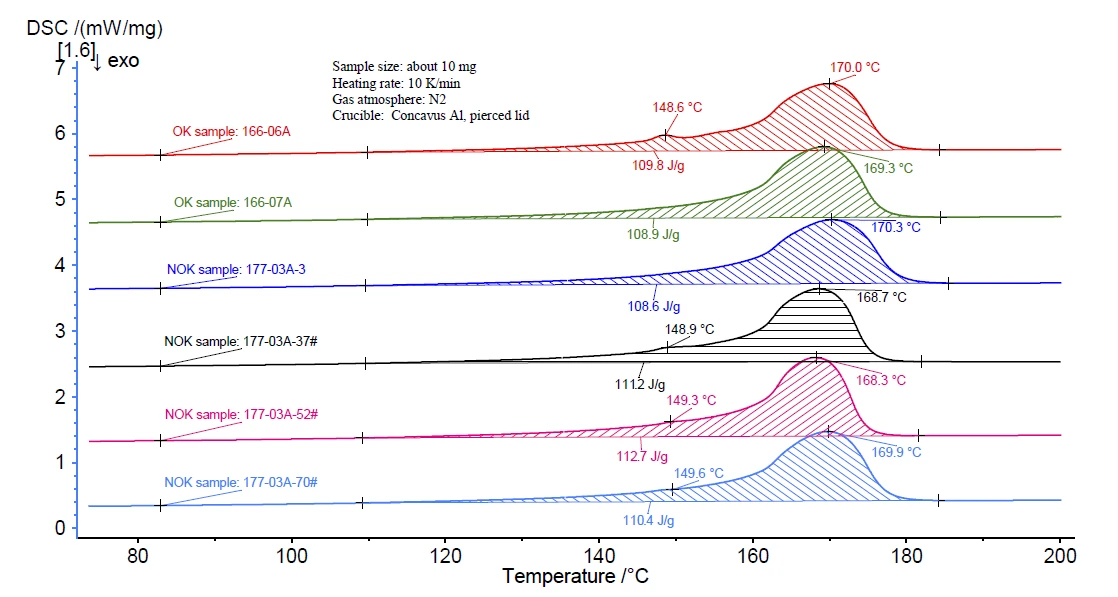

В качестве первого шага было проведено сравнение поведения при плавлении всех образцов на предмет наличия примесей, т.е. других полимерных компонентов. Как показано на рисунке 1, наряду с основным пиком плавления ПП при температуре около 169°C, на некоторых кривых ДСК можно увидеть эндотермический пик small при температуре 148°C. Это может быть связано со вторым полимерным компонентом. Это может быть связано со вторым полимерным компонентом или добавкой. Однако такое различие нельзя рассматривать как цель контроля качества, поскольку этот пик small можно обнаружить как в образцах OK, так и NOK.

1.2. Поведение при пиролизе

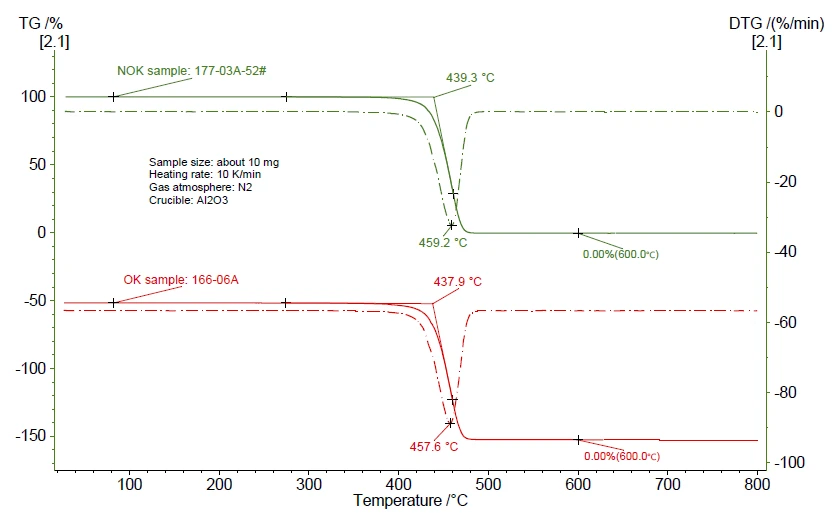

Чтобы подтвердить наличие примесей, результаты ТГА пиролиза были сопоставлены на рисунке 2. Похоже, что потеря веса образцов OK и NOK составляет 100 %, и между ними нет очевидной разницы в течение всей процедуры пиролиза.

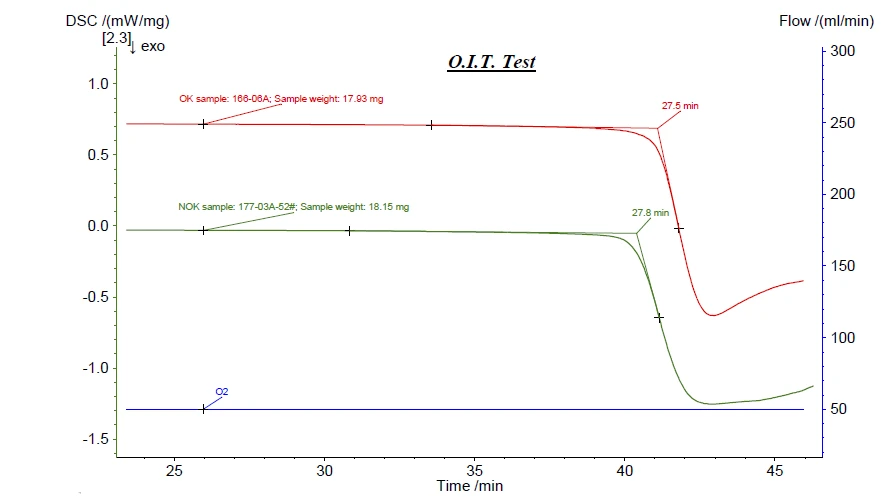

"Хрупкость" полимерных материалов может быть результатом различной стабилизации материалов. Информация о стабилизации полимера может быть получена с помощью измерений Время окислительной индукции (OIT) и температура окислительной индукции (OOT)Время окислительной индукции (изотермическое OIT) - это относительная мера устойчивости (стабилизированного) материала к окислительному разложению. Температура окислительной индукции (динамическая OIT) или температура начала окислительного процесса (OOT) - относительная мера устойчивости (стабилизированного) материала к окислительному разложению.OIT. Поэтому для этих образцов ожидались разные Время окислительной индукции (OIT) и температура окислительной индукции (OOT)Время окислительной индукции (изотермическое OIT) - это относительная мера устойчивости (стабилизированного) материала к окислительному разложению. Температура окислительной индукции (динамическая OIT) или температура начала окислительного процесса (OOT) - относительная мера устойчивости (стабилизированного) материала к окислительному разложению.OIT; такие результаты можно было бы использовать в качестве порога QC. К сожалению, как показано на рисунке 3, существенных различий в OIT между образцами OK и NOK не было.

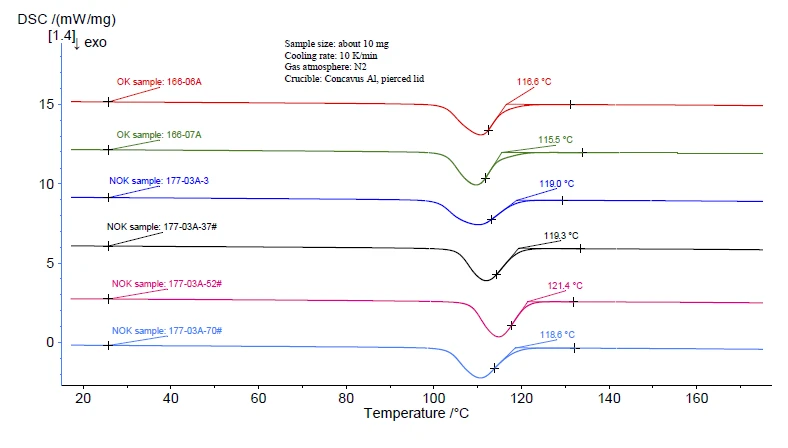

1.4. Поведение при кристаллизации

Процесс производства полипропиленовых пленок включает в себя плавление гранул полипропилена с последующим процессом экструзии. Для того чтобы вызвать кристаллизацию, должна была произойти процедура охлаждения. Поскольку поведение кристаллизации также может быть фактором, влияющим на качество конечного продукта, кривые охлаждения были сравнены. Как показано на рисунке 4, видны значительные различия в поведении кристаллизации между образцами OK и NOK. Во-первых, начало кристаллизации образцов OK (~115°C) значительно ниже, чем у образцов NOK (~119°C). Это означает, что образцы NOK кристаллизуются легче. Кроме того, наклон правой части пика ДСК образцов NOK круче, чем у образцов OK. Это означает, что образцы NOK также кристаллизуются быстрее, чем образцы OK.

1.5. Сводка отказов

Анализ На основании предыдущих измерений и обсуждений можно предположить, что проблема "хрупкой пленки", вероятно, связана с различиями в поведении сырья при кристаллизации. Для сырья, которое кристаллизуется легче (более высокое начало) или кристаллизуется быстрее (более крутой наклон), пленки продукта разрушаются легче. Разница в кристаллизации может быть вызвана различиями в содержании нуклеирующих агентов, микрочастиц и т. д.

2. Критерий контроля качества

Исходя из вышеизложенного, критерий КК может быть сосредоточен на поведении кристаллизации. Более простым решением было бы использовать температуру начала кристаллизации в качестве порога КК. Однако это потребует ручной оценки (оператором), и в случае "неидеальных" пиков и базовых линий кристаллизации могут возникнуть критические проблемы. Кроме того, температура начала кристаллизации не может отразить всю ситуацию в отношении поведения кристаллизации. Для более полного сравнения поведения кристаллизации NETZSCH предлагает идеальный инструмент: решение под названием Identify.

Проще говоря, с помощью Identify можно создать базу данных из кривых охлаждения для образцов OK. Затем программное обеспечение сравнивает их с кривыми охлаждения поступающих гранул ПП и определяет, является ли поступающее ПП-сырье "QC Pass" или "Fail".

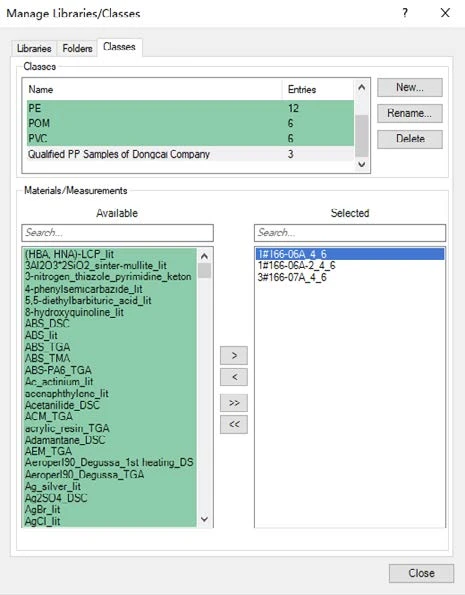

Для этого случая мы создали класс в базе данных Identify с кривыми охлаждения для трех образцов ОК. В реальном сценарии, разумеется, для создания более надежного класса потребовалось бы больше кривых.

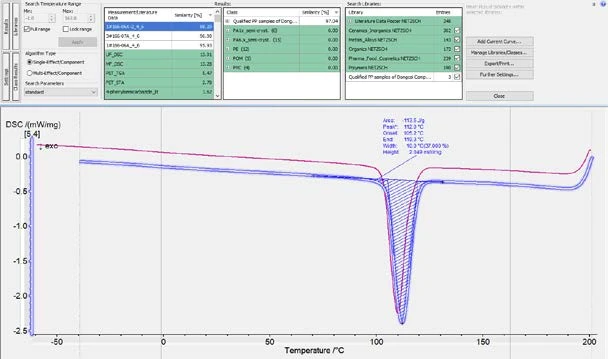

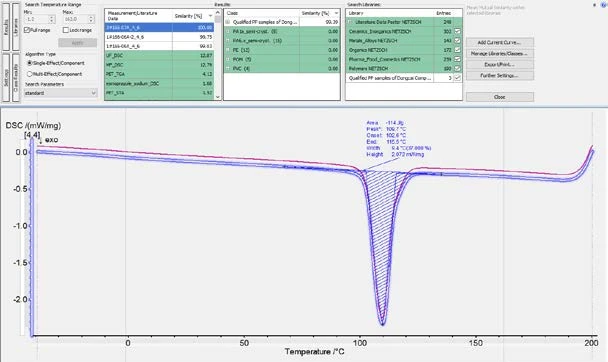

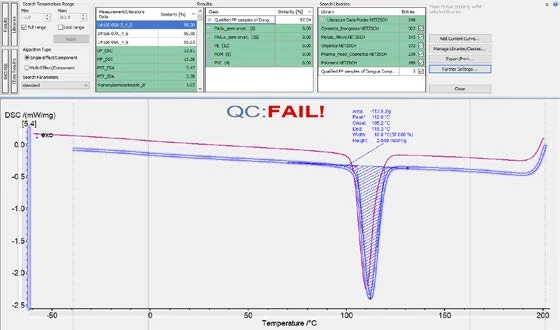

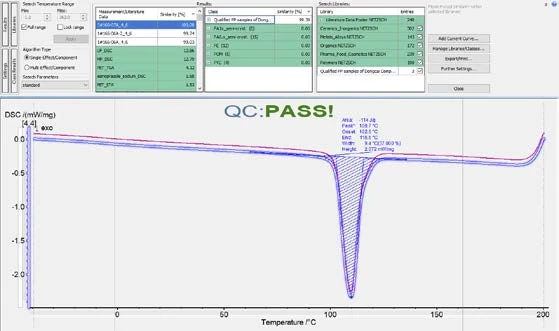

Как показано на рисунках 6 и 7, можно рассчитать сходство кривых охлаждения для образцов OK и NOK с классом. Для образцов OK сходство будет выше 99 %, а для образцов NOK - ниже 99 %. Поэтому целесообразно установить порог сходства на уровне 99 %. Иными словами, образцы можно рассматривать как "QC Pass", если кривая охлаждения имеет сходство с классом OK выше 99 %. Фактически, функция Identify предлагает функцию для автоматической проверки QC.

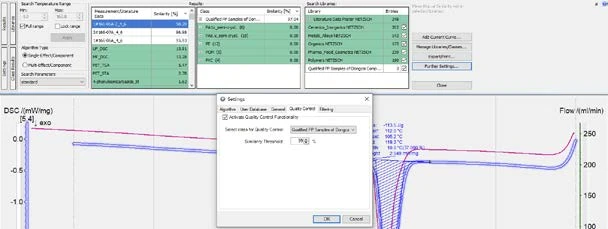

Как показано на рисунке 8, в окне "Дополнительные настройки" пользователь может задать порог (в данном случае 99 %). После этого, когда кривая охлаждения образца загружается в программу Proteus® и запускается идентификация, будет рассчитано сходство кривой с классом, и автоматически появится отметка QC "FAIL" или "PASS" на основе предварительно заданного порога QC (рисунок 9).

Заключение

Эти серии испытаний с измерениями ДСК и ТГА были проведены с целью поиска источника разрушения. Было установлено, что качество пленок ПП зависит от поведения гранул ПП при кристаллизации.

В качестве простого метода контроля качества можно использовать температуру начала кристаллизации на кривой охлаждения ДСК.

Однако более комплексное и надежное решение может быть достигнуто путем применения NETZSCH Identify для сравнения кривой охлаждения образца ДСК с эталонным классом, который может быть построен из нескольких кривых охлаждения для образцов ОК. Identify может рассчитать сходство кривой образца с Классом и автоматически представить результаты КК через предварительно заданный порог КК.