Wprowadzenie

Polipropylen (PP) jest często używanym surowcem do produkcji cienkich folii, takich jak folie separujące w akumulatorach. Eksperyment ten został zainicjowany z powodu problemu pojawiającego się podczas przetwarzania folii PP. Produkty z niektórych partii surowego granulatu PP łatwo się łamały, podczas gdy produkty z innych partii charakteryzowały się dobrą jakością. Celem było znalezienie przyczyny takiego stanu rzeczy, a co ważniejsze, opracowanie metody niezawodnej kontroli jakości surowych granulek PP. Idealnie byłoby, gdyby ta metoda kontroli jakości była przeprowadzana za pomocą podstawowej metody DSC lub TGA.

Warunki eksperymentalne

Zebrano kilka próbek "dobrych" (oznaczonych jako OK) i "złych" (oznaczonych jako NOK).

Testy topnienia/chłodzenia przeprowadzono za pomocą DSC 214 Polyma. Próbki ogrzewano od temperatury pokojowej (RT) do 200°C z prędkością 10 K/min, następnie schładzano do RT z prędkością -10 K/min, po czym następowało drugie ogrzewanie do 200°C z prędkością 10 K/min. Atmosferą testową był N2; wielkość próbki wynosiła około 10 mg.

Testy Czas indukcji utleniania (OIT) i temperatura początku utleniania (OOT)Czas indukcji utleniania (izotermiczny OIT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny. Temperatura indukcji utleniania (dynamiczna OIT) lub temperatura początku utleniania (OOT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny.OIT próbek przeprowadzono dodatkowo za pomocą DSC 214 Polyma. Próbki ogrzewano od temperatury pokojowej do 200°C w N2 z prędkością 10 K/min, a następnie utrzymywano izotermę w temperaturze 200°C przez 5 minut. Następnie atmosfera została przełączona na O2 (czysty) i zarejestrowano czas od punktu przełączenia do początku utleniania. Wielkość próbek wynosiła około 10 mg.

Testy pirolizy przeprowadzono za pomocą urządzenia TG 209 F3 Tarsus® . Próbki ogrzewano od temperatury pokojowej do 800°C z prędkością 10 K/min w N2. Wielkość próbki wynosiła około 10 mg.

Wyniki i dyskusja

1. Analiza awarii

1.1. Zachowanie podczas topnienia

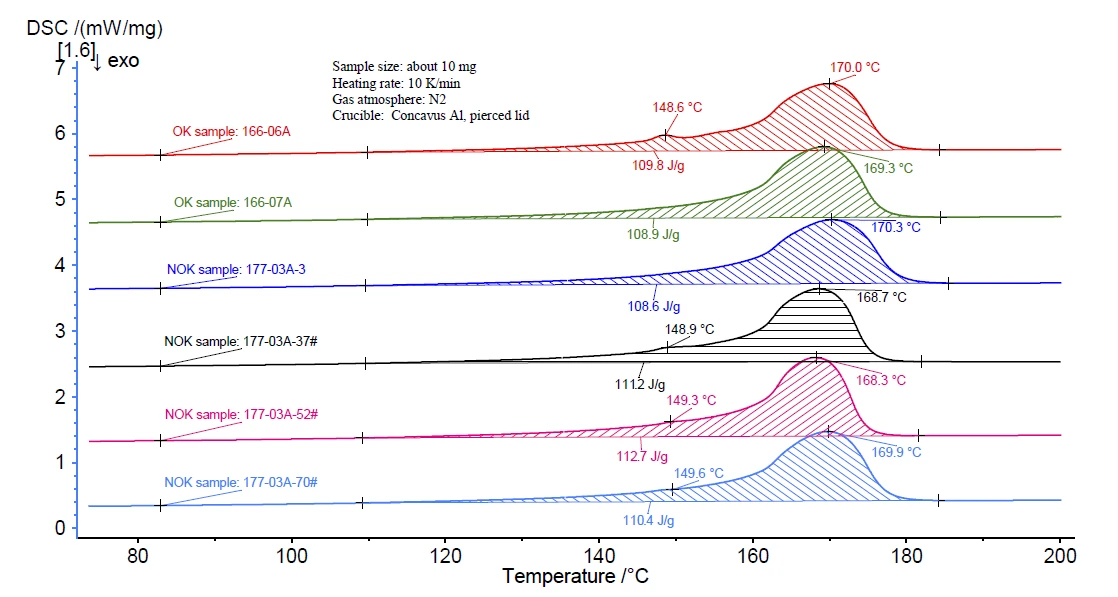

Pierwszym krokiem było porównanie właściwości topnienia wszystkich próbek w celu sprawdzenia, czy występują w nich jakiekolwiek zanieczyszczenia, tj. inne składniki polimerowe. Jak pokazano na rysunku 1, wraz z głównym pikiem topnienia PP w temperaturze około 169 ° C, w niektórych krzywych DSC można zaobserwować pik EndotermicznyPrzemiana próbki lub reakcja jest endotermiczna, jeśli do konwersji potrzebne jest ciepło.endotermiczny small w temperaturze 148 ° C. Może to być spowodowane drugim składnikiem polimerowym lub dodatkiem. Jednak taka różnica nie może być traktowana jako cel kontroli jakości, ponieważ ten pik small można znaleźć zarówno w próbkach OK, jak i NOK.

1.2. Zachowanie podczas pirolizy

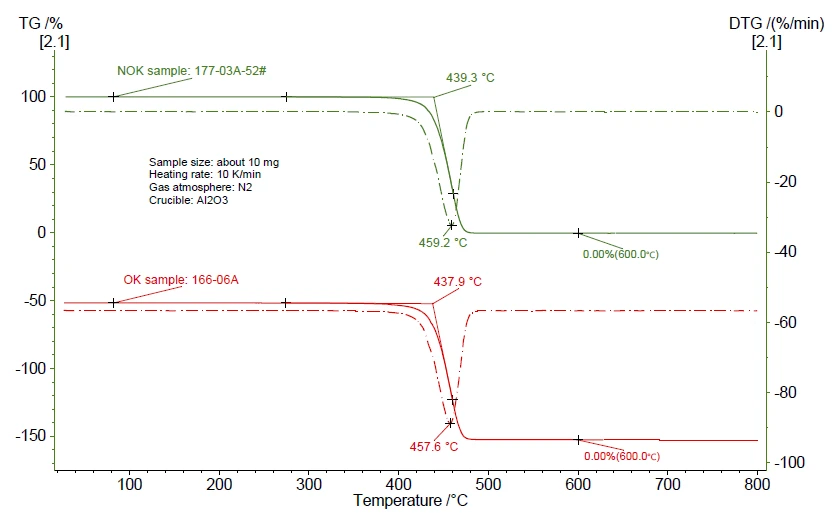

Aby potwierdzić istnienie zanieczyszczeń, wyniki pirolizy TGA porównano na rysunku 2. Wydaje się, że zarówno próbki OK, jak i NOK wykazują utratę masy 100% i nie było między nimi wyraźnej różnicy w całej procedurze pirolizy.

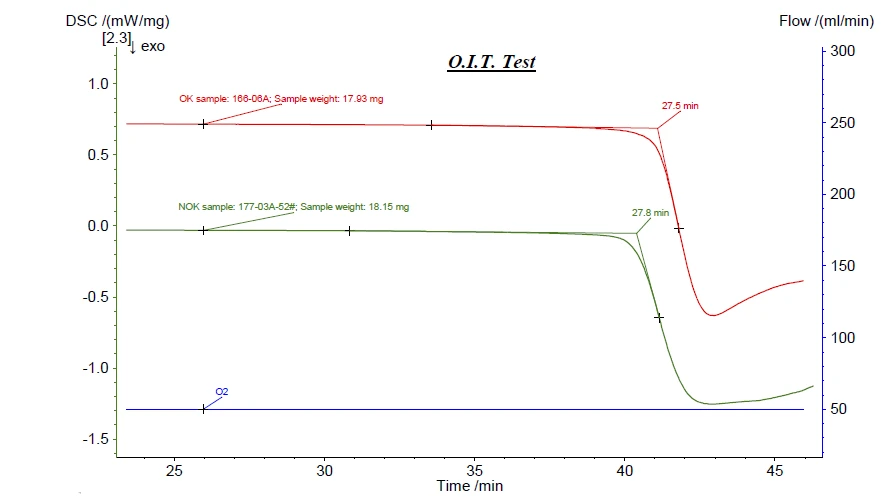

"Kruchość" materiałów polimerowych może być wynikiem różnej stabilizacji materiałów. Informacje na temat stabilizacji polimeru można rozróżnić za pomocą pomiarów Czas indukcji utleniania (OIT) i temperatura początku utleniania (OOT)Czas indukcji utleniania (izotermiczny OIT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny. Temperatura indukcji utleniania (dynamiczna OIT) lub temperatura początku utleniania (OOT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny.OIT. W związku z tym spodziewano się różnych Czas indukcji utleniania (OIT) i temperatura początku utleniania (OOT)Czas indukcji utleniania (izotermiczny OIT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny. Temperatura indukcji utleniania (dynamiczna OIT) lub temperatura początku utleniania (OOT) jest względną miarą odporności (stabilizowanego) materiału na rozkład oksydacyjny.OIT dla tych próbek; takie wyniki można następnie wykorzystać jako próg QC. Niestety, jak pokazano na rysunku 3, nie było znaczących różnic OIT między próbkami OK i NOK.

1.4. Zachowanie podczas krystalizacji

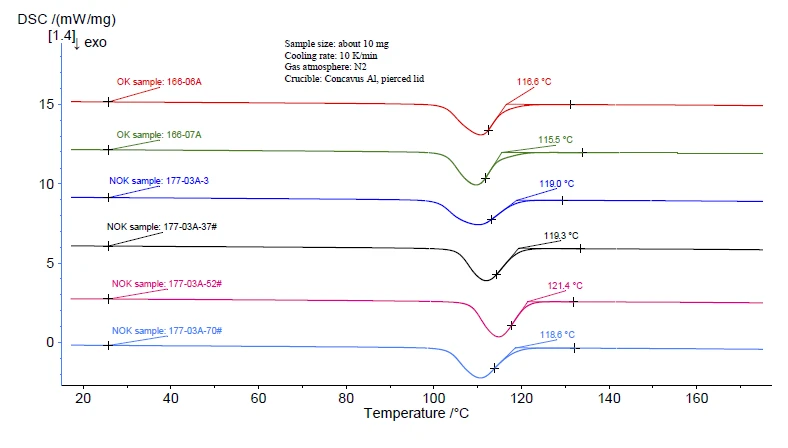

Proces produkcji folii PP obejmuje topienie granulek PP, a następnie proces wytłaczania. Aby wywołać krystalizację, musiała nastąpić procedura chłodzenia. Ponieważ zachowanie krystalizacji może być również czynnikiem wpływającym na jakość produktu końcowego, porównano krzywe chłodzenia. Jak pokazano na rysunku 4, można zauważyć znaczące różnice w zachowaniu krystalizacji między próbkami OK i NOK. Po pierwsze, początek krystalizacji próbek OK (~115°C) jest znacznie niższy niż próbek NOK (~119°C). Oznacza to, że próbki NOK krystalizują się łatwiej. Co więcej, nachylenie prawej strony piku DSC próbek NOK wydaje się być bardziej strome niż próbek OK. Oznacza to, że próbki NOK również krystalizują szybciej niż próbki OK.

1.5. Podsumowanie awarii

Analiza W oparciu o poprzednie pomiary i dyskusje możemy założyć, że problem "kruchej warstwy" jest prawdopodobnie spowodowany różnym zachowaniem krystalizacji surowców. W przypadku surowców, które krystalizują łatwiej (wyższy początek krystalizacji) lub krystalizują szybciej (bardziej strome nachylenie), folie produktu łatwiej pękają. Różnica w krystalizacji może być spowodowana różną zawartością środków zarodkujących, mikrocząstek itp.

2. Kryterium kontroli jakości

Opierając się na powyższych wnioskach, kryterium QC można skoncentrować na zachowaniu krystalizacji. Prostszym rozwiązaniem byłoby wykorzystanie temperatury początku krystalizacji jako progu QC. Wymagałoby to jednak ręcznej oceny (przez operatora) i może mieć krytyczne znaczenie w przypadku "nieidealnych" szczytów krystalizacji i linii bazowych. Co więcej, temperatura początkowa nie może odzwierciedlać całej sytuacji w odniesieniu do zachowania krystalizacji. Aby porównać zachowanie krystalizacji w bardziej kompleksowy sposób, NETZSCH oferuje idealne narzędzie: rozwiązanie o nazwie Identify.

Mówiąc najprościej, dzięki Identify możliwe jest zbudowanie bazy danych z krzywych chłodzenia dla próbek OK. Następnie oprogramowanie porównuje je z krzywymi chłodzenia dla przychodzących granulek PP i może określić, czy przychodzące surowce PP są "QC Pass" czy "Fail".

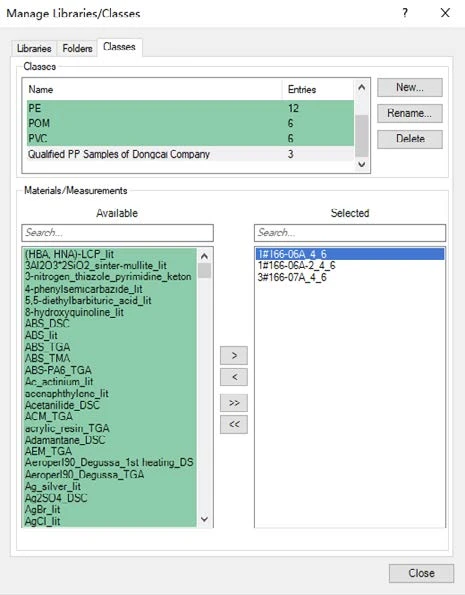

W tym przypadku utworzyliśmy klasę w bazie danych Identify z krzywymi chłodzenia dla trzech próbek OK. W prawdziwym scenariuszu, oczywiście, więcej krzywych byłoby zalecanych w celu zbudowania bardziej wiarygodnej klasy.

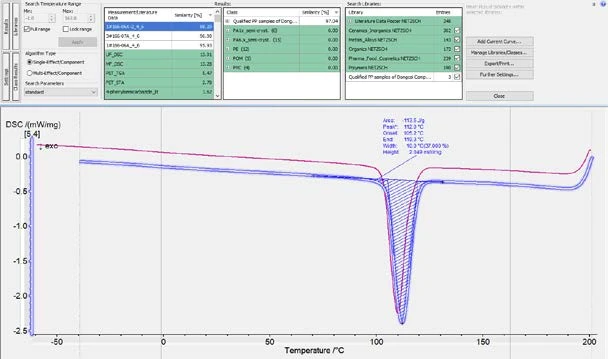

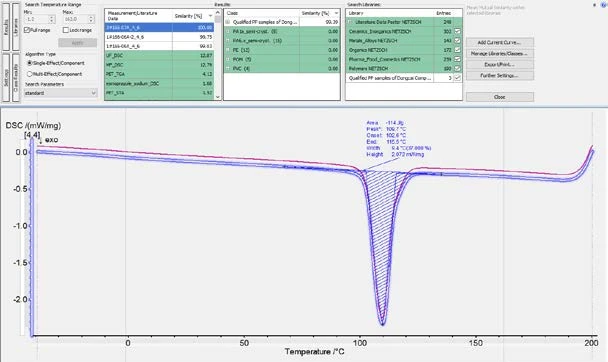

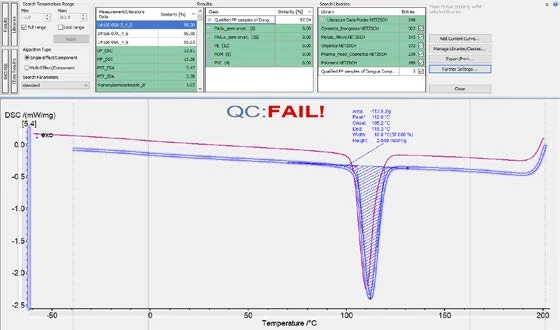

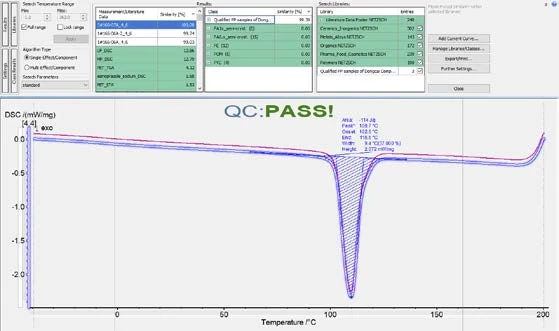

Jak pokazano na rysunkach 6 i 7, możliwe jest obliczenie podobieństwa krzywych chłodzenia dla próbek OK i NOK do klasy. W przypadku próbek OK podobieństwo byłoby wyższe niż 99%, a w przypadku próbek NOK podobieństwo byłoby niższe niż 99%. Dlatego rozsądne jest ustalenie progu podobieństwa na poziomie 99%. Oznacza to, że próbki można uznać za "QC Pass", gdy krzywa chłodzenia ma podobieństwo do klasy OK wyższe niż 99%. W rzeczywistości funkcja Identify oferuje funkcję automatycznego uruchamiania tej kontroli jakości.

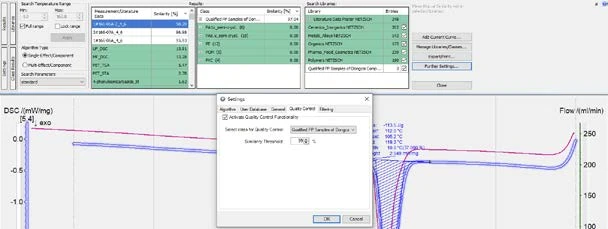

Jak pokazano na rysunku 8, w oknie "Dalsze ustawienia" użytkownik może zdefiniować próg (w tym przypadku 99%). Następnie, gdy krzywa chłodzenia próbki zostanie załadowana do oprogramowania Proteus® i zostanie uruchomiona Identyfikacja, zostanie obliczone podobieństwo krzywej do Klasy, a znak QC "FAIL" lub "PASS" pojawi się automatycznie w oparciu o wstępnie zdefiniowany próg QC (rysunek 9).

Wnioski

Przeprowadzono serię pomiarów DSC i TGA w celu znalezienia źródła awarii. Ustalono, że jakość folii PP zależy od zachowania krystalizacji granulek PP.

Możliwe jest wykorzystanie temperatury początku krystalizacji krzywej chłodzenia DSC jako prostej metody kontroli jakości.

Jednak bardziej kompleksowe i niezawodne rozwiązanie można uzyskać, stosując NETZSCH Identify do porównania krzywej chłodzenia DSC próbki z klasą referencyjną, która może być zbudowana z wielu krzywych chłodzenia dla próbek OK. Identify może obliczyć podobieństwo krzywej próbki do klasy i automatycznie przedstawić wyniki QC za pomocą wstępnie zdefiniowanego progu QC.