Einleitung

Polypropylen (PP) ist ein häufig verwendetes Rohmaterial zur Herstellung von Dünnschichten wie z.B. Trennfolien in Batterien. Diese Untersuchung wurde aufgrund eines Problems bei der Herstellung von PP-Folien initiiert. Produkte aus bestimmten Chargen von PP-Rohfolien waren leicht zerbrechlich, während die aus anderen Chargen eine gute Qualität aufwiesen. Ziel war es, den Grund dafür herauszufinden und – noch bedeutender – eine Methode für die zuverlässige Qualitätskontrolle von PP-Rohgranulaten zu entwickeln, die idealerweise mit einer Basis-DSC oder TG durchgeführt wird.

Versuchsbedingungen

Es wurden mehrere „gute“ Proben (markiert als OK) und „schlechte“ Proben (markiert als NOK) entnommen.

Schmelz-/Kühltests wurden mit der DSC 214 Polyma in Stickstoffatmosphäre an ca. 10 mg Proben durchgeführt. Dabei wurden die Proben von Raumtemperatur (RT) bis 200 °C mit 10 K/min aufgeheizt, dann bis RT mit -10 K/min abgekühlt und ein zweites Mal bis 200 °C mit 10 K/min aufgeheizt. Die Testatmosphäre war N2; die Probengrößen lagen bei ca. 10 mg.

Zusätzlich wurden Oxidations-Induktionszeit (OIT) und oxidations-onset temperatur (OOT)Oxidations-Induktionszeit (isothermische OIT): Relatives Maß der Beständigkeit eines (stabilisierten) Werkstoffs gegen oxidative Zersetzung, das durch die kalorimetrische Messung des Zeitintervalls bis zum Beginn der exothermen Oxidation des Werkstoffs bei einer festgelegten Temperatur in einer Sauerstoff- oder Luftatmosphäre bei Atmosphärendruck bestimmt wird.OIT-Tests mit der DSC 214 Polyma vorgenommen. Die Proben wurden von RT bis 200 °C in N2 mit 10 K/min aufgeheizt und dann bei 200 °C für 5 min IsothermUntersuchungen bei geregelter und konstanter Temperatur werden als isotherm bezeichnet.isotherm gehalten. Im Anschluss daran wurde die Atmosphäre auf O2 (rein) umgeschaltet und die Zeit vom Umschaltpunkt bis zum Oxidationsbeginn aufgezeichnet. Auch in diesem Fall betrugen die Probeneinwaagen ca. 10 mg.

Für Pyrolyse-Tests stand die Thermowaage TG 209 F3 Tarsus® zur Verfügung. Dafür wurden die Proben von RT bis 800 °C mit 10 K/min in N2 aufgeheizt. Für vergleichende Zwecke lagen die Probenein

Ergebnisse und Diskussion

1. Schadensanalyse

1.1. Schmelzverhalten

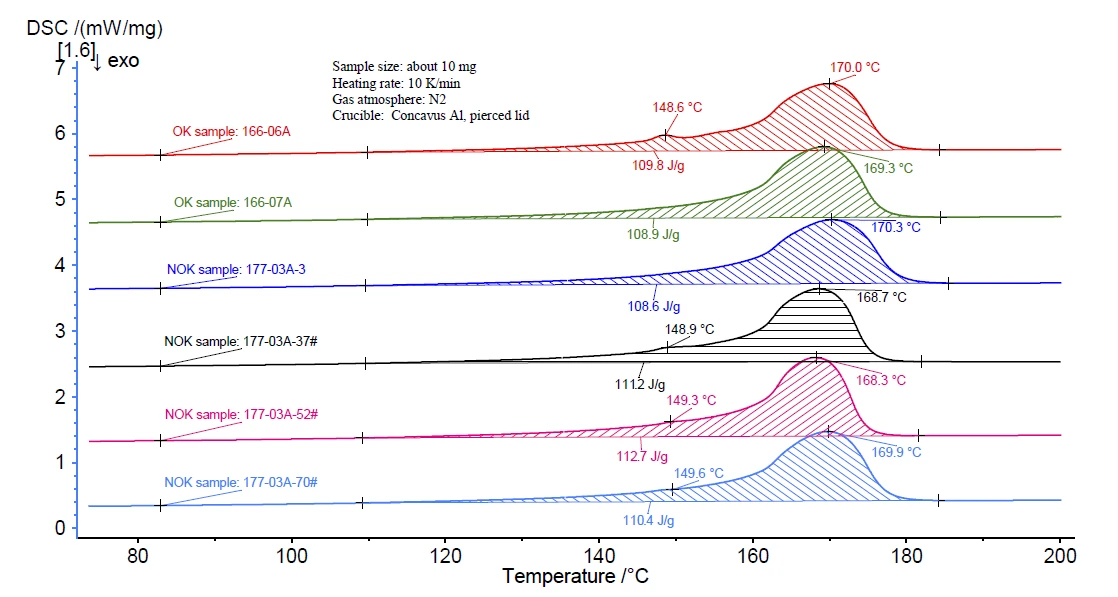

In einem ersten Schritt sollte durch einen Vergleich das Schmelzverhaltens aller Proben bestimmt werden, ob Verunreinigungen, d.h. andere Polymerkomponenten, vorliegen. Wie in Abbildung 1 dargestellt, ist neben dem Hauptschmelzpunkt von PP bei ca. 169 °C ein kleiner endothermer Peak bei 148 °C in einigen DSC-Kurven zu beobachten. Dieser deutet auf eine zweite Polymerkomponente oder ein Additiv hin. Dieser Unterschied dient jedoch nicht als Merkmal für eine Qualitätskontrolle (QK), da dieser kleine Peak sowohl bei den OK-Proben als auch bei den NOK-Proben auftritt.

1.2. Pyrolyseverhalten

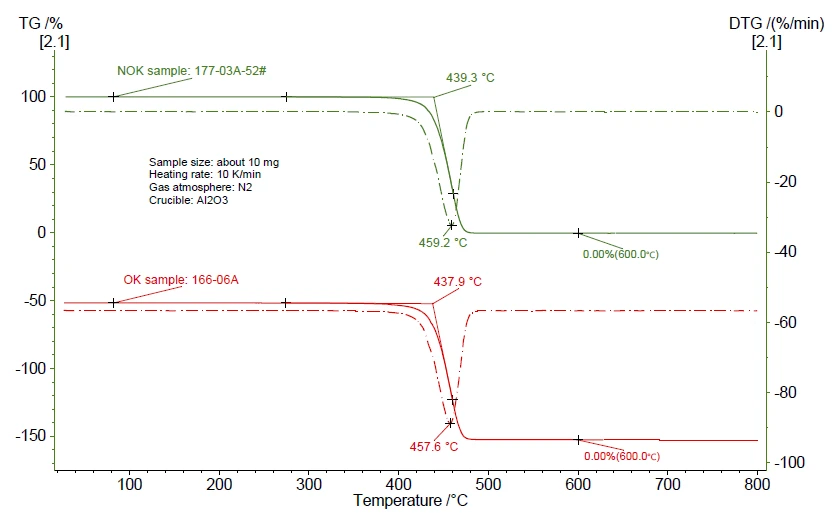

Um zu bestätigen, dass Verunreinigungen vorliegen, wurden die TG-Pyrolyseergebnisse in Abbildung 2 verglichen. Es scheint, dass sowohl die OK- als auch die NOK-Proben einen Gewichtsverlust von 100 % aufweisen; während des gesamten Pyrolysevorgangs konnte kein offensichtlicher Unterschied festgestellt werden.

1.3. OIT-Vergleich

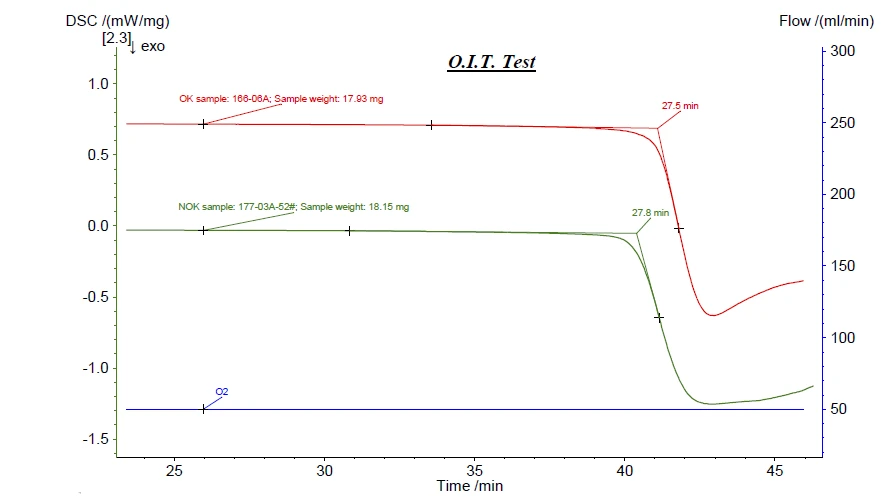

Die „Sprödigkeit“ polymerer Materialien kann durch unterschiedlich stabilisierte Materialien verursacht werden. Informationen über die Stabilisierung eines Polymers lassen sich mittels OIT-Tests unterscheiden. Daher wurde für diese Proben von unterschiedliche OITs ausgegangen, die dann als QK-Schwellenwert herangezogen werden können. Leider gab es, wie in Abbildung 3 dargestellt, keine signifikanten Unterschiede zwischen den OK- und NOK-Proben.

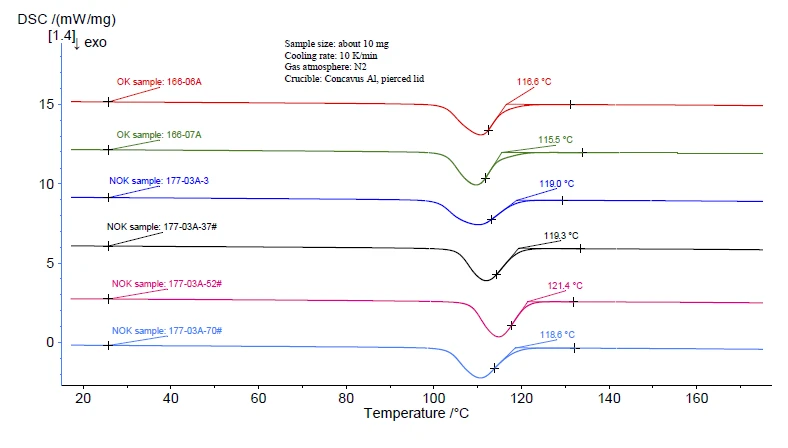

1.4. Kristallisationsverhalten

Der Herstellprozess von PP-Folien beinhaltet das Schmelzen von PP-Granulaten, gefolgt vom Extrusionsprozess. Es muss eine Abkühlung stattgefunden haben, durch die die KristallisationAls Kristallisation bezeichnet man den physikalischen Vorgang der Verhärtung bei der Bildung und beim Wachstum von Kristallen. Bei diesem Prozess wird Kristallisationswärme frei.Kristallisation initiiert wurde. Da das Kristallisationsverhalten auch ein Einflussfaktor auf die Qualität des Endprodukts sein kann, wurden die Abkühlkurven verglichen. Wie in Abbildung 4 gezeigt, sind beträchtliche Unterschiede im Kristallisationsverhalten der OK- und NOK-Proben zu sehen. Erstens ist der Kristallisationsbeginn der OK-Proben (~115 °C) viel geringer als die der NOK-Proben (~119 °C). Das bedeutet, dass die NOK-Proben leichter kristallisieren. Außerdem scheint der Anstieg auf der rechten Seite des DSC-Peaks der NOK-Proben steiler zu sein als bei den OK-Proben. Das bedeutet, dass die NOK-Proben im Vergleich mit den KOProben auch schneller kristallisieren.

1.5. Zusammenfassung der Schadensanalyse

Basierend auf den vorherigen Messungen und Diskussionen können wir davon ausgehen, dass das Problem mit der “spröden Folie” wahrscheinlich auf das unterschiedliche Kristallisationsverhalten der Ausgangsmaterialien zurückzuführen ist. Bei Ausgangsmaterialien, die leichter (höherer Onset) oder schneller (steilerer Anstieg) kristallisieren, brechen die Produktfolien leichter. Der Unterschied in der KristallisationAls Kristallisation bezeichnet man den physikalischen Vorgang der Verhärtung bei der Bildung und beim Wachstum von Kristallen. Bei diesem Prozess wird Kristallisationswärme frei.Kristallisation kann durch die unterschiedlichen Gehalte an Keimbildnern und Mikropartikeln usw. verursacht werden.

2. Qualitätskontrollkriterium

Basierend auf obiger Schlussfolgerung kann das QK-Kriterium auf das Kristallisationsverhalten fokussiert werden. Eine einfachere Lösung wäre es, die Onsettemperatur der Kristallisation als QK-Schwellenwert zu verwenden. Dies würde jedoch eine manuelle Auswertung (durch den Anwender) erfordern, und es könnte zu Problemen im Falle von „nicht-idealen“ Kristallisationspeaks und Basislinien kommen. Darüber hinaus kann die Onsettemperatur die Gesamtsituation in Bezug auf das Kristallisationsverhalten nicht widerspiegeln. Um das Kristallisationsverhalten umfassender zu vergleichen, bietet NETZSCH das ideale Werkzeug: eine Lösung namens Identify.

Einfach ausgedrückt, mit Identify ist es möglich, eine Datenbank aus den Abkühlkurven für die OK-Proben zu erstellen. Die Software würde diese dann mit den Abkühlkurven für das eingehende PP-Granulat vergleichen und kann die eingehenden PP-Rohmaterialien als “QK bestanden” oder „nicht bestanden” definieren.

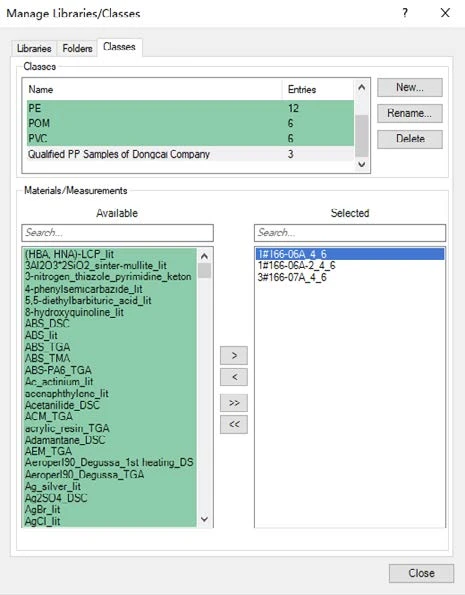

In diesem Fall besteht in der ist Datenbank von Identify die Möglichkeit, eine Klasse mit den Abkühlkurven für drei OK-Proben zu erstellen. In einem realen Szenario wären selbstverständlich mehr Kurven wünschenswert, um eine zuverlässigere Klasse erstellen zu können.

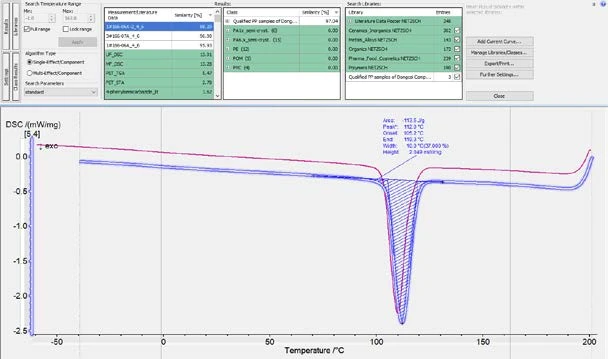

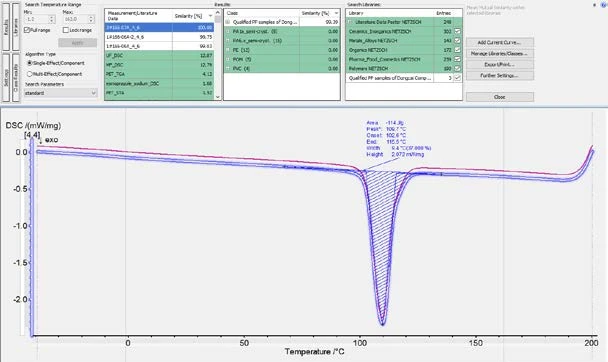

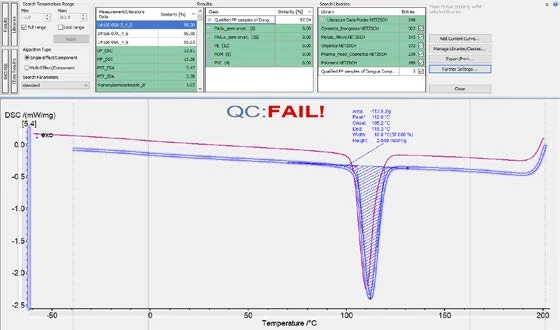

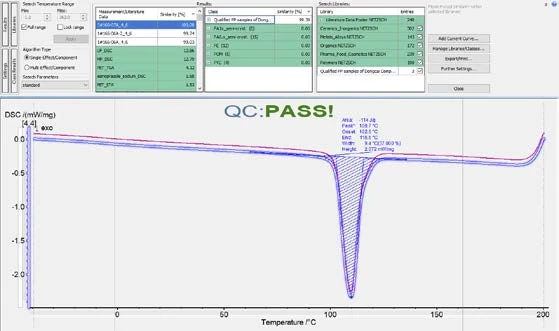

Wie in den Abbildungen 6 und 7 dargestellt, ist es möglich, die Ähnlichkeit der Abkühlkurven für die OK- und NOK-Proben mit der Klasse zu berechnen. Für die OK-Proben würde die Ähnlichkeit mehr als 99 % betragen, für die NOK-Proben läge die Ähnlichkeit unter 99 %. Daher ist es sinnvoll, einen Ähnlichkeitsschwellenwert von 99 % festzulegen. Das heißt, die Proben gelten als “QK bestanden”, wenn die Abkühlkurve eine Ähnlichkeit mit der OK-Klasse von mehr als 99 % aufweist. Tatsächlich bietet Identify eine Funktion, diesen QK-Check automatisch durchzuführen.

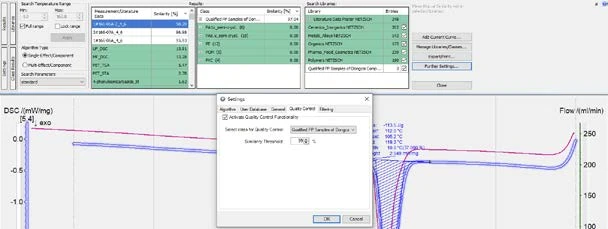

Wie in Abbildung 8 dargestellt, kann der Anwender im Fenster “weitere Einstellungen” einen Schwellenwert (in diesem Fall 99 %) definieren. Danach, wenn die Abkühlkurve einer Probe in die Proteus®-Software geladen wird und Identify gestartet wurde, kann die Ähnlichkeit der Kurve zur Klasse berechnet werden und es erscheint automatisch eine QK-Markierung mit „NICHT BESTANDEN“ oder „BESTANDEN“ basierend auf dem vordefinierten Schwellenwert (Abbildung 9).

Zusammenfassung

Ziel dieser Testreihen an DSC- und TG-Messungen war das Auffinden der Fehlerquelle. Es konnte ermittelt werden, dass die Qualität der PP-Folien abhängig vom Kristallisationsverhalten der PP-Granulate ist.

Es besteht die Möglichkeit, den Beginn der Kristallisationstemperatur der DSC-Kurve als einfache QK-Methode einzusetzen. Eine weit umfangreichere und zuverlässigere Lösung lässt sich jedoch durch Anwendung von NETZSCH Identify erzielen, um die DSC-Abkühlkurven der Probe mit einer Referenzklasse zu vergleichen, die aus einer Anzahl von Abkühlkurven für die OK-Proben erstellt werden kann. Identify kann die Ähnlichkeit dieser Probenkurven mit der Klasse berechnen und die QK-Ergebnisse automatisch über einen vordefinierten QK-Schwellenwerts darstellen.