Giriş

Polipropilen (PP), bataryalardaki ayırıcı filmler gibi ince filmlerin üretiminde sıklıkla kullanılan bir hammaddedir. Bu deney, PP filmlerin işlenmesi sırasında ortaya çıkan bir sorun nedeniyle başlatılmıştır. Bazı ham PP granül partilerinden elde edilen ürünler kolay kırılırken, diğer partilerden elde edilenler iyi kaliteye sahipti. Amaç, bunun arkasındaki nedeni bulmak ve daha da önemlisi, ham PP granüllerinin güvenilir kalite kontrolü için bir yöntem oluşturmaktı. İdeal olarak, bu QC yöntemi temel bir DSC veya TGA ile gerçekleştirilecektir.

Deneysel Koşullar

Birkaç "iyi" numune (OK olarak işaretlenmiştir) ve "kötü" numune (NOK olarak işaretlenmiştir) toplanmıştır.

Erime/soğuma testleri DSC 214 Polyma cihazı kullanılarak gerçekleştirilmiştir. Numuneler oda sıcaklığından (RT) 200°C'ye 10 K/dak hızla ısıtılmış, ardından -10 K/dak hızla RT'ye soğutulmuş ve ardından 200°C'ye 10 K/dak hızla ikinci bir ısıtma yapılmıştır. Test atmosferi N2 idi; numune boyutları yaklaşık 10 mg idi.

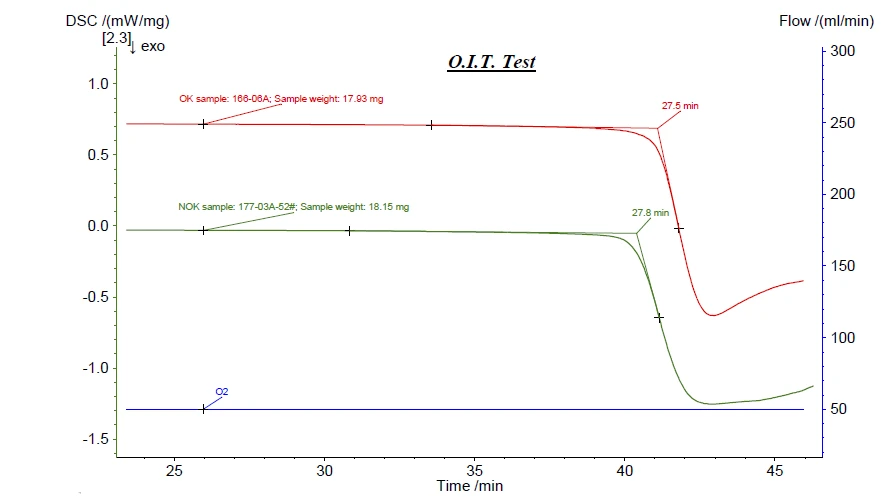

Oksidatif İndüksiyon Süresi (OIT) ve Oksidatif Başlangıç Sıcaklığı (OOT)Oksidatif İndüksiyon Süresi (izotermal OIT), (stabilize edilmiş) bir malzemenin oksidatif ayrışmaya karşı direncinin göreceli bir ölçüsüdür. Oksidatif İndüksiyon Sıcaklığı (dinamik OIT) veya Oksidatif Başlangıç Sıcaklığı (OOT), (stabilize edilmiş) bir malzemenin oksidatif ayrışmaya karşı direncinin göreceli bir ölçüsüdür.OIT testleri numuneleri ayrıca DSC 214 Polyma aracılığıyla gerçekleştirilmiştir. Numuneler N2 içinde 10 K/dak hızla RT'den 200°C'ye ısıtılmış, ardından 5 dakika boyunca 200°C'de İzotermalKontrollü ve sabit sıcaklıkta yapılan testlere izotermal denir.izotermal olarak tutulmuştur. Bundan sonra, atmosferO2 'ye (saf) değiştirildi ve geçiş noktasından oksidasyonun başlangıcına kadar geçen süre kaydedildi. Örnek boyutları yaklaşık 10 mg idi.

PirolizPiroliz, organik bileşiklerin inert bir atmosferde termal olarak ayrışmasıdır.Piroliz testleri TG 209 F3 Tarsus® aracılığıyla yapılmıştır. Numuneler N2 içinde 10 K/dak hızla RT'den 800°C'ye kadar ısıtılmıştır. Numune boyutu yaklaşık 10 mg idi.

Sonuçlar ve Tartışma

1. Arıza Analizi

1.1. Erime Davranışı

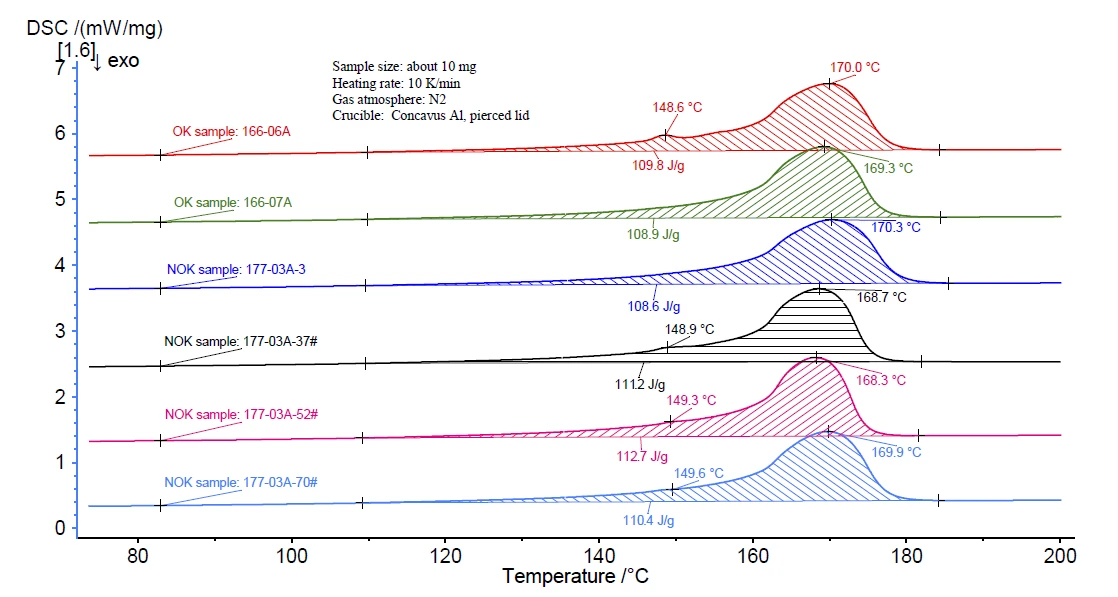

İlk adım olarak, herhangi bir safsızlık, yani diğer polimer bileşenleri olup olmadığını görmek için tüm numunelerinErime Sıcaklıkları ve EntalpileriGizli ısı olarak da bilinen bir maddenin füzyon entalpisi, bir maddeyi katı halden sıvı hale dönüştürmek için gerekli olan enerji girdisinin, tipik olarak ısının bir ölçüsüdür. Bir maddenin erime noktası, katı (kristal) halden sıvı (izotropik eriyik) hale geçtiği sıcaklıktır. erime davranışı karşılaştırılmıştır. Şekil 1'de gösterildiği gibi, PP'nin yaklaşık 169°C'deki anaErime Sıcaklıkları ve EntalpileriGizli ısı olarak da bilinen bir maddenin füzyon entalpisi, bir maddeyi katı halden sıvı hale dönüştürmek için gerekli olan enerji girdisinin, tipik olarak ısının bir ölçüsüdür. Bir maddenin erime noktası, katı (kristal) halden sıvı (izotropik eriyik) hale geçtiği sıcaklıktır. erime piki ile birlikte, bazı DSC eğrilerinde 148°C'de bir small endotermal pik görülebilir. Bunun nedeni ikinci bir polimer bileşeni veya katkı maddesi olabilir. Ancak böyle bir fark kalite kontrol hedefi olarak alınamaz çünkü bu small pik hem OK hem de NOK numunelerinde bulunabilir.

1.2. PirolizPiroliz, organik bileşiklerin inert bir atmosferde termal olarak ayrışmasıdır.Piroliz Davranışı

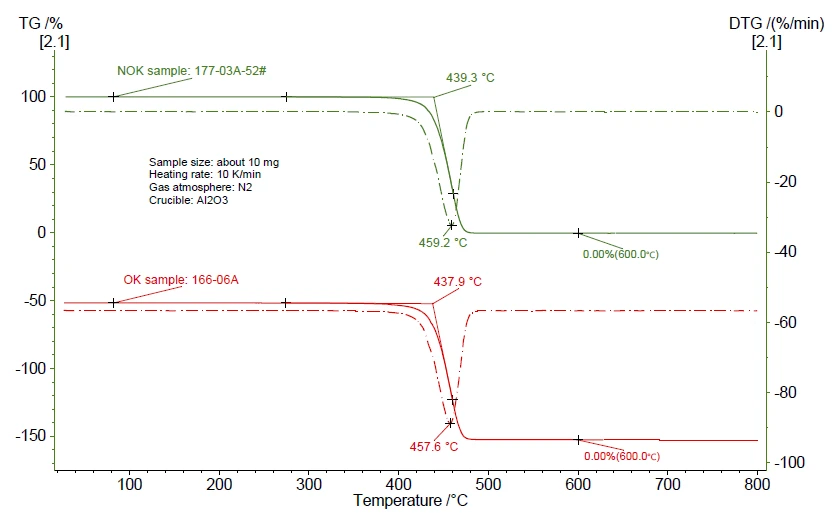

Safsızlıkların varlığını doğrulamak için TGA PirolizPiroliz, organik bileşiklerin inert bir atmosferde termal olarak ayrışmasıdır.piroliz sonuçları Şekil 2'de karşılaştırılmıştır. Hem OK hem de NOK numunelerinin %100'lük bir ağırlık kaybı gösterdiği ve tüm PirolizPiroliz, organik bileşiklerin inert bir atmosferde termal olarak ayrışmasıdır.piroliz prosedürü boyunca aralarında belirgin bir fark olmadığı görülmektedir.

polimer malzemelerin "kırılganlığı", farklı şekilde stabilize edilmiş malzemelerin bir sonucu olabilir. Bir polimerin stabilizasyonu hakkındaki bilgiler Oksidatif İndüksiyon Süresi (OIT) ve Oksidatif Başlangıç Sıcaklığı (OOT)Oksidatif İndüksiyon Süresi (izotermal OIT), (stabilize edilmiş) bir malzemenin oksidatif ayrışmaya karşı direncinin göreceli bir ölçüsüdür. Oksidatif İndüksiyon Sıcaklığı (dinamik OIT) veya Oksidatif Başlangıç Sıcaklığı (OOT), (stabilize edilmiş) bir malzemenin oksidatif ayrışmaya karşı direncinin göreceli bir ölçüsüdür.OIT ölçümleri ile ayırt edilebilir. Bu nedenle, bu numuneler için farklı Oksidatif İndüksiyon Süresi (OIT) ve Oksidatif Başlangıç Sıcaklığı (OOT)Oksidatif İndüksiyon Süresi (izotermal OIT), (stabilize edilmiş) bir malzemenin oksidatif ayrışmaya karşı direncinin göreceli bir ölçüsüdür. Oksidatif İndüksiyon Sıcaklığı (dinamik OIT) veya Oksidatif Başlangıç Sıcaklığı (OOT), (stabilize edilmiş) bir malzemenin oksidatif ayrışmaya karşı direncinin göreceli bir ölçüsüdür.OIT'ler bekleniyordu; bu sonuçlar daha sonra bir kalite kontrol eşiği olarak kullanılabilirdi. Ne yazık ki, Şekil 3'te gösterildiği gibi, OK ve NOK numuneleri arasında önemli bir OIT farkı bulunmamıştır.

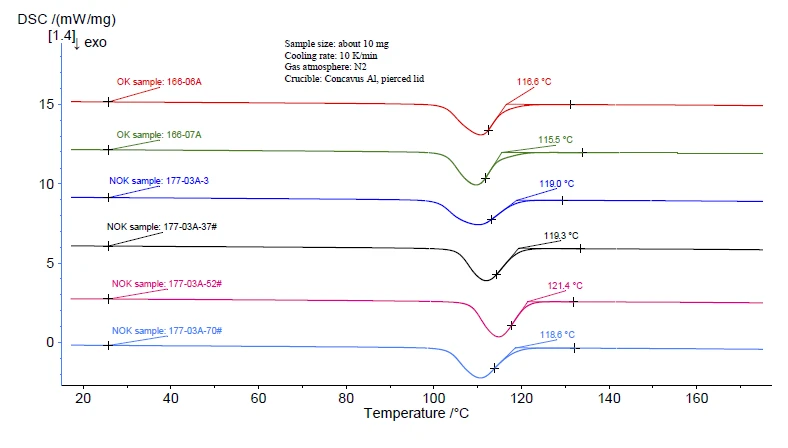

PP filmler için üretim süreci, PP granüllerinin eritilmesini ve ardından ekstrüzyon işlemini içerir. Kristalleşmeyi indüklemek için bir soğutma prosedürü gerçekleşmiş olmalıdır. KristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar.Kristalleşme davranışı da nihai ürünün kalitesini etkileyen bir faktör olabileceğinden, soğuma eğrileri karşılaştırılmıştır. Şekil 4'te gösterildiği gibi, OK ve NOK numuneleri arasındaki KristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar.kristalleşme davranışında önemli farklılıklar görülebilir. İlk olarak, OK numunelerinin KristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar.kristalleşme başlangıcı (~115°C) NOK numunelerininkinden (~119°C) çok daha düşüktür. Bu da NOK numunelerinin daha kolay kristalleştiği anlamına gelmektedir. Ayrıca, NOK numunelerinin DSC pikinin sağ tarafının eğimi, OK numunelerininkinden daha dik görünmektedir. Bu da NOK numunelerinin OK numunelerinden daha hızlı kristalleştiği anlamına gelmektedir.

1.5. Başarısızlık Özeti

Analiz Önceki ölçümlere ve tartışmalara dayanarak, "kırılgan film" sorununun muhtemelen hammaddelerin farklı KristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar.kristalleşme davranışlarından kaynaklandığını varsayabiliriz. Daha kolay kristalleşen (daha yüksek başlangıç) veya daha hızlı kristalleşen (daha dik eğim) hammaddeler için ürün filmleri daha kolay kırılır. Kristalleşmedeki farklılık, çekirdeklenme ajanları, mikro partiküller vb. bakımından farklı içerikten kaynaklanabilir.

2. Kalite Kontrol Kriterleri

Yukarıdaki sonuca dayanarak, kalite kontrol kriteri KristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar.kristalleşme davranışına odaklanabilir. Daha basit bir çözüm, QC eşiği olarakKristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar. kristalleşme başlangıç sıcaklığını kullanmak olacaktır. Ancak bu, manuel değerlendirme (operatör tarafından) gerektirecektir ve "ideal olmayan" kristalleşme zirveleri ve taban çizgileri durumunda kritik sorunlar yaşanabilir. Ayrıca, başlangıç sıcaklığı kristalleşme davranışı ile ilgili tüm durumu yansıtamaz. KristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar.Kristalleşme davranışını daha kapsamlı bir şekilde karşılaştırmak için NETZSCH ideal bir araç sunmaktadır: Identify adı verilen bir çözüm.

Basitçe söylemek gerekirse, Identify ile OK numuneleri için soğuma eğrilerinden bir veri tabanı oluşturmak mümkündür. Yazılım daha sonra bunları gelen PP granüllerinin soğuma eğrileriyle karşılaştıracak ve gelen PP hammaddelerinin "QC Pass" veya "Fail" olup olmadığını belirleyebilecektir.

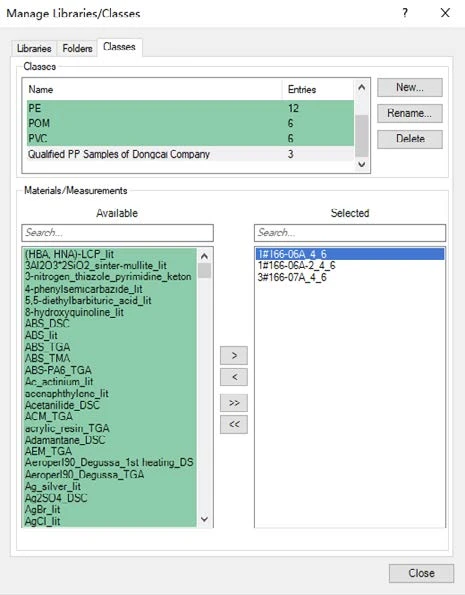

Bu durum için, Identify veritabanında üç OK numunesinin soğuma eğrilerini içeren bir Sınıf oluşturduk. Gerçek bir senaryoda, elbette, daha güvenilir bir Sınıf oluşturmak için daha fazla eğri teşvik edilecektir.

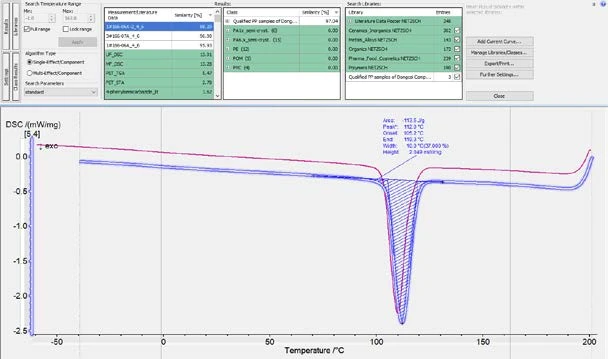

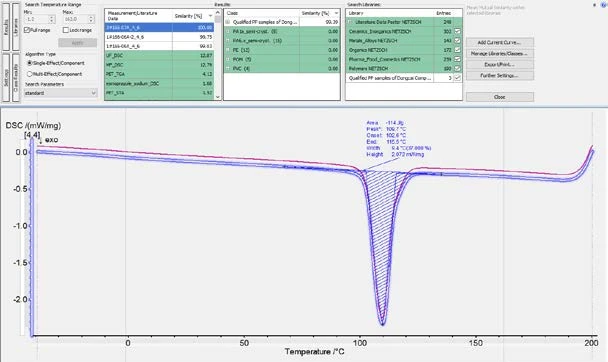

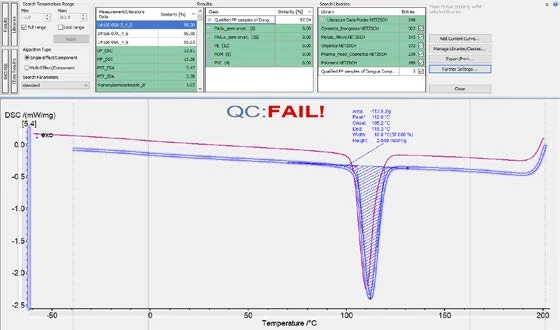

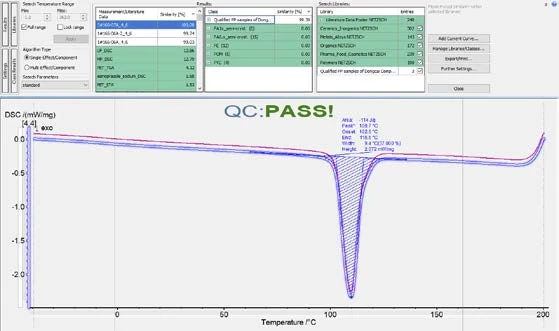

Şekil 6 ve 7'de gösterildiği gibi, OK ve NOK numuneleri için soğuma eğrilerinin Sınıfa benzerliğini hesaplamak mümkündür. OK numuneleri için benzerlik %99'un üzerinde, NOK numuneleri için ise %99'un altında olacaktır. Bu nedenle, benzerlik eşiğini %99 olarak belirlemek makuldür. Diğer bir deyişle, soğuma eğrisi OK Sınıfı ile %99'dan daha yüksek bir benzerliğe sahip olduğunda numuneler "QC Pass" olarak kabul edilebilir. Aslında, Tanımlama özelliği bu KK kontrolünü otomatik olarak çalıştırmak için bir işlev sunar.

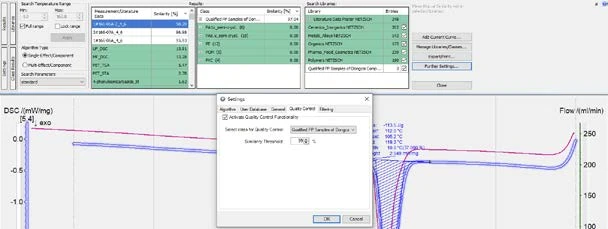

Şekil 8'de gösterildiği gibi, "Diğer ayarlar" penceresinde kullanıcı bir eşik değeri tanımlayabilir (bu durumda %99). Bundan sonra, bir numunenin soğutma eğrisi Proteus® yazılımına yüklendiğinde ve Tanımlama tetiklendiğinde, eğrinin Sınıfa benzerliği hesaplanacak ve önceden tanımlanmış KK eşiğine göre otomatik olarak "BAŞARISIZ" veya "GEÇTİ" KK işareti görünecektir (şekil 9).

Sonuç

DSC ve TGA ölçümlerinden oluşan bu test serileri, hatanın kaynağını bulmak amacıyla gerçekleştirilmiştir. PP filmlerin kalitesinin PP granüllerininKristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar. kristalleşme davranışına bağlı olduğu belirlenmiştir.

DSC soğutma eğrisininKristalleşmeKristalleşme, kristallerin oluşumu ve büyümesi sırasında sertleşmenin fiziksel sürecidir. Bu işlem sırasında kristalleşme ısısı açığa çıkar. kristalleşme başlangıç sıcaklığını basit bir kalite kontrol yöntemi olarak kullanmak mümkündür.

Ancak, numunenin DSC soğuma eğrisini OK numuneleri için bir dizi soğuma eğrisinden oluşturulabilecek bir referans Sınıfı ile karşılaştırmak için NETZSCH Identify uygulanarak daha kapsamlı ve güvenilir bir çözüm elde edilebilir. Identify, numune eğrisinin Sınıf ile benzerliğini hesaplayabilir ve önceden tanımlanmış bir QC eşiği aracılığıyla QC sonuçlarını otomatik olarak sunabilir.