20.07.2023 by Prof. Dr. Ing. Sascha Englich

Реокинетика - поведение термореактивных формовочных смесей при отверждении в зависимости от процесса

Термин "реокинетика" используется для описания реакционно-зависимого реологического поведения термореактивных материалов, что имеет большое значение, например, при обработке термореактивных формовочных смесей (литье под давлением, трансферное формование).

Профессор д-р инж. Саша Энглих является профессором инженерии пластмасс в Берлинском университете Штайнбайс. В рамках новой серии блогов по оптимизации литья эпоксидных смол под давлением с помощью дифференциальной сканирующей калориметрии и реологии он уже представил доклады по следующим темам: Литье под давлением термореактивных смол для электронной мобильности, Эпоксидные смолы - реактивные полимеры как основа для литьевых компаундов, и ДСК-анализ термореактивных смол. Четвертая часть нашей серии блогов посвящена реокинетике.

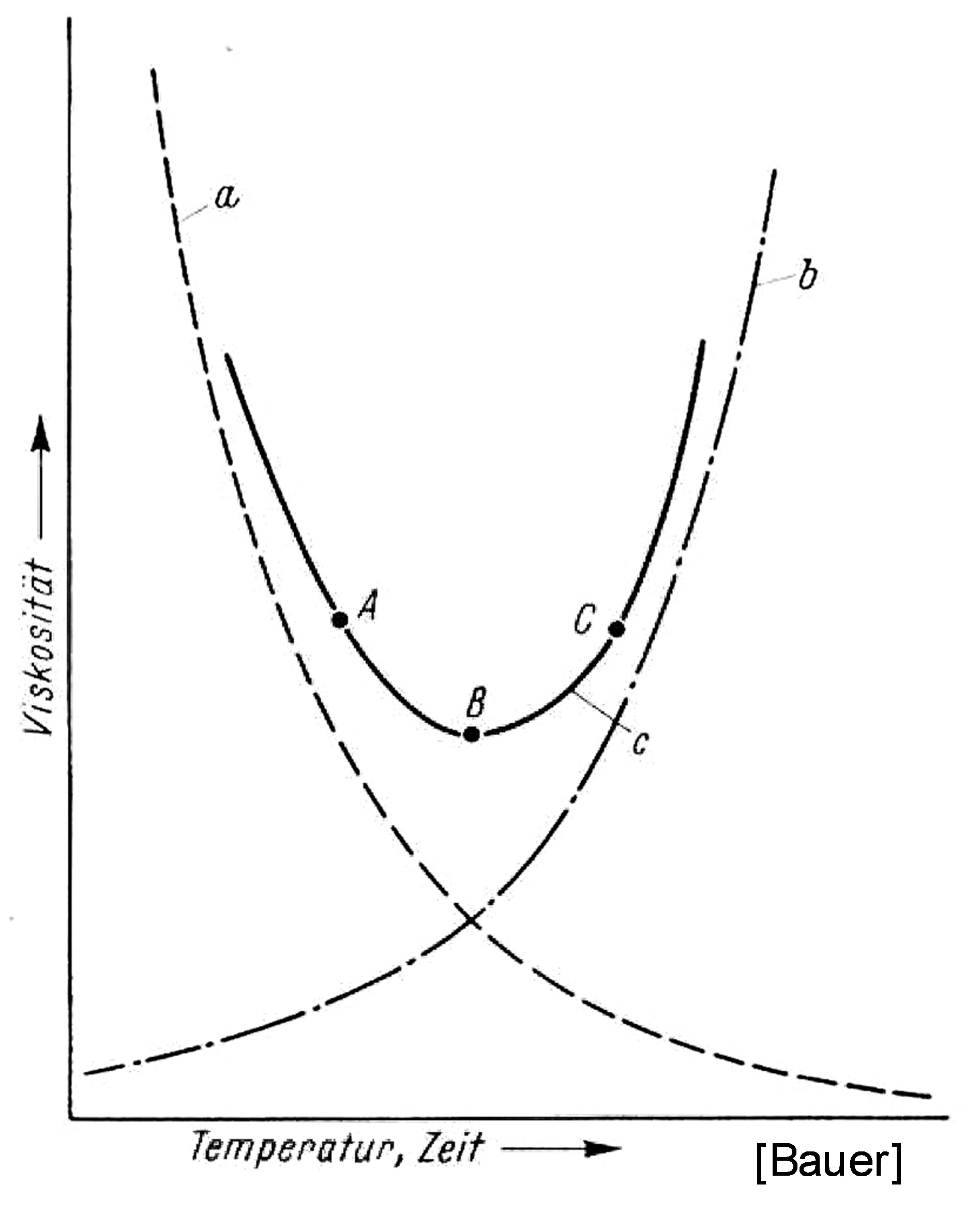

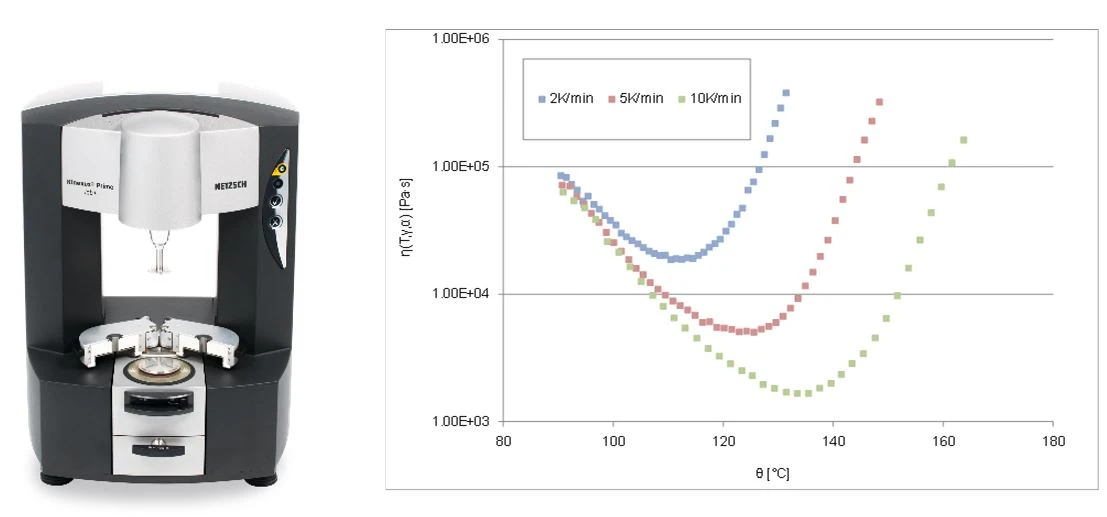

Термин "реокинетика" используется для описания реакционно-зависимого реологического поведения термореактивных материалов, что имеет большое значение, например, при обработке термореактивных формовочных смесей (литье под давлением, трансферное формование). Classic упрощенный мониторинг поведения при текучем отверждении обычно основан на так называемой "U" кривой вязкости/текучести, которая призвана отразить взаимосвязь между начальным снижением вязкости из-за повышения температуры и последующим увеличением вязкости из-за прогрессивного молекулярного сшивания (Рисунок 1).

О поведении термореактивной формовочной смеси при текучем отверждении

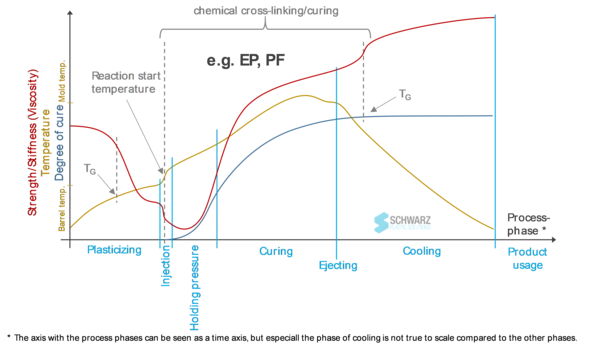

Применительно к реальному производственному процессу это химико-физическое взаимодействие приводит к гораздо более сложному процессу. На рис. 2 показана схема поведения термореактивной формовочной смеси (например, эпоксидной или фенольной смолы) в процессе литья под давлением. Жесткость материала (соответствующая вязкости в расплавленном состоянии) показывает характерные кривые на отдельных стадиях процесса. Во время пластификации температура массы систематически повышается с помощью нагревателя бочки и трения (вращения шнека) до тех пор, пока не будет превышен диапазон стеклования аморфной смолы (рис. 2, желтый график). Теперь материал находится в расплавленном состоянии. В идеале температура selectрегулируется, чтобы вязкость была как можно ниже, но при этом не происходило отверждения (см. статью в блоге "Анализ ДСК термореактивных смол - применение подходящей методики измерения для различных типов смол").

Состояния процесса при литье под давлением

На этапе впрыска, когда материал проходит через сопло машины, трение нагревает материал до соответствующей температуры отверждения за короткое время. Поэтому с этого момента молекулярная сшивка происходит ускоренными темпами (рис. 2, синяя кривая). Одновременно с этим повышение температуры приводит к значительному снижению вязкости. Эта относительно короткая стадия процесса важна для эффективности и качества, поскольку она определяет заполнение формы(реология) в дополнение к времени отверждения (динамика реакции). На этапе после нагнетания давления вязкость сначала продолжает снижаться из-за повышения температуры (нагрев пресс-формы, включающий экзотермическую реакцию сшивания), а затем увеличивается по мере сшивания, и материал возвращается в твердое состояние (этап отверждения). Материал/компонент извлекается из формы в горячем твердом состоянии. Пороговая температура стеклования, характерная для сшивания, сначала достигается во время охлаждения.

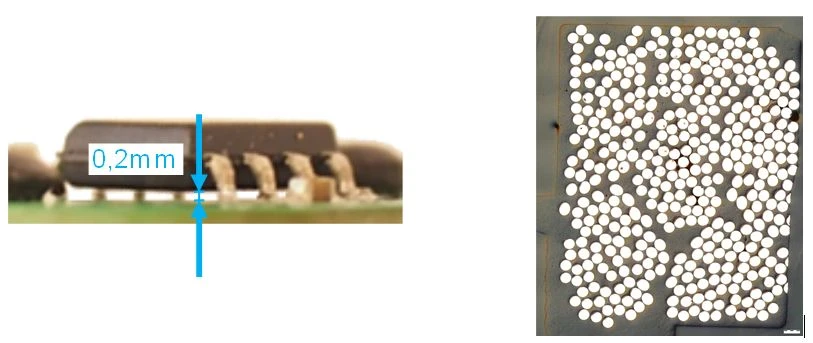

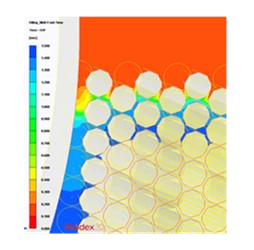

Понимание особенностей поведения материала при отверждении потока имеет фундаментальное значение для проектирования компонентов и процессов. Например, инкапсуляция электронных компонентов требует заполнения формы под давлением, чтобы не повредить чувствительные электронные детали. В то же время очень узкие зазоры часто должны быть полностью заполнены (рис. 4). Для этого требуются материалы с особенно низкой вязкостью при заполнении формы (в основном специальные эпоксидные смолы) в сочетании с соответствующей конструкцией формы и технологического процесса.

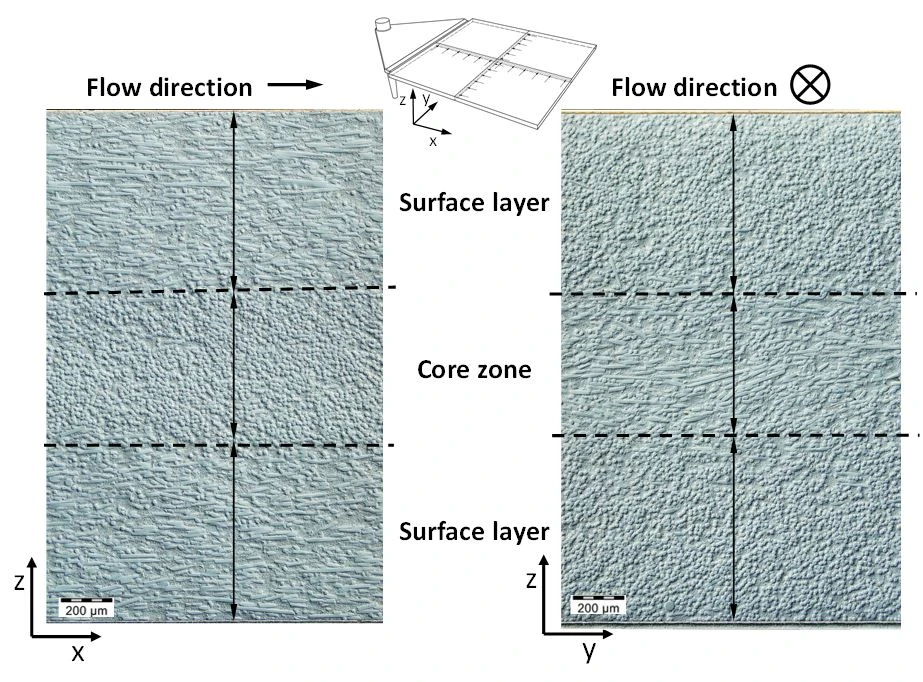

Другим важным моментом, в котором реокинетические свойства играют важную роль, является формирование структуры наполнителя, например, ориентация волокон. Формируются слои с двумя различными ориентациями (рис. 5). Имеются два краевых слоя, в которых волокна в основном ориентированы параллельно направлению потока (зоны сдвига), и один сердцевинный слой, в котором волокна в основном ориентированы перпендикулярно направлению потока (зона бокового растяжения). Соответствующее соотношение ориентированных слоев над поперечным сечением существенно влияет на механические свойства в различных направлениях нагружения. На них влияет реокинетическое поведение материала, а также конструкция пресс-формы и технологический процесс.

Методы моделирования обработки

Оба вышеупомянутых сценария применения демонстрируют важность понимания реокинетического поведения термореактивных формовочных смесей для оптимального выбора материала selection, проектирования формы и процесса. Использование методов моделирования процесса (рис. 6) также важно для того, чтобы избежать экспериментальных испытаний методом проб и ошибок. Поэтому реокинетическое поведение материала должно быть определено с помощью комбинации ДСК и реометрии и доступно через математические модели в программном обеспечении для моделирования обработки в качестве "расчетной основы".

Одним из вариантов реологических измерений является использование вращения/осцилляции, особенность которого будет подробно представлена при анализе термореактивных формовочных смесей в следующей статье.

Одним из вариантов реологических измерений является использование вращения/осцилляции, особенность которой будет подробно представлена при анализе термореактивных формовочных смесей в следующей статье. Оставайтесь с нами!