20.02.2023 von Prof. Dr. Ing. Sascha Englich

DSC-Analyse an Duroplasten

DSC-Analyse an Duroplasten – Die passende Messmethodik für unterschiedliche Harztypen anwenden

Prof. Dr. Ing. Sascha Englich ist Professor für Kunststofftechnik an der Steinbeis Hochschule Berlin. Im Rahmen der neuen Blogreihe zur Optimierung von Epoxidharz-Spritzguss mittels Dynamischer Differenzkalorimetrie und Rheologie stellte er bereits die Berichte zu „Duroplastspritzguss in der E-Mobilität“ sowie „Epoxidharze – reaktive Polymere als Basis für spritzgießbare Formmassen“ vor.

Im heutigen Artikel erfahren Sie mehr zur Aushärteoptimierung mittels Dynamischer Differenzkalorimetrie, kurz: DSC.

Das grundlegende chemisch-physikalische Funktionsprinzip von duroplastischen Werkstoffen, d. h. die Vernetzung von relativ kurzkettigen Molekülverbindungen zu einem 3-dimensionalen Molekülnetzwerk, und deren Bestimmung durch die DSC-Analyse wurden bereits im Blogartikel „Epoxidharze – reaktive Polymere als Basis für spritzgießbare Formmassen“ am Beispiel von Epoxidharzen beschrieben. Dieses gilt prinzipiell auch für alle weiteren industriell relevanten Duroplastwerkstoffe, wie z. B.:

- Phenolharze (PF)

- Ungesättigte Polyesterharze (UP)

- Vinylesterharze (VE)

- Melaminharze (MF)

- Harnstoffharze (UF)

- Epoxidharze (EP)

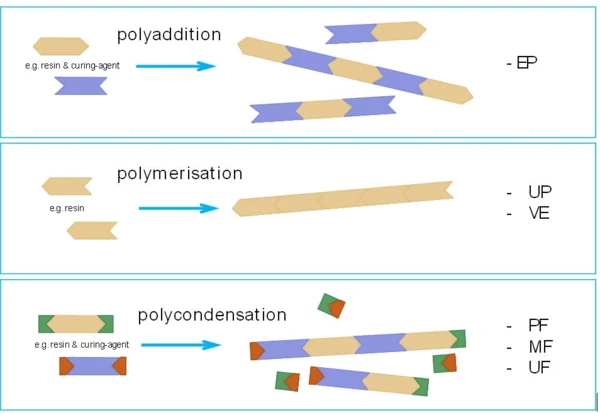

Im Detail existieren jedoch zwischen den einzelnen Duroplast-Typen Unterschiede, die sich sowohl auf die Verarbeitung als auch die Analyse signifikant auswirken. Eine der Ursachen hierfür ist die jeweilige Art der Vernetzungsreaktion, analog zu den Synthesereaktionen von Thermoplasten. Unterschieden wird dabei zwischen der Polyaddition, der Polymerisation sowie der Polykondensation.

Duroplast ist nicht gleich Duroplast

In Bild 1 sind die unterschiedlichen chemischen Reaktionsprinzipien schematisch an eindimensionalen „Molekülketten“ dargestellt. Wichtigster und relevanter Unterschied ist, dass Polykondensationsreaktionen stets unter Abspaltung von niedermolekularen, unter typischen Verarbeitungstemperaturen von duroplastischen Formmassen flüchtigen, Nebenprodukten stattfinden. Diese Abspaltungsprodukte können beispielsweise Wasser oder Ammoniak sein, und müssen zwingend bei der Verarbeitung als auch der Analyse berücksichtig werden. Zu den Duroplasten, die durch eine Polykondensationsreaktion vernetzen, gehören Phenolharze (PF) als auch Aminoharze (UF, MF, MP).

Ein weiterer Typ von duroplastischen Formmassen besitzt ebenfalls flüchtige Bestandteile, die jedoch nicht aus der Vernetzungsreaktion hervorgehen. Dabei handelt es sich um die sogenannten BMC- sowie SMC-Materialen (Bulk Molding Compound, Sheet Molding Compound). Dies sind meist auf ungesättigten Polyestern (UP) oder Vinylestern (VE) basierende Compounds, denen durch Zugabe von Styrolverbindungen eine „teigartige“ Konsistenz verliehen wird. Diese Styrolverbindungen werden zum Teil einpolymerisiert, aber gehen zum anderen Teil auch als flüchtiger Bestandteil verloren.

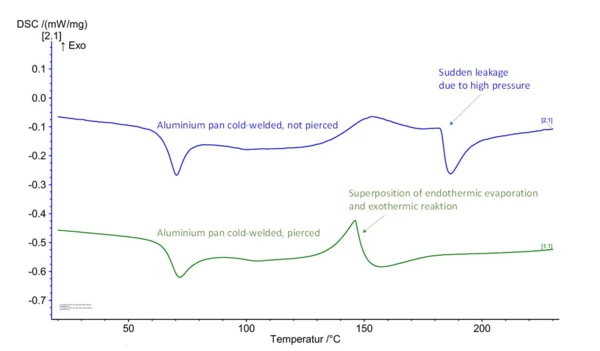

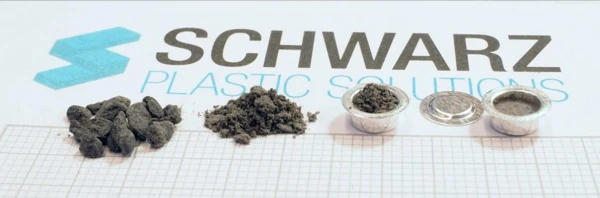

Wie angedeutet, müssen flüchtige Bestandteile sowohl bei der Verarbeitung als auch bei der Analyse berücksichtigt werden. Für die DSC-Analyse bedeuten niedermolekulare, flüchtige Bestandteile zum einen eine Phasenumwandlung / PhasenänderungDer Begriff Phasenumwandlung (oder Phasenänderung) wird am häufigsten verwendet, um Übergänge zwischen dem festen, flüssigen und gasförmigen Zustand zu beschreiben. Eine Phase eines thermodynamischen Systems und die Zustände haben einheitliche physikalische Eigenschaften.Phasenumwandlung von flüssig zu gasförmig – VerdampfungVerdampfung beschreibt die Phasenumwandlung eines Stoffes von der flüssigen in die gasförmige Phase. Beim Verdampfen eines Stoffes unterscheidet man grundsätzlich zwei Formen, Sieden und Verdunstung.Verdampfung – während der Messung. Diese wird als endothermer Effekt im Wärmestromsignal gemessen und würde die gleichzeitig ablaufende Vernetzungsreaktion überlagern. Eine eindeutige Charakterisierung des exothermen Reaktionspeaks wäre somit nicht möglich (Vgl. Fehler! Verweisquelle konnte nicht gefunden werden.). Abgesehen von der Messqualität selbst führen flüchtige Bestandteile, die in die Messzelle des DSC-Gerätes gelangen, zu starken Verunreinigungen. Bild 2 zeigt drei unterschiedliche DSC-Tiegelarten, die für die Charakterisierung von duroplastischen Formmassen verwendet werden:

Welcher Tiegel ist der Richtige?

Kaltverschweißbare Aluminiumtiegel/-deckel werden typischerweise für Epoxidharzformmassen (Additionsreaktion ohne Nebenprodukte) verwendet, wobei der Deckel meist zusätzlich gelocht wird. Dadurch wird verhindert, dass der dünne Deckel durch die Luftausdehnung im Tiegel ausgebeult wird, was einen endothermen Effekt durch die Volumenvergrößerung zur Folge hätte.

Im Fall von Formmassen, welche flüchtige Bestandteile beinhalten oder während der Vernetzungsreaktion freigeben - dazu gehören Phenolharze und Aminoharze (Kondensationsreaktion mit Nebenprodukten) sowie BMC- als auch SMC-Werkstoffe auf Polyester- und Vinylesterbasis - ist die Verwendung von kaltverschweißten Aluminiumtiegeln nicht zielführend. In einem ungelochten Aluminiumtiegel können die Kondensationsprodukte zunächst nicht entweichen, sodass es zu einem stetigen Druckanstieg im Inneren kommt, der auch das Verdampfen unterbindet. Bei zunehmendem Druck kommt es dann zur plötzlichen Undichtigkeit der kaltgeschweißten Tiegel-Deckel-Verbindung. In einem gelochten Aluminiumtiegel können die Kondensationsprodukte ungehindert verdampfen und entweichen. Die endotherme Verdampfungsenthalpie überlagert dabei die exotherme Vernetzungsenthalpie. In beiden Fällen ist keine sinnvolle Auswertung eines Reaktionspeaks möglich (Bild 3).

Daher werden für diese Art von Formmassen druckdichte Stahltiegel verwendet. In der Regel finden dabei die dicht-verpressten Tiegel mit Elastomerdichtung Verwendung. Die 20 bar Druckdichtigkeit reicht für die typischen duroplastischen Formmassen aus, da bei diesen der die flüchtigen Bestandteile produzierende Harzanteil in der Formmasse meist gering ist. Einzig die geringe Temperaturobergrenze von 250 °C (thermische Einsatzgrenze der Elastomerdichtung) kann bei Heizraten größer 10 – 15 K/min dazu führen, dass der exotherme Vernetzungspeak nicht vollständig gemessen werden kann. Sollten zum Beispiel für die Bestimmung/Modellierung der Reaktionskinetik hohe Heizraten benötigt werden, können auch die verschraubten Stahltiegel verwendet werden.

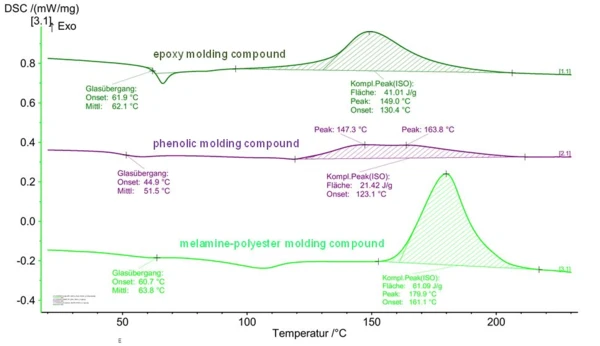

Bild 4 zeigt beispielhaft DSC-Kurven verschiedener Typen duroplastischer Formmassen. Es sind deutlich die unterschiedlichen „Peakformen“ für die Vernetzungsenthalpie zu erkennen. Anhand der Peakauswertung kann somit das prinzipielle Verhalten bei der Verarbeitung/Härtung abgleitet werden. Onset- und Peaktemperaturen geben Auskunft über die Reaktionsdynamik und ggf. den Einfluss von Katalysatoren oder Inhibitoren auf den Härtungsbeginn (Temperatur) und die Härtungsgeschwindigkeit.

Auch ist beispielsweise anhand des Peaks der Phenolharzformmasse in Abbildung 4 zu erkennen, dass die messbaren thermischen Effekte (Reaktionstemperatur und ReaktionsenthalpieReaktionstemperatur und Reaktionsenthalpie können mit z.B. mit Hilfe der dynamischen Differenz Thermoanalyse (DSC) bestimmt werden. Das Verfahren dazu ist z.B. in der DIN EN ISO 11357-5 beschrieben.Reaktionsenthalpie) teilweise sehr gering sind. Der Grund hierfür liegt in den zum Teil sehr hohen Füllgrade duroplastischer Formmassen. Beim Beispiel dieses Phenolharzes handelte es sich um ein Material mit „nur“ 20 % Harzanteil. Dies sollte bei der Probenpräparation ebenfalls Berücksichtigung finden, indem entsprechend größere Probenmengen verwendet werden.

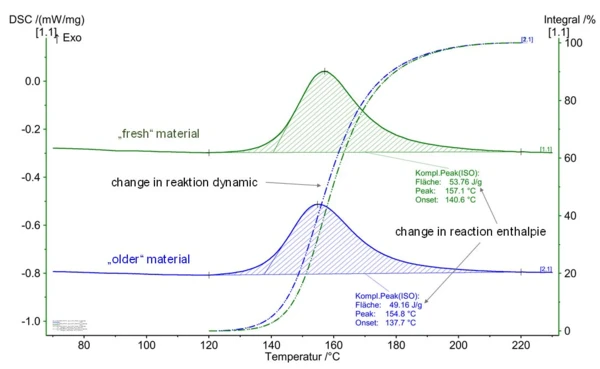

Ebenso lassen sich über die Reaktionsenthalpie Aussagen zum Lagerzustand von duroplastischen Formmassen treffen. Wie die im Blogartikel „Epoxidharze – reaktive Polymere als Basis für spritzgießbare Formmassen“ beschriebene Bestimmung des Vernetzungszustandes von Bauteilen, kann analog auch der „Lagerzustand“ bestimmt werden. Bild 5 zeigt die Vergleichsmessung einer „frischen“ und einer „gelagerten“ Epoxidharzformmasse. Es sind sowohl Veränderungen hinsichtlich der Reaktionsdynamik als auch der Reaktionsenthalpie deutlich zu erkennen.

Optimale Probenpräparation und Messmethodik

Unter Berücksichtigung aller für duroplastische Formmassen typischen Besonderheiten haben sich die folgenden Anhaltspunkte für Probenpräparation sowie Messmethodik als geeignet erwiesen (Bild 6):

- Präparation des Granulates zu einem feinen Pulver, möglichst ohne thermischen Eintrag (z. B. mörsern)

- Möglichst Ausnutzung des kompletten Tiegelvolumens für die Probe: viel reaktive Masse erhöht den Signal-Hub

- Kompaktierung der Probe im Tiegel durch Stempel: guter Kontakt zum Tiegelboden, wenig Luft als thermischer Isolator in der Probe

- Verwendung von gelochten Aluminiumtiegel für Epoxidharze

- Verwendung von dicht-verpressten Stahltiegeln für bspw. Phenolharze, Aminoharze sowie ungesättigte Polyesterharze und Vinylesterharze

- Heizraten von 20 K/min für Aluminiumtiegel und 10 K/min für Stahltiegel

- Durchführung einer zweiten Aufheizung (komplett gehärtete Probe im Tiegel) zur Basislinienkorrektur erleichtert die Peakauswertung

Im nächsten Artikel berichtet Prof. Dr. Ing. Sascha Englich über die Kinetik zur Simulation des Prozesses. Bleiben Sie dran!