20.02.2023 by Prof. Dr. Ing. Sascha Englich

ДСК-анализ термореактивных материалов

ДСК-анализ термореактивных смол - применение соответствующей методики измерения для различных типов смол

Профессор д-р инж. Саша Энглих является профессором инженерии пластмасс в Берлинском университете Штайнбайс. В рамках новой серии блогов по оптимизации литья эпоксидных смол под давлением с помощью дифференциальной сканирующей калориметрии и реологии он уже представил доклады "Термореактивное литье под давлением в электронной мобильности", а также "Эпоксидные смолы - реактивные полимеры как основа для литьевых компаундов".

В сегодняшней статье вы узнаете больше об оптимизации отверждения с помощью дифференциальной сканирующей калориметрии, сокращенно ДСК.

Основной химико-физический принцип функционирования термореактивных материалов - сшивка относительно короткоцепочечных молекулярных соединений с образованием трехмерной молекулярной сети - и определение этого принципа с помощью ДСК-анализа уже были описаны в статье блога "Эпоксидные смолы - реакционноспособные полимеры как основа для инжекционно-формуемых компаундов". В принципе, это относится и ко всем другим промышленно значимым термореактивным материалам, таким как:

- Фенольные смолы (PF)

- Ненасыщенные полиэфирные смолы (UP)

- Виниловые эфирные смолы (VE)

- Меламиновые смолы (MF)

- Карбамидные смолы (UF)

- Эпоксидные смолы (EP)

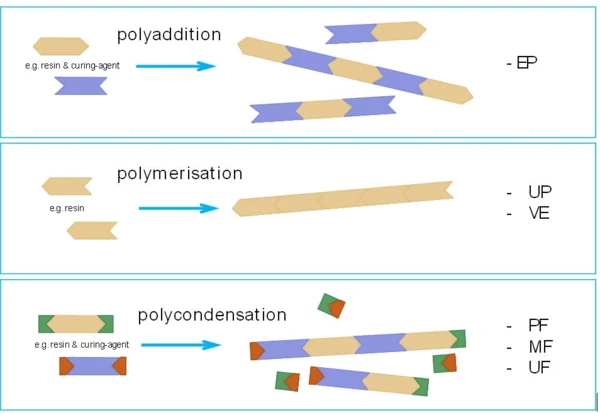

Однако в деталях между отдельными типами термореактивов существуют различия, которые оказывают существенное влияние как на процесс обработки, так и на анализ. Одной из причин этого является соответствующий тип реакции сшивания, аналогичный реакциям синтеза термопластов. Различают полиприсоединение, полимеризацию и поликонденсацию.

Не все термореактивы одинаковы

На рисунке 1 различные принципы химических реакций показаны на схеме с использованием одномерных "молекулярных цепочек". Наиболее важное и значимое различие заключается в том, что реакции поликонденсации всегда протекают с выделением низкомолекулярных, летучих побочных продуктов при типичных температурах переработки термореактивных формовочных смесей. Этими продуктами разделения могут быть, например, вода или аммиак, которые необходимо строго учитывать как при обработке, так и при анализе. К термореактивным материалам, которые сшиваются в результате реакции поликонденсации, относятся фенольные смолы (PF), а также аминосмолы (UF, MF, MP).

Другой тип термореактивных формовочных смесей также имеет летучие компоненты, однако они не образуются в результате реакции сшивания. Это так называемые BMC и SMC материалы(BulkMoldingCompound, SheetMoldingCompound). В основном это компаунды на основе ненасыщенного полиэфира (UP) или винилового эфира (VE), которым придают тестообразную консистенцию путем добавления стирольных соединений. Эти стирольные соединения частично полимеризуются, но также частично теряются в виде летучих компонентов.

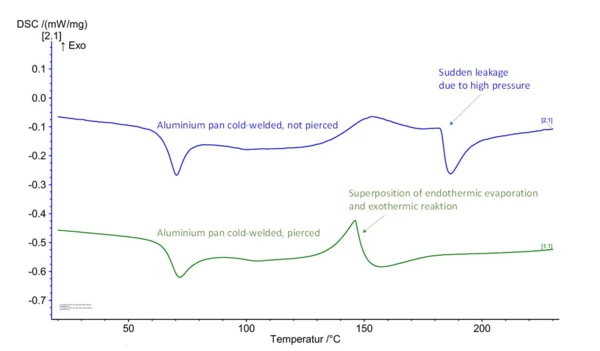

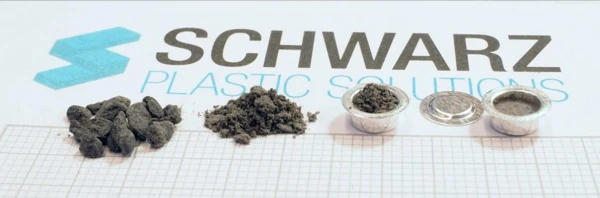

Как указывалось, летучие компоненты необходимо учитывать как при обработке, так и при анализе. Для анализа методом ДСК низкомолекулярные летучие компоненты означают, с одной стороны, фазовое превращение из жидкого состояния в газообразное - испарение - во время измерения. Это измеряется как эндотермический эффект в сигнале теплового потока и накладывается на одновременно протекающую реакцию сшивания. Таким образом, четкая характеристика пика экзотермической реакции будет невозможна. (Vgl. Fehler! Verweisquelle konnte nicht gefunden werden.). Помимо качества самих измерений, летучие компоненты, попадающие в измерительную ячейку прибора ДСК, приводят к серьезным загрязнениям. На рис. 2 показаны три различных типа тиглей для ДСК, используемых для определения характеристик термореактивных формовочных смесей:

Какой Крусибл правильный?

Алюминиевые тигли/крышки с холодной сваркой обычно используются для эпоксидных формовочных соединений (реакция добавления без побочных продуктов), при этом крышка обычно дополнительно прокалывается. Это предотвращает вздутие тонкой крышки из-за расширения воздуха в тигле, что привело бы к эндотермическому эффекту из-за увеличения объема.

В случае формовочных смесей, содержащих летучие компоненты или выделяющих их в процессе реакции сшивания - к ним относятся фенольные и аминосмолы (реакция конденсации с побочными продуктами), а также BMC и SMC материалы на основе полиэфира и винилового эфира - использование алюминиевых тиглей с холодной сваркой нецелесообразно. В непрокаленном алюминиевом тигле продукты конденсации сначала не могут образовываться, что приводит к постоянному повышению давления внутри, которое также препятствует испарению. При увеличении давления происходит внезапное нарушение герметичности соединения холодной сварки тигля с крышкой. В проколотом алюминиевом тигле продукты конденсации могут свободно испаряться и улетучиваться. Таким образом, энтальпия эндотермического испарения перекрывает энтальпию экзотермической реакции сшивания. Значимая оценка пика реакции невозможна ни в том, ни в другом случае (рис. 3).

Именно поэтому для таких формовочных смесей используются герметичные стальные тигли. Обычно используются герметичные тигли с уплотнением из эластомера. Герметичность в 20 бар достаточна для типичных термореактивных формовочных смесей, поскольку содержание смолы в формовочной смеси, выделяющей летучие компоненты, обычно невелико. Только низкий верхний температурный предел 250°C (температурный предел применения эластомерного уплотнения) может привести к недостаточному измерению пика экзотермической сшивки при скорости нагрева более 10-15 К/мин. Если, например, для определения/моделирования кинетики реакции требуются более высокие скорости нагрева, можно использовать стальные тигли с резьбой.

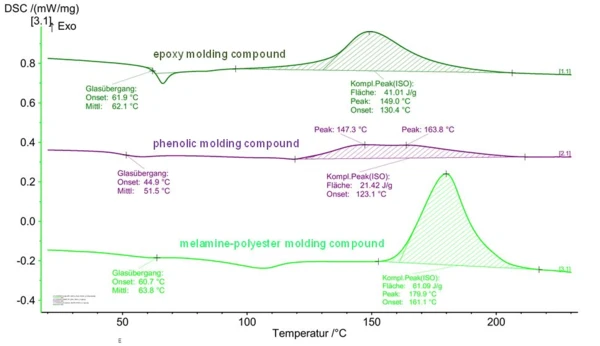

На рисунке 4 показан пример кривых ДСК для различных типов термореактивных формовочных смесей. Хорошо видны различные "пиковые формы" для энтальпии сшивки. На основании оценки пиков можно определить основное поведение процесса переработки/затвердевания. Температуры начала и пика дают информацию о динамике реакции и, при необходимости, о влиянии катализаторов или ингибиторов на начало отверждения (температуру) и скорость отверждения.

На примере пиков формовочной смеси на основе фенольной смолы на рисунке 4 видно, что измеряемые тепловые эффекты (энтальпия реакции) частично очень низки. Причиной этого являются уровни наполнения термореактивных формовочных смесей, которые частично очень высоки. В примере с фенольной смолой это был материал с содержанием смолы "всего" 20 %. Этот факт следует учитывать при подготовке образцов, используя более высокие количества образцов.

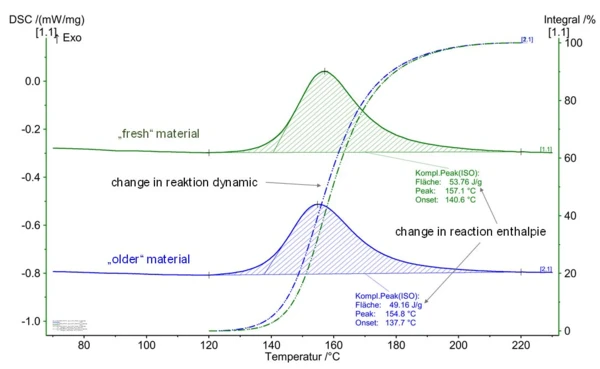

Энтальпия реакции также может быть использована для того, чтобы сделать выводы о состоянии хранения термореактивных формовочных смесей. Состояние хранения" можно определить таким же образом, как и состояние сшивки строительных деталей, как описано в статье блога "Эпоксидные смолы - реактивные полимеры как основа для литьевых компаундов". На рисунке 5 представлены сравнительные измерения "свежей" и "хранившейся" эпоксидной формовочной смеси. Отчетливо видны изменения как в динамике реакции, так и в энтальпии реакции.

Оптимальная подготовка образцов и методика измерений

С учетом всех особенностей, характерных для термореактивных формовочных смесей, следующие критерии подготовки образцов и методологии измерений оказались подходящими (рис. 6):

- Подготовка гранул к получению тонкого порошка, по возможности без термического воздействия (например, морилкой)

- Использование, по возможности, всего объема тигля для образца: большое количество реакционной массы увеличивает уровень сигнала

- Уплотнение образца в тигле зондом: хороший контакт с дном тигля; мало воздуха в качестве теплоизолятора в образце

- Использование проколотых алюминиевых тиглей для эпоксидных смол

- Использование плотно закрытых стальных тиглей для таких веществ, как фенольные смолы, аминосмолы, ненасыщенные полиэфирные смолы и виниловые эфирные смолы

- Скорость нагрева 20 К/мин для алюминиевых тиглей и 10 К/мин для стальных тиглей

- Использование второго нагрева (полностью затвердевший образец в тигле) для коррекции базовой линии облегчает оценку пиков

В следующей статье профессор, д-р инж. Саша Энглих расскажет о кинетическом моделировании процесса. Следите за новостями!