20.02.2023 by Prof. Dr. Ing. Sascha Englich

Analisi DSC sui termoindurenti

Analisi DSC sui termoindurenti - Applicazione della metodologia di misura appropriata per i diversi tipi di resina

IlProf. Dr. Ing. Sascha Englich è professore di ingegneria delle materie plastiche presso l'Università Steinbeis di Berlino. Nell'ambito della nuova serie di blog sull'ottimizzazione dello stampaggio a iniezione di resine epossidiche mediante calorimetria a scansione differenziale e reologia, ha già presentato le relazioni "Thermosetting Injection Molding in E-Mobility" e "Epoxy Resins - Reactive Polymers as a Basis for Injection-Moldable Compounds".

Nell'articolo di oggi, imparerete di più sull'ottimizzazione dell'indurimento mediante la calorimetria a scansione differenziale ( DSC ).

Il principio funzionale chimico-fisico di base dei materiali termoindurenti, ossia la reticolazione di composti molecolari a catena relativamente corta per formare una rete molecolare tridimensionale, e la determinazione della stessa mediante analisi DSC sono già stati descritti nell'articolo del blog "Resine epossidiche - Polimeri reattivi come base per composti stampabili a iniezione". In linea di principio, questo vale anche per tutti gli altri materiali termoindurenti di rilevanza industriale, come ad esempio:

- Resine fenoliche (PF)

- Resine poliestere insature (UP)

- Resine vinilestere (VE)

- Resine melamminiche (MF)

- Resine ureiche (UF)

- Resine epossidiche (EP)

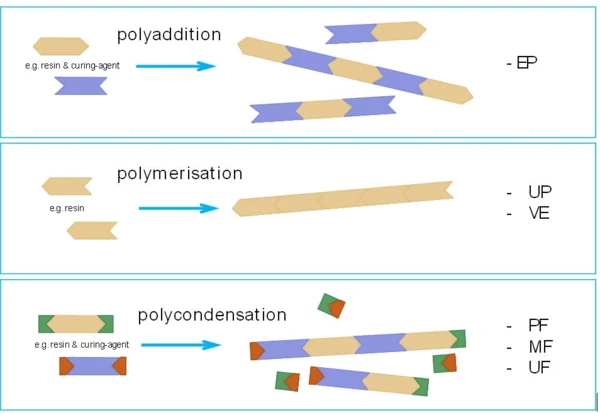

Nel dettaglio, tuttavia, esistono differenze tra i singoli tipi di termoindurenti, che hanno un'influenza significativa sia sulla lavorazione che sull'analisi. Una delle ragioni è il rispettivo tipo di reazione di reticolazione, analoga alle reazioni di sintesi dei termoplastici. Si distingue tra poliaddizione, polimerizzazione e policondensazione.

Non tutti i termoindurenti sono uguali

Nella Figura 1, i diversi principi di reazione chimica sono illustrati con uno schema che utilizza "catene molecolari" unidimensionali. La differenza più importante e rilevante è che le reazioni di policondensazione si verificano sempre con la separazione di sottoprodotti volatili a basso contenuto molecolare alle tipiche temperature di lavorazione dei composti termoindurenti per stampaggio. Questi prodotti di separazione possono essere, ad esempio, acqua o ammoniaca e devono essere tenuti in stretta considerazione sia per la lavorazione che per l'analisi. I termoindurenti che reticolano per reazione di policondensazione comprendono le resine fenoliche (PF) e le resine amminiche (UF, MF, MP).

Anche un altro tipo di composto termoindurente per stampaggio presenta componenti volatili, che però non derivano dalla reazione di reticolazione: si tratta dei cosiddetti materiali BMC e SMC(BulkMoldingCompound, SheetMoldingCompound). Si tratta per lo più di composti a base di poliestere insaturo (UP) o estere di vinile (VE), ai quali viene conferita una consistenza simile a quella dell'impasto mediante l'aggiunta di composti di stirene. Questi composti di stirene vengono in parte polimerizzati, ma in parte vengono persi come componenti volatili.

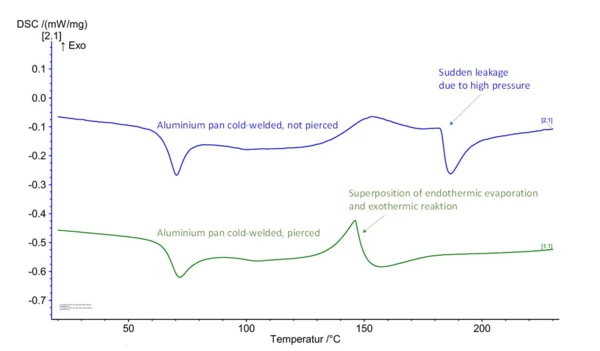

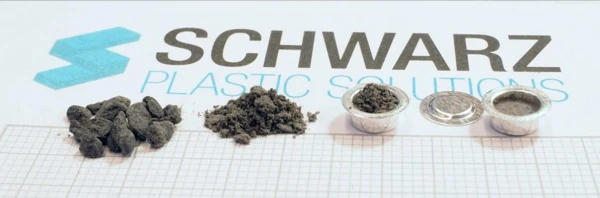

Come indicato, i componenti volatili devono essere presi in considerazione sia durante la lavorazione che durante l'analisi. Per l'analisi DSC, i componenti volatili a basso contenuto molecolare comportano, da un lato, la trasformazione di fase da liquida a gassosa (evaporazione) durante la misurazione. Ciò viene misurato come effetto EndotermicoUna transizione campionaria o una reazione è endotermica se per la conversione è necessario il calore.endotermico nel segnale del flusso di calore e si sovrappone alla reazione di reticolazione che si verifica contemporaneamente. Non sarebbe quindi possibile una chiara caratterizzazione del picco di reazione esotermica. (Vgl. Fehler! Verweisquelle konnte nicht gefunden werden.). Oltre alla qualità della misura stessa, i componenti volatili che entrano nella cella di misura dello strumento DSC portano a gravi contaminazioni. La Figura 2 mostra tre diversi tipi di crogioli DSC utilizzati per la caratterizzazione di composti termoindurenti per stampaggio:

Qual è il crogiolo giusto?

I crogioli/coperchi in alluminio saldabili a freddo sono tipicamente utilizzati per i composti di stampaggio epossidici (reazione di addizione senza sottoprodotti), per cui il coperchio è solitamente forato in aggiunta. In questo modo si evita che il coperchio sottile si rigonfi a causa dell'espansione dell'aria nel crogiolo, che provocherebbe un effetto EndotermicoUna transizione campionaria o una reazione è endotermica se per la conversione è necessario il calore.endotermico a causa dell'aumento di volume.

Nel caso di composti di stampaggio che contengono componenti volatili o che li rilasciano durante la reazione di reticolazione - tra cui le resine fenoliche e le resine amminiche (reazione di condensazione con sottoprodotti), nonché i materiali BMC e SMC su base poliestere e vinilestere - l'uso di crogioli di alluminio saldati a freddo non è conveniente. In un crogiolo di alluminio non forato, i prodotti di condensazione non possono inizialmente evolvere, con conseguente aumento costante della pressione all'interno che impedisce anche l'evaporazione. Con l'aumento della pressione, si verifica una perdita improvvisa della connessione crogiolo-coperchio saldata a freddo. In un crogiolo di alluminio forato, i prodotti di condensazione possono evaporare e fuoriuscire liberamente. L'entalpia di evaporazione endotermica si sovrappone quindi alla reazione di reticolazione esotermica. In entrambi i casi non è possibile effettuare una valutazione significativa del picco di reazione (fig. 3).

Per questo motivo, per questi tipi di composti di stampaggio si utilizzano crogioli in acciaio a tenuta di pressione. In genere si utilizzano crogioli a tenuta di pressione con guarnizione in elastomero. La tenuta alla pressione di 20 bar è sufficiente per i tipici composti di stampaggio termoindurenti, poiché il contenuto di resina nel composto di stampaggio che produce i componenti volatili è solitamente basso. Solo il basso limite di temperatura superiore di 250°C (limite di applicazione termica della guarnizione elastomerica) può portare a una misurazione insufficiente del picco di reticolazione esotermica a velocità di riscaldamento superiori a 10-15 K/min. Se, ad esempio, sono necessarie velocità di riscaldamento più elevate per la determinazione/modellazione della cinetica di reazione, si possono utilizzare anche i crogioli in acciaio avvitati.

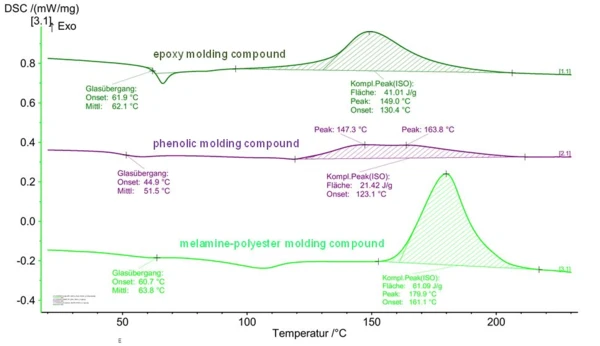

La Figura 4 mostra un esempio di curve DSC per diversi tipi di composti termoindurenti per stampaggio. Sono chiaramente visibili le diverse "forme di picco" per l'entalpia di reticolazione. In base alla valutazione dei picchi, è possibile ricavare il comportamento principale della lavorazione/indurimento. Le temperature di inizio e di picco forniscono informazioni sulla dinamica della reazione e, se necessario, sull'influenza di catalizzatori o inibitori sull'inizio dell'indurimento (temperatura) e sulla velocità di indurimento.

Utilizzando i picchi del composto di stampaggio a base di resina fenolica nella Figura 4, si può notare che gli effetti termici misurabili (entalpia di reazione) sono in parte molto bassi. Ciò è dovuto ai livelli di riempimento dei composti da stampaggio termoindurenti, che sono in parte molto elevati. Nell'esempio di questa resina fenolica, si trattava di un materiale con un contenuto di resina di "solo" il 20%. Questo fatto dovrebbe essere preso in considerazione durante la preparazione dei campioni, utilizzando quantità maggiori.

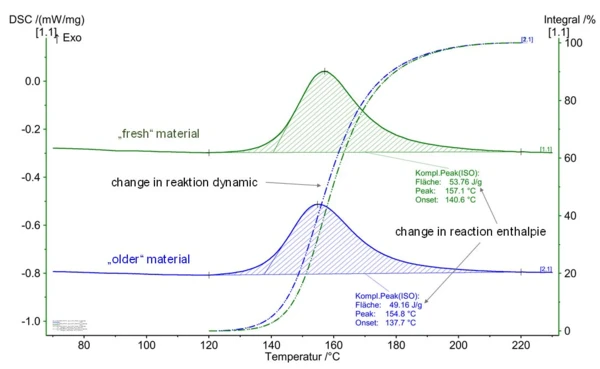

L'entalpia di reazione può essere utilizzata anche per trarre conclusioni sullo stato di conservazione dei composti termoindurenti per stampaggio. Lo "stato di accumulo" può essere determinato allo stesso modo dello stato di reticolazione dei pezzi da costruzione, come descritto nell'articolo del blog "Resine epossidiche - Polimeri reattivi come base per i compound stampabili a iniezione". La Figura 5 presenta la misurazione comparativa su un composto di stampaggio epossidico "fresco" rispetto a uno "conservato". Si notano chiaramente i cambiamenti sia nella dinamica di reazione che nell'entalpia di reazione.

Preparazione ottimale del campione e metodologia di misurazione

Tenendo conto di tutte le peculiarità tipiche dei composti termoindurenti per stampaggio, i seguenti criteri per la preparazione dei campioni e la metodologia di misurazione si sono rivelati appropriati (figura 6):

- Preparazione dei granuli in polvere fine, possibilmente senza apporto termico (ad esempio, mortaio)

- Utilizzo, se possibile, dell'intero volume del crogiolo per il campione: una grande quantità di massa reattiva aumenta l'intensità del segnale

- Compattazione del campione nel crogiolo da parte della sonda: buon contatto con il fondo del crogiolo; poca aria come isolante termico nel campione

- Uso di crogioli di alluminio forati per le resine epossidiche

- Uso di crogioli in acciaio a tenuta stagna per sostanze quali resine fenoliche, resine amminiche, resine poliestere insature e resine vinilestere

- Velocità di riscaldamento di 20 K/min per i crogioli in alluminio e di 10 K/min per i crogioli in acciaio

- L'implementazione di un secondo riscaldamento (campione interamente indurito nel crogiolo) per la correzione della linea di base facilita la valutazione dei picchi

Nel prossimo articolo, il Prof. Dr. Ing. Sascha Englich riferirà sulla simulazione cinetica del processo. Restate sintonizzati!