20.02.2023 by Prof. Dr. Ing. Sascha Englich

Termosetler Üzerinde DSC Analizi

Termosetlerde DSC Analizi - Farklı Reçine Türleri için Uygun Ölçüm Metodolojisinin Uygulanması

Dr. Ing. Sascha Englich, Berlin Steinbeis Üniversitesi'nde Plastik Mühendisliği Profesörü olarak görev yapmaktadır. Epoksi reçine enjeksiyon kalıplamanın diferansiyel taramalı kalorimetri ve reoloji yoluyla optimizasyonuna yönelik yeni blog serisinin bir parçasıolarak, "E-Mobilitede Termoset Enjeksiyon Kalıplama" ve "Epoksi Reçineler - Enjeksiyonla Kalıplanabilir Bileşiklerin Temeli Olarak Reaktif Polimerler" konulu raporları sunmuştur.

Bugünkü makalede, kısaca DSC olarak bilinen diferansiyel taramalı kalorimetri aracılığıylaKürleşme (Çapraz Bağlanma Reaksiyonları)Kelimenin tam anlamıyla tercüme edildiğinde, "çapraz bağlama" terimi "çapraz ağ oluşturma" anlamına gelir. Kimyasal bağlamda, moleküllerin kovalent bağlar oluşturarak ve üç boyutlu ağlar oluşturarak birbirine bağlandığı reaksiyonlar için kullanılır. kürleme optimizasyonu hakkında daha fazla bilgi edineceksiniz.

Termoset malzemelerin temel kimyasal-fiziksel işlevsel prensibi, yani 3 boyutlu bir moleküler ağ oluşturmak için nispeten kısa zincirli moleküler bileşiklerinÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanması ve bunun DSC analizi yoluyla belirlenmesi, "Epoksi Reçineler - Enjeksiyonla Kalıplanabilir Bileşiklerin Temeli Olarak Reaktif Polimerler" blog makalesinde zaten açıklanmıştı. Prensip olarak, bu aynı zamanda endüstriyel olarak ilgili diğer tüm termoset malzemeler için de geçerlidir, örneğin:

- Fenolik reçineler (PF)

- Doymamış polyester reçineler (UP)

- Vinil ester reçineler (VE)

- Melamin reçineleri (MF)

- Üre reçineleri (UF)

- Epoksi reçineler (EP)

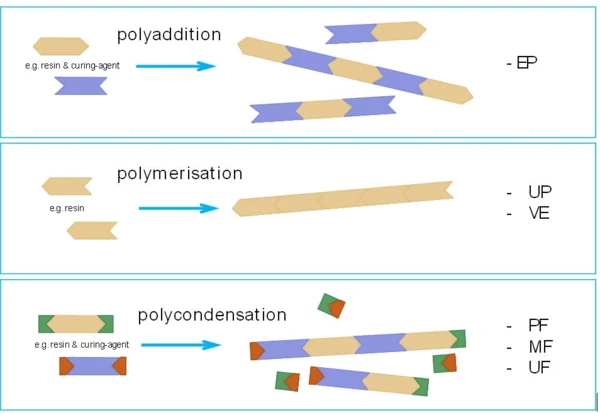

Bununla birlikte, ayrıntılı olarak, hem işleme hem de analiz üzerinde önemli bir etkiye sahip olan bireysel termoset türleri arasında farklılıklar vardır. Bunun nedenlerinden biri, termoplastiklerin sentez reaksiyonlarına benzer şekilde, ilgiliÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma reaksiyon türüdür. Poliaddisyon, polimerizasyon ve polikondensasyon arasında bir ayrım yapılır.

Tüm Termosetler Aynı Değildir

Şekil 1'de, farklı kimyasal reaksiyon prensipleri tek boyutlu "moleküler zincirler" kullanılarak bir şema ile gösterilmiştir. En önemli ve ilgili fark, polikondenzasyon reaksiyonlarının, termoset kalıplama bileşikleri için tipik işleme sıcaklıkları altında her zaman düşük moleküllü, uçucu yan ürünlerin ayrılmasıyla gerçekleşmesidir. Bu Ayrışma reaksiyonuBir ayrışma reaksiyonu, katı ve/veya gaz ürünler oluşturan kimyasal bir bileşiğin termal olarak indüklenen bir reaksiyonudur. ayrışma ürünleri örneğin su veya amonyak olabilir ve hem işleme hem de analiz için kesinlikle dikkate alınmalıdır. Polikondensasyon reaksiyonu ileÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanan termosetler arasında fenolik reçineler (PF) ve amino reçineler (UF, MF, MP) bulunur.

Başka bir termoset kalıplama bileşiği türü de uçucu bileşenlere sahiptir; ancak bunlarÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma reaksiyonundan kaynaklanmaz. Bunlar BMC ve SMC malzemeleri olarak adlandırılır(DökmeKalıplamaBileşiği, LevhaKalıplamaBileşiği). Bunlar çoğunlukla doymamış polyester (UP) veya vinil ester (VE) bazlı bileşiklerdir ve bunlara stiren bileşikleri eklenerek hamur benzeri bir kıvam kazandırılır. Bu stiren bileşikleri kısmen polimerize olur, ancak kısmen de uçucu bir bileşen olarak kaybolur.

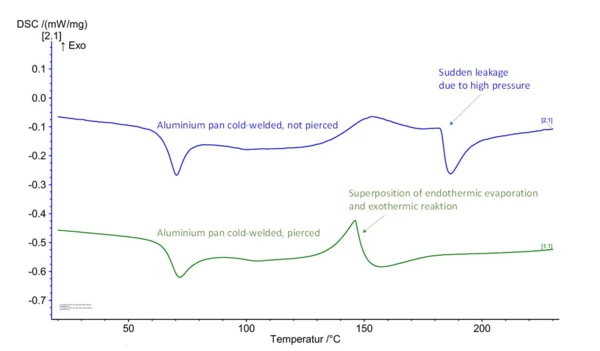

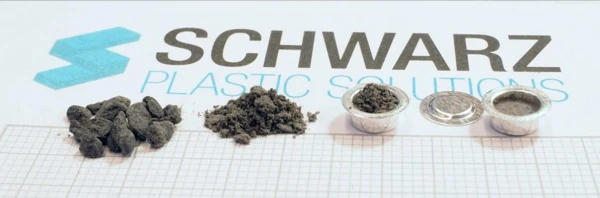

Belirtildiği gibi, uçucu bileşenler hem işleme hem de analiz sırasında dikkate alınmalıdır. DSC analizi için, düşük moleküllü, uçucu bileşenler bir yandan ölçüm sırasında sıvıdan gaza faz dönüşümü - BuharlaşmaBir elementin veya bileşiğin buharlaşması, sıvı fazdan buhara bir faz geçişidir. İki tür buharlaşma vardır: buharlaşma ve kaynama.buharlaşma - anlamına gelir. Bu, ısı akışı sinyalinde endotermal bir etki olarak ölçülür ve aynı anda meydana gelenÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma reaksiyonunun üzerine biner. Bu nedenleEkzotermikBir örnek geçişi veya bir reaksiyon ısı üretiyorsa ekzotermiktir. ekzotermal reaksiyon pikinin net karakterizasyonu mümkün olmayacaktır. (Vgl. Fehler! Verweisquelle konnte nicht gefunden werden.). Ölçüm kalitesinin yanı sıra, DSC cihazının ölçüm hücresine giren uçucu bileşenler ciddi kontaminasyonlara yol açar. Şekil 2, termoset kalıplama bileşiklerinin karakterizasyonu için kullanılan üç farklı DSC kroze tipini göstermektedir:

Doğru Pota Hangisi?

Soğuk kaynaklanabilir alüminyum krozeler/kapaklar tipik olarak epoksi kalıplama bileşikleri için kullanılır (yan ürünler olmadan ekleme reaksiyonu), bu nedenle kapak genellikle ek olarak delinir. Bu, krozedeki havanın genleşmesi nedeniyle ince kapağın şişmesini önler, bu da hacimdeki artış nedeniyle endotermal bir etkiye neden olur.

Uçucu bileşenler içeren veyaÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlama reaksiyonu sırasında bunları açığa çıkaran kalıplama bileşikleri söz konusu olduğunda - bunlar arasında fenolik reçineler ve amino reçineler (yan ürünlerle yoğunlaşma reaksiyonu) ve ayrıca polyester ve vinil ester bazlı BMC ve SMC malzemeleri bulunur - soğuk kaynaklı alüminyum krozelerin kullanılması uygun değildir. Delinmemiş bir alüminyum krozede, yoğuşma ürünleri ilk başta gelişemez, bu da iç kısımda buharlaşmayı da önleyen sürekli bir basınç artışına neden olur. Artan basınçla birlikte, soğuk kaynaklı kroze-kapak bağlantısında ani sızıntı meydana gelir. Delinmiş bir alüminyum krozede, yoğuşma ürünleri serbestçe buharlaşabilir ve kaçabilir. Endotermal BuharlaşmaBir elementin veya bileşiğin buharlaşması, sıvı fazdan buhara bir faz geçişidir. İki tür buharlaşma vardır: buharlaşma ve kaynama.buharlaşma entalpisi böyleceEkzotermikBir örnek geçişi veya bir reaksiyon ısı üretiyorsa ekzotermiktir. ekzotermalÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma reaksiyonuyla örtüşür. Her iki durumda da reaksiyon pikinin anlamlı bir şekilde değerlendirilmesi mümkün değildir (Şekil 3).

Bu tür kalıplama bileşikleri için basınç geçirmez çelik krozelerin kullanılmasının nedeni budur. Genellikle elastomer sızdırmazlığa sahip sıkıca preslenmiş krozeler kullanılır. Tipik termoset kalıplama bileşikleri için 20 bar basınç sızdırmazlığı yeterlidir, çünkü uçucu bileşenleri üreten kalıplama bileşiğindeki reçine içeriği genellikle düşüktür. Sadece 250°C'lik düşük üst sıcaklık sınırı (elastomer contanın termal uygulama sınırı), 10 ila 15 K/dak'dan daha yüksek ısıtma hızlarındaEkzotermikBir örnek geçişi veya bir reaksiyon ısı üretiyorsa ekzotermiktir. ekzotermalÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma pikinin yetersiz ölçümüne yol açabilir. Örneğin, reaksiyon kinetiğinin belirlenmesi/modellenmesi için daha yüksek ısıtma hızları gerekiyorsa, vidalı çelik krozeler de kullanılabilir.

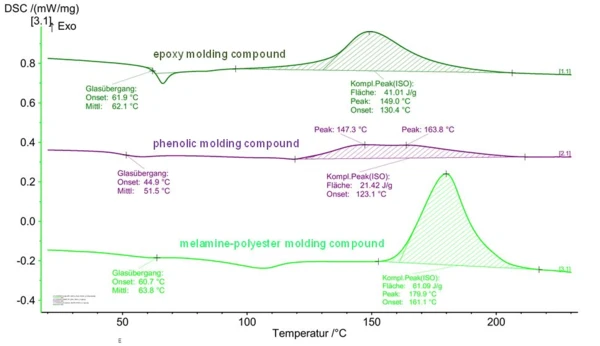

Şekil 4, farklı tipte termoset kalıplama bileşikleri için DSC eğrileri örneğini göstermektedir. Çapraz bağlanma entalpisi için farklı "tepe formları" açıkça görülebilir. Tepe noktası değerlendirmesine dayanarak, işleme/sertleşmenin temel davranışı bu şekilde türetilebilir. Başlangıç ve pik sıcaklıkları, reaksiyon dinamikleri ve gerekirse katalizörlerin veya inhibitörlerin sertleşmenin başlangıcı (sıcaklık) ve sertleşme hızı üzerindeki etkisi hakkında bilgi verir.

Şekil 4'teki fenolik reçine kalıplama bileşiğinin tepe noktaları kullanılarak, ölçülebilir termal etkilerin (reaksiyon entalpisi) kısmen çok düşük olduğu da görülebilir. Bunun nedeni, termoset kalıplama bileşiklerinin kısmen çok yüksek olan dolum seviyeleridir. Bu fenolik reçine örneğinde, reçine içeriği "sadece" %20 olan bir malzemeydi. Bu gerçek, numune hazırlama sırasında daha yüksek numune miktarları kullanılarak göz önünde bulundurulmalıdır.

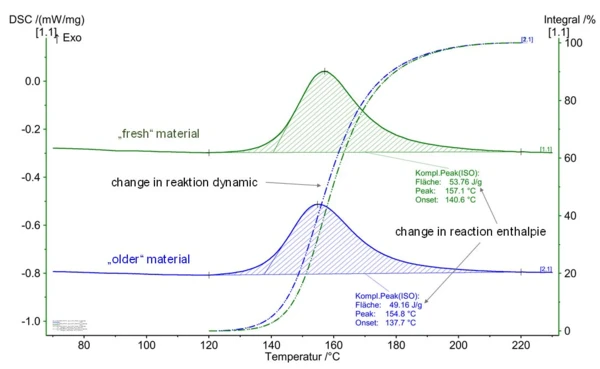

Reaksiyon entalpisi, termoset kalıplama bileşiklerinin depolama durumu hakkında sonuçlar çıkarmak için de kullanılabilir. "Depolama durumu", "Epoksi Reçineler - Enjeksiyonla Kalıplanabilir Bileşiklerin Temeli Olarak Reaktif Polimerler" blog makalesinde açıklandığı gibi, yapı parçalarınınÇapraz geçiş noktasıFrekans taraması veya zaman/sıcaklık taraması gibi reolojik testlerde, çaprazlama noktası numunenin "geçiş" noktasını belirtmek için uygun bir referans noktasıdır. çapraz bağlanma durumu ile aynı şekilde belirlenebilir. Şekil 5, "taze" ve "depolanmış" bir epoksi kalıplama bileşiği üzerindeki karşılaştırmalı ölçümü sunmaktadır. Hem reaksiyon dinamikleri hem de reaksiyon entalpisi ile ilgili değişiklikler açıkça görülebilir.

Optimum Numune Hazırlama ve Ölçüm Metodolojisi

Termoset kalıplama bileşiklerine özgü tüm özellikler dikkate alındığında, hem numune hazırlama hem de ölçüm metodolojisi için aşağıdaki kriterlerin uygun olduğu kanıtlanmıştır (Şekil 6):

- Granüllerin mümkünse termal girdi olmadan ince bir toz haline getirilmesi (örn. harçlama)

- Mümkünse numune için tüm kroze hacminin kullanılması: çok fazla reaktif kütle sinyal gücünü artırır

- Kroze içindeki numunenin prob tarafından sıkıştırılması: kroze tabanı ile iyi temas; numunede termal yalıtkan olarak çok az hava

- Epoksi reçineler için delinmiş alüminyum krozelerin kullanımı

- Fenolik reçineler, amino reçineler, doymamış polyester reçineler ve vinil ester reçineler gibi maddeler için sıkıca kapatılmış çelik potaların kullanımı

- Alüminyum krozeler için 20 K/dak ve çelik krozeler için 10 K/dak ısıtma hızları

- Taban çizgisi düzeltmesi için ikinci bir ısıtmanın (krozede tamamen sertleştirilmiş numune) uygulanması pik değerlendirmesini kolaylaştırır

Dr. Ing. Sascha Englich bir sonraki makalede sürecin kinetik simülasyonu hakkında bilgi verecek. Bizi izlemeye devam edin!